磨煤机筒体耐磨板的焊接方法与流程

本发明涉及磨煤机,具体而言,涉及一种磨煤机筒体耐磨板的焊接方法。

背景技术:

1、目前,现有的磨煤机(例如:中速辊盘式磨煤机)其碾磨部分是由转动的磨环和三个可沿磨环滚动且可自转的磨辊组成(磨辊的外周即为筒体)。现有的磨煤机在运行2000-3000小时后筒体外部的耐磨板可能因被磨穿而泄漏煤粉,进而导致磨煤机运行周期达不到预定周期,使得磨煤机停车检修频次增加、使得检修工作量较大且检维修费用高等问题出现。

2、为了提高筒体外部的耐磨板的工作寿命,现有的筒体耐磨板通常采用双金属复合耐磨钢板,双金属复合耐磨钢板通常由基板+合金层组成,双金属复合耐磨钢板之间通过焊接固定连接,为了保证焊缝处的可靠连接及具有一定的耐磨性,焊接时使用的焊料(即焊条)为至少两种,例如:在连接处用至少一种实现可靠连接的焊料,在焊缝表面使用耐磨的焊料;上述多种焊料复合焊接的技术难度较大,并且在焊接过程中容易因焊缝位置受力不均和多种焊料组合不均等原因而出现裂纹,致使耐磨板在运行过程中更容易磨损、出现深槽及开裂等事故,严重时还可能直接脱落,影响磨煤机的连续可靠运行。

技术实现思路

1、本发明提供一种磨煤机筒体耐磨板的焊接方法,以解决现有技术中的耐磨板焊接方法焊接得到的焊缝容易出现裂纹,进而影响磨煤机的连续可靠运行的问题。

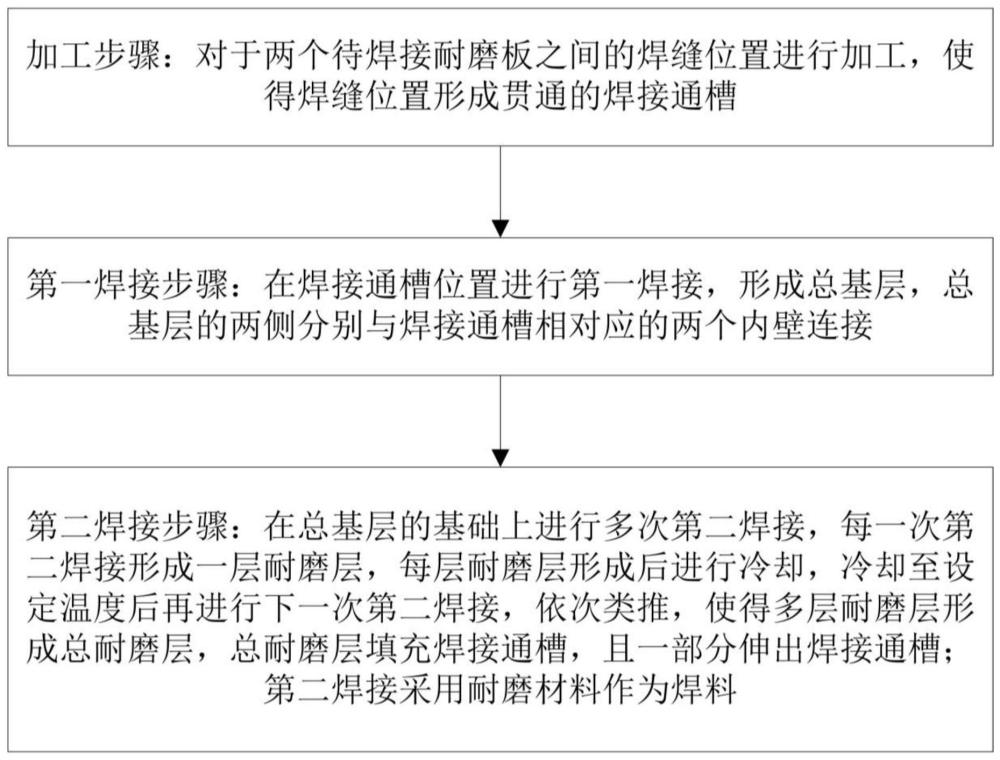

2、为了解决上述问题,本发明提供了一种磨煤机筒体耐磨板的焊接方法,包括如下步骤:加工步骤:对于两个待焊接耐磨板之间的焊缝位置进行加工,使得焊缝位置形成贯通的焊接通槽;第一焊接步骤:在焊接通槽位置进行第一焊接,形成总基层,总基层的两侧分别与焊接通槽相对应的两个内壁连接;第二焊接步骤:在总基层的基础上进行多次第二焊接,每一次第二焊接形成一层耐磨层,每层耐磨层形成后进行冷却,冷却至设定温度后再进行下一次第二焊接,依次类推,使得多层耐磨层形成总耐磨层,总耐磨层填充焊接通槽,且一部分伸出焊接通槽;第二焊接采用耐磨材料作为焊料。

3、进一步地,磨煤机筒体耐磨板的焊接方法还包括干燥步骤,干燥步骤包括:将第一焊接、第二焊接需要用到的焊条进行烘干,以去除焊条上的水分及其他包含氢元素的物质。

4、进一步地,在干燥步骤中,利用通风吹干或者高温烘干的方式对焊条进行烘干;其中,在采用高温烘干的方式时,控制焊条在200~400℃的环境下烘干至少一个小时。

5、进一步地,在第一焊接步骤中,第一焊接为多次,每一次第一焊接形成一层基础层,多层基础层形成总基层;其中,基础层的厚度为3~4mm,总基层的厚度不小于10mm。

6、进一步地,在加工步骤中,采用空气或惰性气体等离子弧对两个待焊接耐磨板之间的焊缝位置进行切割加工;和/或,总耐磨层伸出焊接通槽部分在待焊接耐磨板厚度方向上的尺寸为1~2mm。

7、进一步地,焊接通槽的一侧内壁包括依次连接的第一倾斜段和第一直线段,焊接通槽的另一侧内壁包括依次连接的第二倾斜段和第二直线段,第一倾斜段和第二倾斜段对应设置,且第一倾斜段和第二倾斜段内壁之间具有夹角;第一直线段与第二直线段平行设置;其中,总基层的两侧分别与第一直线段、第二直线段连接。

8、进一步地,第一倾斜段和第二倾斜段之间的夹角a为55~65°;第一直线段和第二直线段靠近磨煤机筒体的外周面;总耐磨层从第一倾斜段远离第一直线段的一端、第二倾斜段远离第二直线段的一端伸出,以用于与煤矿石接触;其中,第一直线段与第二直线段之间间隔距离b为1~2mm,第一直线段和第二直线段在待焊接耐磨板厚度方向上的尺寸c均不少于2mm;第一倾斜段和第二倾斜段之间的最大距离不小于20mm。

9、进一步地,磨煤机筒体耐磨板的焊接方法还包括清理步骤,清理步骤包括:在总基层形成后,对总基层的表面进行清理平整,去除总基层上的凸起后,再进行第二焊接步骤。

10、进一步地,在第一焊接步骤中,采用牌号为j507的焊条作为焊料进行第一焊接,焊接电流为180~200a,焊接电压不小于22v。

11、进一步地,在第二焊接步骤中,采用牌号为d688的焊条作为焊料进行第二焊接,焊接电流为200~220a、焊接电压不小于22v;耐磨层的层数为4~5,每层耐磨层的厚度为3~4mm;每层耐磨层需要冷却至设定温度为不大于50℃。

12、应用本发明的技术方案,本发明提供了一种磨煤机筒体耐磨板的焊接方法,包括如下步骤:加工步骤:对于两个待焊接耐磨板之间的焊缝位置进行加工,使得焊缝位置形成贯通的焊接通槽;第一焊接步骤:在焊接通槽位置进行第一焊接,形成总基层,总基层的两侧分别与焊接通槽相对应的两个内壁连接;第二焊接步骤:在总基层的基础上进行多次第二焊接,每一次第二焊接形成一层耐磨层,每层耐磨层形成后进行冷却,冷却至设定温度后再进行下一次第二焊接,依次类推,使得多层耐磨层形成总耐磨层,总耐磨层填充焊接通槽,且一部分伸出焊接通槽;第二焊接采用耐磨材料作为焊料。

13、本发明通过设置加工步骤形成焊接通槽,既可以有效增加焊料的接触面积,进而提高了对于焊缝位置的焊接质量以及对于两个待焊接耐磨板之间的连接强度,又可以通过设定焊接通槽的截面形状及具体尺寸,使得焊缝位置的受力均匀,进而有效减少了焊缝位置出现裂纹的概率;通过设置第一焊接步骤和第二焊接步骤,使得不同种类焊料的焊接实现有序分开,既可以降低工作人员焊接时的技术难度,又可以使得多种焊料组合均匀,进而有效减少了焊缝位置出现裂纹的概率;通过设置每一次第二焊接之间的冷却环节,保证了每一层耐磨层的质量,进而有效减少了总耐磨层内的裂纹,提高了总耐磨层的质量;通过选用耐磨材料作为第二焊接所用的焊料,保证了总耐磨层的耐磨性满足实际使用要求,进而减少了耐磨板在运行过程中的磨损、避免了出现深槽、开裂和直接脱落等安全事故,保证了磨煤机的连续可靠运行,提高了设备的运行周期;本发明方法可以解决现有中速辊式磨煤机筒体耐磨板焊接后有裂纹,运行中耐磨板易磨损的问题;本发明可以避免不同材质焊料及不同材质耐磨板之间因热膨胀不同导致的焊接应力变形,从而保证了对于耐磨板的焊接质量;本发明步骤简单且成本低廉,适合大规模推广使用。

技术特征:

1.一种磨煤机筒体耐磨板的焊接方法,其特征在于,包括如下步骤:

2.根据权利要求1所述的磨煤机筒体耐磨板的焊接方法,其特征在于,所述磨煤机筒体耐磨板的焊接方法还包括干燥步骤,所述干燥步骤包括:将所述第一焊接、所述第二焊接需要用到的焊条进行烘干,以去除所述焊条上的水分及其他包含氢元素的物质。

3.根据权利要求2所述的磨煤机筒体耐磨板的焊接方法,其特征在于,在所述干燥步骤中,利用通风吹干或者高温烘干的方式对所述焊条进行烘干;其中,在采用所述高温烘干的方式时,控制所述焊条在200~400℃的环境下烘干至少一个小时。

4.根据权利要求1所述的磨煤机筒体耐磨板的焊接方法,其特征在于,在所述第一焊接步骤中,所述第一焊接为多次,每一次所述第一焊接形成一层基础层,多层所述基础层形成所述总基层(20);其中,所述基础层的厚度为3~4mm,所述总基层(20)的厚度不小于10mm。

5.根据权利要求1所述的磨煤机筒体耐磨板的焊接方法,其特征在于,在所述加工步骤中,采用空气或惰性气体等离子弧对两个所述待焊接耐磨板之间的焊缝位置进行切割加工;和/或,所述总耐磨层(10)伸出所述焊接通槽(30)部分在所述待焊接耐磨板厚度方向上的尺寸为1~2mm。

6.根据权利要求1所述的磨煤机筒体耐磨板的焊接方法,其特征在于,所述焊接通槽(30)的一侧内壁包括依次连接的第一倾斜段(31)和第一直线段(32),所述焊接通槽(30)的另一侧内壁包括依次连接的第二倾斜段(33)和第二直线段(34),所述第一倾斜段(31)和所述第二倾斜段(33)对应设置,且所述第一倾斜段(31)和所述第二倾斜段(33)内壁之间具有夹角;所述第一直线段(32)与所述第二

7.根据权利要求6所述的磨煤机筒体耐磨板的焊接方法,其特征在于,所述第一倾斜段(31)和所述第二倾斜段(33)之间的夹角a为55~65°;所述第一直线段(32)和所述第二直线段(34)靠近磨煤机筒体的外周面;所述总耐磨层(10)从所述第一倾斜段(31)远离所述第一直线段(32)的一端、所述第二倾斜段(33)远离所述第二直线段(34)的一端伸出,以用于与煤矿石接触;其中,所述第一直线段(32)与所述第二直线段(34)之间间隔距离b为1~2mm,所述第一直线段(32)和所述第二直线段(34)在所述待焊接耐磨板厚度方向上的尺寸c均不少于2mm;所述第一倾斜段(31)和所述第二倾斜段(33)之间的最大距离不小于20mm。

8.根据权利要求1所述的磨煤机筒体耐磨板的焊接方法,其特征在于,所述磨煤机筒体耐磨板的焊接方法还包括清理步骤,所述清理步骤包括:在所述总基层(20)形成后,对所述总基层(20)的表面进行清理平整,去除所述总基层(20)上的凸起后,再进行所述第二焊接步骤。

9.根据权利要求1所述的磨煤机筒体耐磨板的焊接方法,其特征在于,在所述第一焊接步骤中,采用牌号为j507的焊条作为焊料进行所述第一焊接,焊接电流为180~200a,焊接电压不小于22v。

10.根据权利要求1所述的磨煤机筒体耐磨板的焊接方法,其特征在于,在所述第二焊接步骤中,采用牌号为d688的焊条作为焊料进行所述第二焊接,焊接电流为200~220a、焊接电压不小于22v;所述耐磨层的层数为4~5,每层所述耐磨层的厚度为3~4mm;每层所述耐磨层需要冷却至设定温度为不大于50℃。

技术总结

本发明提供了一种磨煤机筒体耐磨板的焊接方法,包括如下步骤:加工步骤:对于两个待焊接耐磨板之间的焊缝位置进行加工,使得焊缝位置形成贯通的焊接通槽;第一焊接步骤:在焊接通槽位置进行第一焊接,形成总基层,总基层的两侧分别与焊接通槽相对应的两个内壁连接;第二焊接步骤:在总基层的基础上进行多次第二焊接,每一次第二焊接形成一层耐磨层,每层耐磨层形成后进行冷却,冷却至设定温度后再进行下一次第二焊接,依次类推,使得多层耐磨层形成总耐磨层。本发明既可以降低工作人员焊接时的技术难度,又可以使得多种焊料组合均匀,进而有效减少了焊缝位置出现裂纹的概率,避免了耐磨板出现深槽、开裂和直接脱落等安全事故。

技术研发人员:谢勇,李文龙,李存功,宋根平,王志阳,豆鹏,康宁,王小东

受保护的技术使用者:国家能源集团宁夏煤业有限责任公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!