一种基于搅拌摩擦增材制造金属基复合材料的方法

本发明属于金属复合材料增材制造,具体涉及一种基于搅拌摩擦增材制造金属基复合材料的方法。

背景技术:

1、增材制造技术(additive manufacturing,am),又被称为3d打印技术,是一种基于数字建模,通过软件与数控系统结合,将材料逐层堆积以构造实体零件的材料成形技术。不同于传统的有模成形技术,增材制造技术可以实现复杂结构件的成形,缩短生产周期,提高生产效率和材料利用率。

2、目前,金属增材制造技术主要是基于融化-凝固方法,在真空或者保护气氛中,利用激光、电子束、离子束等高能热源将金属粉材或丝材快速熔化、凝固并逐层堆积成形所需构件。由于金属在快速融化和冷却的过程中,不可避免地会产生各种微观宏观缺陷,阻碍了增材制造技术的推广。

3、基于搅拌摩擦焊技术(friction stir welding,fsw)原理开发的搅拌摩擦沉积技术(additive friction stir deposition,afsd)是一种固相沉积增材制造方法。其原理是将金属原料(粉材、棒材)置于中空搅拌头中,并使其随中空搅拌头旋转,并在原料上施加轴向力与待增材平面发生剧烈摩擦,在剪切力、轴向压力和摩擦热量的综合作用下,待增材平面与增材原料在接触界面同时发生塑性软化,在轴肩与平面空隙处形成粘塑性材料,轴肩的凸起将软化的材料进行搅拌混合,使其产生冶金结合,同时驱动搅拌头横向移动,粘塑性材料在轴肩的挤压下,沿横向铺展形成初始沉积层,随着搅拌头的不断往复移动,在初始沉积层上不断添加后续层,最终形成三维实体构件。

技术实现思路

1、本发明针对现有的技术不足,提供一种基于搅拌摩擦增材制造金属基复合材料的方法,通过冷喷涂技术将增强陶瓷颗粒喷射到基层上,利用机械互锁、物理结合、冶金结合的机理使增强相颗粒沉积到基层上,随后在增强相颗粒沉积层上进行搅拌摩擦增材,搅拌头将金属基体材料与增强陶瓷颗粒充分搅拌混合,最后利用超声振动装置对增材区域施加超声振动场,防止增材的热效应导致晶粒粗大,控制残余应力减少构件变形。

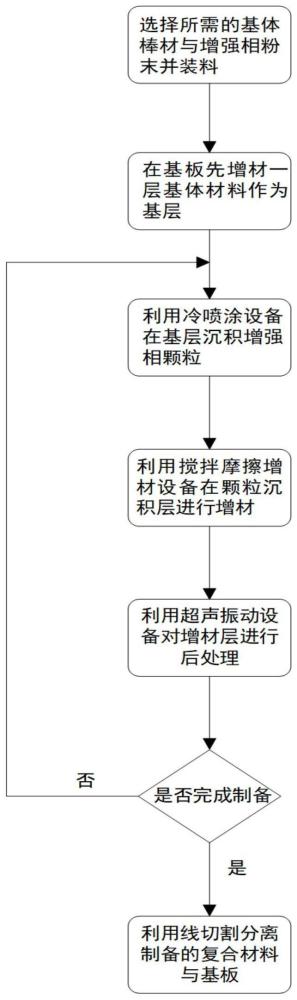

2、本发明提供一种基于搅拌摩擦增材制造的金属基复合材料制备方法,包括以下步骤:

3、s1,根据所要制备的复合材料选择相应的金属棒材作为基体材料,以及选择相应的增强相颗粒作为复合材料的增强相,并将所述金属棒材装入搅拌摩擦增材设备,所述增强相颗粒装入冷喷涂设备的储料器中;

4、s2,首先在基板上增材一定厚度的基体材料,作为第一次冷喷涂的基材表面;

5、s3,利用压缩气体将增强相颗粒送入到冷喷涂装置内部,打开气体加热器后向冷喷涂设备通入加压气体,加压气体被加热到一定温度,经加速、加热的气体将增强相颗粒喷射向基材表面,增强相颗粒在热效应与气体巨大压力下发生剧烈塑性变形,使颗粒与基材形成机械互锁,同时由于基板产生绝热剪切失稳以及高速粒子流带走了基板的氧化膜,基板暴露出的新鲜金属与颗粒相互结合形成物理结合,大量的热能被材料吸收也会使颗粒与基板间形成冶金结合,在这些机理的作用下增强相颗粒有效地沉积在基体表面,冷喷涂装置按设定路径前进不断沉积强化相颗粒;

6、s4,搅拌摩擦增材装置设置于冷喷涂设备后端,紧随着冷喷涂设备向前进行增材,金属棒材在轴向压力与剪切力作用下发生塑性变形,搅拌头会搅动增强相颗粒沉积层使其充分与金属基材混合,最终形成一层复合材料沉积层,搅拌摩擦增材装置按设定路径进行增材;

7、s5,超声振动装置设置于搅拌头后端,将振动头接触复合材料沉积层,向其施加超声振动场,防止晶粒在搅拌摩擦后的余热作用下粗化并且使组织更致密,同时释放增材后的残余应力,减少构件的变形开裂倾向,保证复合材料构件的力学性能与成形质量,超声振动装置按设定好的路径不断为增材区域后处理,完成第一次沉积层;

8、s6,重复上述过程,进行下一层沉积层的沉积,从第一层开始依次从下至上逐层沉积,直至沉积到最后一层,以线切割的方式将制备的复合材料从基板取下。

9、优选的,所述金属棒材的种类为铝合金或镁合金。

10、优选的,所述金属棒材直径为20mm-70mm。

11、优选的,所述增强相颗粒为sic、al2o3、bn颗粒的一种或多种。

12、优选的,所述增强相颗粒直径为100nm-70μm。

13、优选的,所述冷喷涂设备加压气体压力为0.6-1.5mpa。

14、优选的,所述冷喷涂设备加热气体温度为200-650℃。

15、优选的,所述冷喷涂设备喷涂粉末速度为350-700m/s。

16、优选的,所述超声振动的频率为15-20khz。

17、优选的,所述超声振动装置工具头与待加工表面夹角为60~70°。

18、优选的,所述搅拌摩擦增材设备根据构件参数设置工具头转速、前进速度、下压力等。

19、本发明与现有技术相比所具有的有益效果:

20、本发明采用搅拌摩擦增材制造技术成形构件,与利用融化-凝固方式进行增材的技术不同,搅拌摩擦增材制造技术过程温度小于材料的熔点,因此不存在融化凝固过程,制备的复合材料不会出现气孔、热裂纹等冶金缺陷,组织致密且机械性能优异。

21、本发明采用冷喷涂技术沉积增强相颗粒,能有效地将增强相颗粒与基体结合,可以控制喷涂参数以确保增强相颗粒质量占比,制备的复合材料的增强相颗粒与基体金属结合紧密,且在基体金属中分布均匀。本发明采用超声振动装置作为增材后处理,制备的复合材料晶粒尺寸细小、残余应力少。基于本发明可以成形大型复杂的复合材料构件。

技术特征:

1.一种基于搅拌摩擦增材制造的金属基复合材料制备方法,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述金属棒材的种类为铝合金或镁合金。

3.根据权利要求1所述的方法,其特征在于,所述金属棒材直径为20mm-70mm。

4.根据权利要求1所述的方法,其特征在于,所述增强相颗粒为sic、al2o3、bn颗粒的一种或多种。

5.根据权利要求1所述的方法,其特征在于,所述增强相颗粒直径为100nm-70μm。

6.根据权利要求1所述的方法,其特征在于,所述冷喷涂设备加压气体压力为0.6-1.5mpa。

7.根据权利要求1所述的方法,其特征在于,所述冷喷涂设备加热气体温度为200-650℃。

8.根据权利要求1所述的方法,其特征在于,所述冷喷涂设备喷涂粉末速度为350-700m/s。

9.根据权利要求1所述的方法,其特征在于,所述超声振动的频率为15-20khz。

10.根据权利要求1所述的方法,其特征在于,所述超声振动装置工具头与待加工表面夹角为60~70°。

技术总结

本发明公开了一种基于搅拌摩擦增材制造金属基复合材料的方法,通过冷喷涂技术将增强陶瓷颗粒喷射到基层上,利用机械互锁、物理结合、冶金结合的机理使增强相颗粒沉积到基层上,随后在增强相颗粒沉积层上进行搅拌摩擦增材,搅拌头将金属基体材料与增强陶瓷颗粒充分搅拌混合,最后利用超声振动装置对增材区域施加超声振动场,防止增材的热效应导致晶粒粗大,控制残余应力减少构件变形。

技术研发人员:赵成龙,吕万程,钟春强,汤煜哲,夏颖,沈一洲,郭训忠

受保护的技术使用者:南京航空航天大学

技术研发日:

技术公布日:2024/3/27

- 还没有人留言评论。精彩留言会获得点赞!