水下设备用TC4曲锥锻件的成型方法与流程

本发明涉及曲锥锻件锻造,尤其涉及水下设备用tc4曲锥锻件的成型方法。

背景技术:

1、水下无人潜航器,是没有人驾驶、靠遥控或自动控制在水下航行的器具,主要代替潜水员或载人小型潜艇进行深海探测、救生、排除水雷等高危险性水下作业。随着水下无人潜航器用途的不断拓展,对于设备整体的强度提出了更高的要求,以往卷板焊接成型逐步被整体一体锻造成型替代,从而提高设备整体强度,不同部位的尺寸也存在较大设计变化,需要用到大角度曲锥一体成型锻件。

2、而该类型曲锥壳体锻件锥度大,大端和小端尺寸跨度大,不管是采取模锻成型还是轧环成型都难以实现,并且大型模具的投入在小批量生产中成本过高。

3、现有技术中主要采用自由锻+马架扩孔的成型方式,其中主要通过马架扩孔实现对坯料进行曲锥变形。但是马架扩孔主要控制锻件的壁厚和曲锥角度,无法直接控制锻件的高度,导致生产锥度超过35°的自由锻锥环时锻件高度尺寸误差偏大,高度尺寸与大端、小端尺寸较难同时达到设定的要求,只能通过增加余量、减少曲锥角度来进行生产,材料利用率低且成品率低。

4、需要说明的是,在上述背景技术部分公开的信息仅用于加强对本公开的背景的理解,因此可以包括不构成对本领域普通技术人员已知的现有技术的信息。

技术实现思路

1、针对现有技术的不足,本发明实施例公开了水下设备用tc4曲锥锻件的成型方法。

2、本发明所采用的技术方案如下:

3、水下设备用tc4曲锥锻件的成型方法,包括以下步骤:

4、下料;

5、倒角;

6、第一锻造工步,包括:

7、锻造加热:到温装炉,设定温度950~970℃,保温时间根据有效厚度0.7min/mm计算;

8、确定第一锻造工步所得坯料的直径;

9、镦粗、滚圆;

10、第二锻造工步,包括:

11、锻造加热:到温装炉,设定温度950~970℃,冷料保温时间根据有效厚度0.7min/mm计算,热料保温时间根据有效厚度0.4min/mm计算;

12、旋压镦粗、冲孔,旋压时控制坯料高度尺寸、大端直径;

13、第三锻造工步,包括:

14、锻造加热:到温装炉,设定温度950~970℃,冷料保温时间根据有效厚度0.7min/mm计算,热料保温时间根据有效厚度0.4min/mm计算;

15、马架扩孔:进行多火次马架扩孔,直至锻件截面斜边的倾斜角度从第一角度增大至第二角度,每火次马架扩孔后控制锻件高度尺寸、大端尺寸、小端尺寸;

16、第四锻造工步,包括:

17、锻造加热:到温装炉,设定温度950~970℃,冷料保温时间80min,热料保温时间60min;

18、依据零件加工轮廓整形;

19、退火;

20、粗加工;

21、超声波探伤。

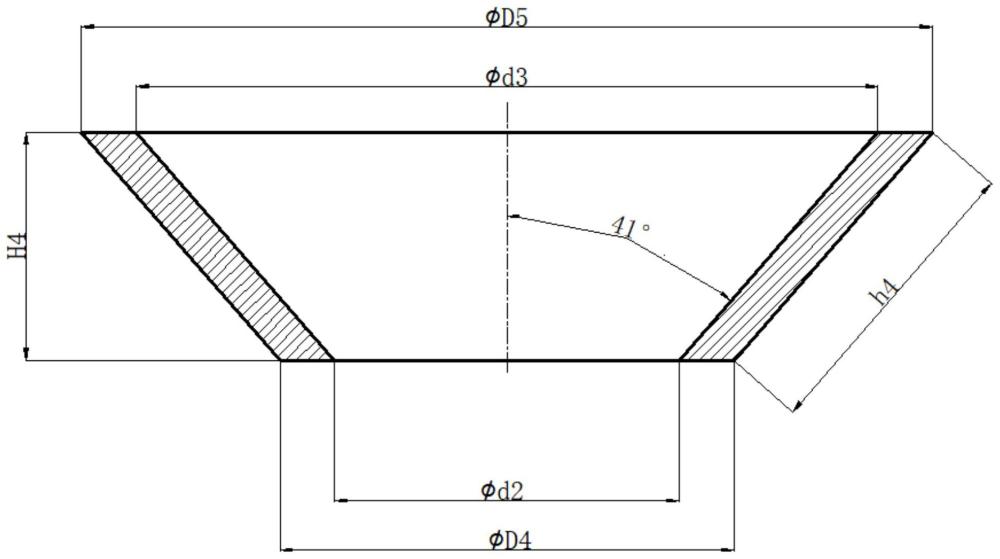

22、进一步的,第一锻造工步中,所得坯料的直径d2满足以下公式:

23、d22-d2=d4'2-d2'2;

24、其中,d为冲孔时冲头尺寸,d4'为锻件设定的小端外径,d2'为锻件设定的小端内径。该公式意为第一锻造工步所得坯料的小端面积与锻件设定的小端面积相等。

25、进一步的,第二锻造工步中,所得坯料的大端直径满足以下公式:

26、d32-d2=d5'2-d3'2;

27、其中,d5'为锻件设定的大端外径,d3'为锻件设定的大端内径;该公式意为第二锻造工步所得坯料的大端面积与锻件设定的大端面积相等。

28、所得坯料的高度h3通过数模软件按照坯料体积计算得到。进一步的,马架扩孔工步中,所述每火次马架扩孔后控制锻件高度尺寸、大端尺寸、小端尺寸的步骤包括:

29、每火次马架扩孔后测量锻件高度h4、大端内径d3、大端外径d5、小端内径d2、小端外径d4、截面斜边长度h4;

30、若h4小于锻件设定截面斜边长度h4',或者h4小于锻件设定高度h4',则采用芯轴拔长锻件小端,以增加h4,使h4≥h4';

31、若大端内径d3和大端外径d5均大于锻件设定的大端内径d3'和大端外径d5',则采用滚圆收整锻件大端,收小锻件大端直径尺寸,直到锻件截面斜边的倾斜角度与第二角度一致后继续成型;

32、若小端内径d2和小端外径d4均大于锻件设定的小端内径d2'和小端外径d4',则采用芯轴拔长锻件小端,直至小端内径d2和小端外径d4均等于锻件设定的小端内径d2'和小端外径d4',再对锻件小端平端面整形;

33、若大端内径d3和大端外径d5均小于锻件设定的大端内径d3'和大端外径d5',或小端内径d2和小端外径d4均小于锻件设定的小端内径d2'和小端外径d4',或大端内径d3和大端外径d5均小于锻件设定的大端内径d3'和大端外径d5'且小端内径d2和小端外径d4均小于锻件设定的小端内径d2'和小端外径d4',则继续进行下一火次马架扩孔。

34、通过在锻造中控制大端端面面积、大端尺寸、小端端面面积、小端尺寸、高度尺寸,防止坯料在马架扩孔中因截面斜边角度变大而过度降低高度,保证锻造成型的锻件满足所需尺寸。

35、进一步的,所述退火步骤包括:

36、780~800℃保温120~150min,空冷。

37、进一步的,所述超声波探伤步骤包括:

38、按gb/t5193-2007进行a级验收,单个不连续性的孔直径<2.0mm。

39、进一步的,所述第一角度为7°,所述第二角度不小于35°。

40、进一步的,进行10~12火次马架扩孔,每火次锻造中保证锻件温度处于锻造温度范围内,每次马架扩孔使锻件截面斜边的倾斜角度增加2.2°~4.0°。由于材料锻造变形抗力较大,锻造温度区间仅140℃,因此锻造过程中严格控制锻件变形量,防止因变形过于剧烈造成锻件烧心,造成锻件报废。

41、进一步的,所述锻件中各化学元素的成份重量百分比为:al:5.5%-6.75%;v:3.5%-4.5%;fe≤0.3%;c≤0.08%;n≤0.05%;h≤0.015%;o≤0.20%;其他元素单一≤0.10%;其他元素总和≤0.40%;余量为ti。

42、本发明实施例的有益效果如下:

43、(一)本发明的水下设备用tc4曲锥锻件的成型方法,包括以下步骤:下料;倒角;锻造加热;镦粗、滚圆;锻造加热;旋压镦粗、冲孔;锻造加热;马架扩孔;锻造加热;依据零件加工轮廓整形;退火;粗加工;超声波探伤。

44、其中,在第一次锻造时控制第一锻造工步所得坯料的直径,在第二次锻造时坯料高度尺寸、大端直径,在每火次马架扩孔中控制锻件高度尺寸、大端尺寸、小端尺寸,防止坯料在马架扩孔中因截面斜边角度变大而过度降低高度,保证锻造成型的锻件满足所需尺寸,适用于生产锥度超过35°的自由锻锥环,成品率高,相比传统的没有尺寸控制的自由锻方法,节省材料30%以上。

45、(二)进一步的,采用多火次马架扩孔,每火次倾斜一定角度,进直至锻件截面斜边的倾斜角度从第一角度增大至第二角度,防止因变形过于剧烈造成锻件烧心,保证锻件性能。

- 还没有人留言评论。精彩留言会获得点赞!