钛合金微通道换热器制备方法与流程

本发明涉及钛合金微通道热交换器的加工方法,属于热交换器加工。

背景技术:

1、当前,热交换器正在向着微型化的方向发展,于是微通道热交换器应运而生。微型化的关键点在于强调尺寸的精度,从而在有限的体积内最大化热交换面积,然后才能获得较高的换热交换效率。

2、然而,传统的钎焊微通道热交换器制备方法由于钎料装填工艺受到了操作上的限制,导致最终的微通道换热器极易出现微通道堵塞的问题。为了解决该问题,现有技术中的一种解决思路是在钎料装配和钎料裁剪方式上进行调整,例如:

3、现有文献“陈永盛,金恒林,陶亚平.微通道冷板钎焊成形流道堵塞缺陷控制研究[j].焊接技术,2019,48(09):112-114.”中指出:钎焊片搭接和加工错位是造成微通道冷板流道堵塞和流阻增加的主要原因;钎焊片通过慢走丝线切割方式整体加工,其加工精度显著优于激光拼接和手工切割成形的钎焊片,适用于微通道冷板钎焊的钎焊片加工过程;通过慢走丝线切割方式整体加工的钎焊片,装配精度显著提高,微通道冷板钎焊后流道成形均匀,流道无钎料堆积或堵塞现象,流阻测试正常,能满足微流道钎焊要求。

4、现有文献“余克壮,马政伟,李立.一种铝基微通道散热器成形及钎焊工艺研究[j].焊接技术,2020,49(04):39-42.”中指出针对0.15 mm微通道散热器散热齿间距小、易堵塞的制造难点,通过选用合适的机加工方法及合理设计焊片形状,满足了散热器零件内部流道无封堵,无倒齿,且能够耐压0.6mpa的设计需求。

5、为了解决微通道的堵塞问题,另一种可行的方式是采用表面带有钎料层的基材通过化学蚀刻获得微通道后再进行焊接,例如:公开日为2022.07.01的中国发明专利cn114683013a提供了一种铝合金微通道热交换器的加工方法,包括步骤一,采用蚀刻的方式在铝合金换热板的一个表面上加工出微通道形成换热板母板;步骤二,对步骤一中已经完成微通道蚀刻的换热板母板进行装配形成换热器芯体;步骤三,采用真空钎焊的方式对装配好的换热器芯体进行整体焊接。本发明解决了当前采用真空扩散焊加工微通道换热器存在的高加工精度、高技术门槛、高成本等问题,实现了蚀刻+翅片的微通道换热器制造,蚀刻+真空钎焊制造微通道的方法大大降低了蚀刻微通道热交换器的加工精度、加工成本和加工难度,同时,该发明提高了微通道热交换器的多样化设计思路及应用领域。

6、但是,蚀刻环保等级较低,蚀刻采用的化学药品对基材的尺寸、机械性能会产生难以预知的影响,值得注意的是,由于钎料层是在蚀刻前已经附着在基材上,蚀刻过程中需要同时控制钎料层和基材的厚度尺寸,难度非常大。

7、为了解决微通道的堵塞问题,还有一种可行的方式是机械加工,即先在基材表面喷涂一层钎料,然后通过机械加工的方式在该喷涂表面铣出微通道,例如公开日为2017.11.07日的中国发明专利cn107322251a公开了一种铝合金微通道散热器的生产工艺,包括以下步骤:1)下料,2)喷砂,3)钎料喷涂,4)机加工,5)退火,6)油污处理,7)氧化皮去除,8)装配,9)真空钎焊,10)待焊件冷却至室温等多个步骤,该发明的优点在于:不再采用焊片,避免了焊片设计、焊片切割、焊片清洗等流程;焊料厚度可控,可避免真空钎焊过程中钎料堵塞微流道等问题。

8、但是,喷涂钎料的厚度较厚,尺寸控制困难,机械加工微通道时钎料的碎屑和基材的碎屑难以清洗干净,会严重影响微通道的尺寸精度。

9、区别于常见的铝合金微通道换热器、不锈钢微通道换热器,钛合金微通道换热器具有耐腐蚀、重量小、强度高和耐高温的特点,但其加工难度也较大,特别是钛合金的钎焊,目前针对钛合金的钎焊使用的钎料主要是非晶箔带钎料和粉末钎料两种形式,但是,这两种钎料都需要操作人员手工完成装配,不仅钎料的形状设计及裁剪有较高要求,而且钎料的装配过程要求也非常高,否则要么因钎焊强度不合格产生各种缺陷,要么堵塞微通道。现有文献“王娜,刘全明,肖俊峰等.tizrcuni钎料钎焊ta2钛接头的组织与性能[j].热加工工艺,2022,51(23)”中对tizrcuni钎料的两种形式进行了比较试验,其结论是非晶箔带钎料优于粉末钎料,即在焊接钛合金换热器时,仍然是采用非晶箔带钎料与钛合金板材装配的方式。

10、综上所述,目前还没有较好地针对钛合金微通道换热器的制备方法,特别是能够同时解决钛合金微通道焊后堵塞问题和钎焊后性能合格问题的解决方案。

技术实现思路

1、本发明旨在提供一种钛合金微通道换热器制备方法,一方面解决钛合金微通道钎焊后极易堵塞的问题,另一方面满足钎焊后换热器的性能要求,避免焊接缺陷的产生,进一步,能够提高微通道钎焊时尺寸精度的可控性,降低对钎料制备和装配的要求。

2、为了实现上述目的,本发明采用了以下技术方案:

3、钛合金微通道换热器制备方法,包括以下步骤:

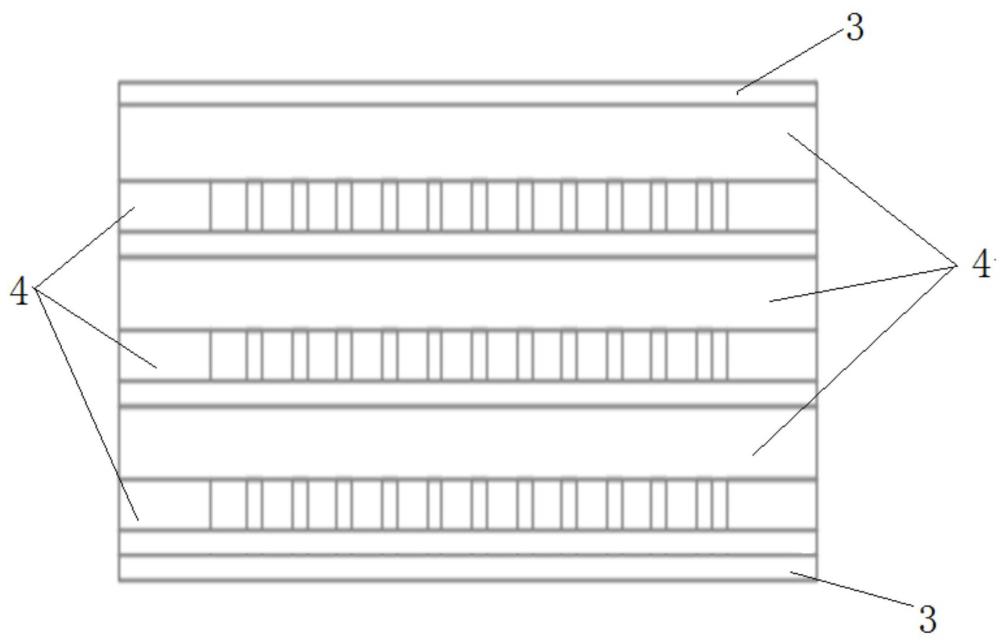

4、步骤1,加工钛合金微通道箔片,所述钛合金微通道箔片的单侧表面上包含形成微通道结构的凸台,对已加工好的钛合金微通道箔片依次进行表面除油去污、超声波清洗、气体吹净和烘干处理;

5、步骤2,对钛合金微通道箔片单侧表面上的凸台顶端端面进行真空镀膜处理,所述真空镀膜处理在凸台顶端端面形成厚度小于等于10μm 的膜层,膜层的组成成分中包含tizrcuni;

6、步骤3,采用在真空镀膜设备内保温一段时间后再阶梯降温的方式对膜层进行去应力,其中,在每一个阶梯降温点均进行保温处理;

7、步骤4,采用逐层堆叠且相邻两块钛合金微通道箔片的凸台相对旋转90°的方式装配步骤3中去应力处理后的钛合金微通道箔片,形成微通道换热芯子,其中每一块钛合金微通道箔片在堆叠时其凸台顶端端面的法线方向一致朝上或一致朝下;

8、步骤5,对步骤4中的微通道换热芯子进行真空扩散焊接,获得钛合金微通道换热器。

9、作为一种选择,所述步骤1中,所述超声波清洗采用去离子水,且清洗温度为50±10℃,所述烘干前,先用无水酒精浸泡钛合金微通道箔片并擦拭后自然晾干,再放入鼓风干燥箱中烘干。

10、作为一种选择,所述步骤1中,钛合金微通道箔片采用的钛合金牌号为ta1、ta2、ta3、ta4、ta5、tc4、tc6或tc11。

11、作为一种选择,所述钛合金微通道箔片采用的钛合金牌号为tc4,且真空镀膜处理时tizrcuni中各元素的质量百分比为ti:35%、zr:35%、cu:20%、ni:10%,真空镀膜处理的温度为150℃,时间为5h,真空扩散焊接的扩散温度为850℃,焊接时间为2h,焊接压力为2吨。

12、作为一种选择,所述步骤1中,钛合金微通道箔片的单侧表面上包括凸台区域和外边框区域,其中外边框区域内开有至少两个定位孔;

13、所述步骤4中,装配钛合金微通道箔片时,利用定位杆插入钛合金微通道箔片上定位孔的方式确保钛合金微通道箔片堆叠时的相对位置,定位杆的长度等于微通道换热芯子设计图中微通道换热芯子的设计高度。

14、作为一种选择,所述步骤5中,真空扩散焊接前,采用限位柱限制微通道换热芯子的高度,限位柱摆放在微通道换热芯子的外侧,限位柱的高度等于微通道换热芯子设计图中微通道换热芯子的设计高度。

15、作为一种选择,所述步骤1中,凸台顶端端面为平面表面、曲面表面或者同时包含平面与曲面的混合表面。

16、相比现有的机械加工和化学蚀刻加工微通道换热器的方案,本发明能够提高微通道换热器的通道尺寸控制精度,特别是曲面截面通道的尺寸控制(钛合金基材和钎料层可以分开控制,其中,钎料层的厚度和尺寸可以通过真空镀膜实现控制),在有限的体积内实现最大化热交换面积,进一步提高换热效率。同时,本发明能够解决微通道换热器制备过程中因加工方式对基材材质的性能影响问题,以及异种材料混合焊接形成换热器提供可行方案(例如,钛合金与非钛合金材料的混合焊接)。

17、具体来说,与现有技术相比,本发明具备以下特点:

18、(1)采用真空镀膜形成作为钎料的中间层膜层,扩大了可加工的中间层膜层的选择范围,能够同时满足几种或几十种元素的组合,成分均匀,并且加工出的中间层膜层尺寸精度高(最小可以在纳米级别);更重要的是,可以在金属和非金属(如硅、玻璃等)上沉膜,为换热器异种材料选材提供技术基础;

19、(2)目前真空镀膜技术非常成熟,真空镀膜加工中间层膜层的合格率高,相对于先喷涂钎料再机械加工微通道或者蚀刻带有钎料层的基材,本发明的效率更高,更经济实惠,适用性更广,可控程度更高;

20、(3)相对于化学蚀刻加工微通道,真空镀膜加工中间层膜层没有使用酸、碱和盐等化学药品,一方面对环境无污染,另一方面避免了化学蚀刻中的化学药品对基材机械性能产生影响。例如影响基材的持久载荷、弯曲性能、疲劳性能、延展性能等。更重要的是,化学蚀刻不能加工基材边缘的直角,镀膜可以很好的加工基材边缘的直角,这对流道面积扩大来提高换热器散热性能就尤为重要,此外,化学蚀刻加工微通道一般只在平面结构下进行,而真空镀膜不仅仅在平面,还可以在异形曲面上加工;

21、(4)本发明中采用真空镀膜的形式在钛合金基材表面原位生成含有ti元素的钎料层,结合力好,易于后续装配和钎焊。

- 还没有人留言评论。精彩留言会获得点赞!