一种玻璃压延机机架的焊接工装的制作方法

本技术涉及玻璃机械设备,更具体涉及一种玻璃压延机机架的焊接工装。

背景技术:

1、超薄宽玻璃压延生产线成型设备压延机机架,承担设备水冷系统、风冷系统的传输功能,承载动力部件,功能部件的安装功能等,是保证压延机稳定运行的关键零件。

2、参阅图1-图4,超薄宽玻璃压延机机架包括架体010、动力部件安装板020、功能部件安装板030、车轮安装孔组件040、冷却水箱050、调整杆轴承座安装板060、压架电机支架安装板070、设备起吊板080、定位零件安装板090、车轮刹车座100,架体部分010为矩形管焊接结构,兼备风冷系统的输送功能,架体010顶部从左至右依次固定连接有动力部件安装板020、冷却水箱050、功能部件安装板030、调整杆轴承座安装板060、压架电机支架安装板070,架体010前端侧壁依次固定连接有车轮刹车座100、设备起吊板080;定位零件安装板090固定在第一主矩形管011右端,调整杆轴承座安装板060位于功能部件安装板030与压架电机支架安装板070之间,车轮刹车座100包括第一筋板101和第二筋板102,第一筋板101上固定连接有第二筋板102,压架电机支架安装板070固定连接第一主矩形管011顶部末端,第一主矩形管011、第二主矩形管012沿其长度方向上开设有两组安装孔,安装孔内均固定里连接有车轮安装孔组件040。

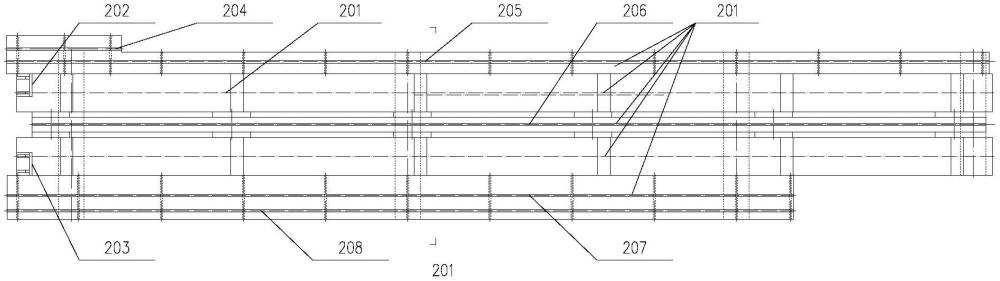

3、参阅图5、图6,架体010包括第一主矩形管011、第二主矩形管012、连接矩形管013、第一进风口接头015、第二进风口接头016、前封板017、后封板018,第一主矩形管011和第二主矩形管012并排设置,并通过连接矩形管013焊接固定,第一主矩形管011和第二主矩形管012上均开设有多个风阀安装孔,第二主矩形管012前端(第二主矩形管012背离第一主矩形管011的一端)固定连接有第一进风口接头015,第二进风口接头016与前封板017焊接固定,第一主矩形管011头端焊接固定连接有前封板017,第一主矩形管011尾端焊接固定有后封板018,冷却水箱050固定连接在第一主矩形管011、第二主矩形管012之间;

4、需要说明的是,在架体010制造过程中,焊接平台上固定连接有第一主矩形管定位块0111、第二主矩形管定位块0121、主矩形管前端定位块、连接矩形管定位块0131,其分别对第一主矩形管011后端、第二主矩形管012前端、第一主矩形管011和第二主矩形管012头端、连接矩形管013进行定位。

5、参阅图7、图8,冷却水箱050包括水箱矩形管051、水箱进水口052、第一水箱出水口053、第二水箱出水口054、水箱后封板口055、水箱前封板口056,水箱矩形管051两端分别固定连接有水箱后封板口055和水箱前封板口056,水箱前封板口056固定连接有水箱进水口052,水箱矩形管051顶部焊接固定有两个第一水箱出水口053和四个第二水箱出水口054。

6、机架常规生产流程为:

7、第一步、相关零件使用原材料下料,对相关零件进行前期加工具体为:

8、1)在第一主矩形管011、第二主矩形管012上,划线车轮安装孔组件040的工艺孔、进风口的工艺孔、风阀安装孔位置;气割第一主矩形管011、第二主矩形管012上划线车轮安装孔组件040的工艺孔φ(d-10)和第二主矩形管012上进风口的工艺孔φ(d1-10)(留加工余量),钻风阀安装孔φd,镗进风口孔φd1尺寸(见图11-图14);在冷却水箱050上划各出水孔位置,钻、镗出水孔(见图7、图8);

9、2)按照动力部件安装板020、功能部件安装板030、调整杆轴承座安装板060、压架电机支架安装板070、设备起吊板080、定位零件安装板090和车轮刹车座100中的第一筋板101的外形尺寸进行下料,并刨或铣加工出外形尺寸;

10、3)划调整杆轴承座安装板060、压架电机支架安装板070、设备起吊板080、定位零件安装板090、车轮刹车座100中第一筋板101中的孔位线置,并进行加工(见图15-图18);

11、4)车加工冷却水箱050上的水箱矩形管051和第一出水管接头052、第一水箱出水口053和架体010上的第一进风口接头015和第二进风口接头016;按照车轮安装孔组件040工艺图要求,车制与机架焊接前的车轮安装孔组件工艺件0401(见图19);

12、第二步、相关零件焊接组合,具体为:

13、1)冷却水箱050组件上的水箱进水口052与水箱前封板056进行密封焊接后、再与第一水箱出水口053、第二水箱出水口054一起与水箱矩形管051进行密封焊接;清理干净水箱内部后,将水箱后封板055与水箱矩形管051进行密封焊接;最后进行水压试验,保证水箱密封性要求(见图7、图8);

14、2)车轮刹车座100中第一筋板101和第二筋板102(2件)一起按照图纸要求进行组焊(见图9、图10);

15、3)第二进风口接头016与前封板017进行密封焊接;

16、第三步、机架第一次组合焊接:

17、1)在焊接平台上,通过划线确定架体010上第一主矩形管011和第二主矩形管012位置以及连接矩形管013的位置,在划线位置点焊两个定位靠板,此定位靠板用于为第一主矩形管011和第二主矩形管012进行定位(见图20);按照焊接平台点焊固定的定位块即第一主矩形管定位块0111、第二主矩形管定位块0121、连接矩形管定位块0131,放置第一主矩形管011、第二主矩形管012及连接矩形管013,前端放置冷却水箱050组件,点焊固定各零件;

18、2)在第一主矩形管011和第二主矩形管012上方长度方向上划动力部件安装板020的位置线、功能部件安装板030位置线、调整杆轴承座安装板060位置线、压架电机安装板070位置线;在各位置线位置上放置各对应安装板,宽度方向通过直尺确定与主矩形管011外侧尺寸位置后,点焊固定动力部件安装板020、功能部件安装板030、调整杆轴承座安装板060、压架电机安装板070;

19、3)在主矩形管侧面长度方向上,划动力部件安装板020的筋板位置线、功能部件安装板030的筋板位置线、放置相关筋板后点焊固定;划设备起吊板080位置线、定位零件安装板090、车轮刹车座100位置线,在对应位置放置设备起吊板080、定位零件安装板090、车轮刹车座100后点焊固定;

20、4)按照工艺板焊接位置图要求在机架上焊接加工工艺板(见图37);

21、5)按照图纸焊接技术要求,对第一次机架组焊相关零件进行加固焊接;

22、第四步、在龙门数控加工中心上,对第一次组焊的机架,进行第一主矩形管011和第二主矩形管012上车轮安装孔040的工艺孔加工:

23、1)加工工艺板基准面后,确定为机床数控编程z轴方向原点,加工中间位置功能部件安装板030前端面确定机床数控编程x轴方向原点,加工侧面定位零件安装板090(2件)确定机床数控编程y轴方向原点,进行数控编程,数控设备为市购件,产品为数控龙门加工中心,型号为pm2080ha,制造单位为纽威数控装备(苏州)股份有限公司;

24、2)按照常规加工方法镗主矩形管上车轮安装孔组件040的两处工艺孔φdc+0.100。

25、第五步、机架第二次组焊,将两个车轮安装孔组件工艺件0401焊接安装到第一主矩形管011和第二主矩形管012上;

26、第六步、在龙门数控加工中心上,校正机架后,以第一次加工设定的编程坐标原点,对动力部件安装板020、功能部件安装板030、调整杆轴承座安装板060、压架电机支架安装板070、定位零件安装板090的安装平面进行加工;镗车轮安装孔组件040的各相关尺寸;钻、攻各安装板零件的孔及丝孔,完成机架的全部机械加工;

27、第七步、清理架体010两个矩形管内部铁屑切削液等杂物,焊接后封板018、前封板017,焊接第一进风口接头015以及风阀安装孔上的各风阀;

28、第八步、对制得的机架进行油漆。

29、在以上八步加工流程中,焊接过程繁琐效率低,机架上各相关零件焊接位置主要依靠划线和工人技术水平保证,精度低,无法实现每件焊接位置统一,增加后期数控加工中心校正、加工及统一编程的难度,影响加工效率。

30、现有专利公告号为cn210359903u的专利文献公开了一种玻璃压延机机架制作装置,包括水平定位基准组件、侧立定位基准件和端部定位基准面板;水平定位基准组件用于放置主矩形管,水平定位基准组件包括第一水平支撑框架和第二水平支撑框架;第一水平支撑框架、第二水平支撑框架对称固定在端部定位基准面板底部两侧;侧立定位基准件设置有多个,侧立定位基准件固定第二水平支撑框架的框体外侧;第一水平支撑框架的框体外侧设置有多个固定机构,固定机构用以对矩形管进行固定。通过将矩形管放在工装水平定位基准组件上,一端同端部定位基准面板对齐,矩形管侧面同侧立定位基准件对齐,再通过固定机构夹紧,使得形成一体,仅需二人施工,制作效率高。

31、但玻璃压延机设备,因各生产企业玻璃生产线对玻璃宽度和产量要求不同,架体部分长度、两块功能部件安装板030的尺寸大小及间距位置、压延机动力部件安装板020的尺寸大小及位置的定位尺寸都会发生变化,因此无法实现标准化批量生产。

技术实现思路

1、本实用新型所要解决的技术问题在于,如何提供一种满足各种尺寸变化的机架专用焊接工装。

2、本实用新型通过以下技术手段实现解决上述技术问题的:一种玻璃压延机机架的焊接工装,包括焊接装置底架、定位支架、定位靠板组件,所述定位支架用于定位机架,所述焊接装置底架包括基面平台,所述基面平台上开设有多个与定位支架安装相适配的安装槽,多个所述定位支架均能够沿安装槽移动并通过螺栓固定,所述定位靠板组件包括用于对功能部件安装板两端限位的定位靠板,所述定位支架包括第七定位支架、第六定位支架、第十定位支架,所述定位靠板通过第七定位支架、第十定位支架设置在焊接装置底架顶部,所述第六定位支架位于第七定位支架与第十定位支架之间,并用于为零件安装板定位。

3、通过在基面平台上开设有多个安装槽,使得定位支架能够沿安装槽滑动,从而适配不同尺寸的机架零部件的安装和固定,同时通过多个定位支架的设置,保证了其分别与机架的零部件进行定位,焊接产品尺寸的一致性,进一步减少后期机械加工的校正时间和数控编程的调整时间。提高机械加工的生产效率,通过第六定位支架的设置,可对零件安装板进行定位,同时将第六定位支架设置在第七定位支架与第十定位支架,避免了定位时零件发生干涉。

4、作为优选的技术方案,所述基面平台上开设有第二左侧t型安装槽、第一右侧t型安装槽,所述第二左侧t型安装槽上依次滑动连接有第十定位支架、第七定位支架,所述第一右侧t型安装槽上滑动连接有第十定位支架,两个所述第十定位支架关于架体中线对称设置,所述定位靠板包括第一定位靠板和第二定位靠板,所述第一定位靠板固定连接在第七定位支架顶部,所述第二定位靠板一端与一个第十定位支架固定连接,另一端与另一个第十定位支架相抵。

5、作为优选的技术方案,所述基面平台上还开设有第一左侧t型安装槽、中间t型安装槽、第二右侧t型安装槽,所述基面平台与架体形状相适配,所述第一左侧t型安装槽、第二左侧t型安装槽上可调的固定连接有第二定位支架和第三定位支架,所述第一右侧t型安装槽、第二右侧t型安装槽顶部可调的固定连接有第一定位支架,所述第一定位支架与第二定位支架关于基面平台宽度方向的中线对称,所述中间t型安装槽上安装有多个定位块。

6、作为优选的技术方案,所述定位支架还包括沿第二左侧t型安装槽长度方向设置的第四定位支架、第五定位支架,所述第四定位支架、第五定位支架均用于为架体的第一主矩形管定位,所述第五定位支架顶部固定连接有定位板。

7、作为优选的技术方案,还包括紧固机构,所述紧固机构包括紧固块、紧固气缸支架、紧固气缸、第二导向块,所述紧固气缸支架通过螺栓固定连接在基面平台顶部,所述紧固气缸支架上固定连接有紧固气缸,所述紧固气缸的伸缩端固定连接有紧固块,所述紧固气缸支架顶部还固定连接有两个第二导向块,两个所述第二导向块分别位于紧固块两侧,所述第二左侧t型安装槽内固定连接有第八定位支架,所述第八定位支架与紧固块分别位于架体两侧,且均用于为设备起吊板定位。

8、作为优选的技术方案,还包括定位机构包括定位机构支架、定位气缸、定位块、第一导向块,所述定位机构支架固定连接在基面平台顶部,且位于架体外侧,所述定位机构支架上固定连接有定位气缸,所述定位气缸的伸缩端固定连接有定位块,所述定位机构支架上固定连接有两个第一导向块,两个所述第一导向块位于定位块外侧。

9、作为优选的技术方案,所述定位支架还包括第六定位支架和第九定位支架,所述第六定位支架和第九定位支架分别通过螺栓可调的固定连接在第二左侧t型安装槽内。

10、作为优选的技术方案,所述第六定位支架上旋合连接有螺栓,并通过螺栓对定位零件安装板连接紧固,所述第九定位支架顶部通过第一靠板座固定连接有多个第二靠板座,所述第二靠板座用于定位调整杆轴承座安装板。

11、作为优选的技术方案,所述第七定位支架为矩形框架结构,且其顶部开设有与第二定位靠板相适配的螺栓定位孔。

12、作为优选的技术方案,所述第十定位支架为u型结构,所述第十定位支架包括两个水平段和竖直段,所述竖直段两端分别与一个水平段固定连接,两个所述水平段分别通过螺栓与第一定位靠板和第二左侧t型安装槽连接紧固。

13、本实用新型的优点在于:

14、(1)本实用新型中,通过在基面平台上开设有多个安装槽,使得定位支架能够沿安装槽滑动,从而适配不同尺寸的机架零部件的安装和固定,同时通过多个定位支架的设置,保证了其分别与机架的零部件进行定位,焊接产品尺寸的一致性,进一步减少后期机械加工的校正时间和数控编程的调整时间。提高机械加工的生产效率,通过第六定位支架的设置,可对零件安装板进行定位,同时将第六定位支架设置在第七定位支架与第十定位支架,避免了定位时零件发生干涉。

15、(2)本实用新型中,通过对第一主矩形管、第二主矩形管上的进、出风口(即第一进风口接头、第二进风口接头)、车轮安装孔组件的切割工艺孔、前封板、后封板和冷却水箱的水箱矩形管上的出水口(第一水箱出水口和第二水箱出水口)及水箱后封板和水箱前封板改用激光编程割孔工艺,减少划线、镗孔、钻孔加工工序,提高过程零件生产效率。

16、(3)本实用新型中,对独立装配的安装板外形尺寸和板上安装通孔 采用激光切割直接成型,安装螺丝孔采用激光点割螺丝孔中心位置后再在钻床上钻孔攻丝。减少板材外形刨加工工序、通孔丝孔划线工序、通孔钻加工工序,提高生产效率;如动力部件安装板动力安装板等的外形尺寸直接激光切割成型;直接采用激光切割调整杆轴承安装板、压架电机支架安装板、设备起吊板、定位零件安装板的板材外形时点割标记板上丝孔中心位置。

- 还没有人留言评论。精彩留言会获得点赞!