一种弯管机辅夹联动机构及管道尾料折弯加工方法与流程

本技术涉及弯管设备,尤其是涉及一种弯管机辅夹联动机构。

背景技术:

1、汽车管路是汽车的重要组成部分,由于汽车前舱内空间结构较为紧凑,需要汽车管路为其他结构进行让位,因此,在汽车装配过程中,需要根据不同的车型,不同的布置结构将汽车管路如油管等通过折弯模具或者是折弯设备加工成不同的角度,以满足使用部位的要求及位置布置。

2、为了便于实现个性化加工,现有技术中公开了一种管材折弯机,包括可移动的机架,所述机架上设有可转动辊以及与所述可转动辊配合对管材进行压弯的挤压机构,所述挤压机构包括有挤压块以及连接所述挤压块的推动机构,所述挤压块的挤压面具有配合所述可转动辊的相适应的弧形面,所述可转动辊的辊面上具有环形弧形限位槽,所述挤压块的内部设有加热装置,所述加热装置位于所述弧形面的后部位置,所述挤压块安装在导轨上,所述导轨安装在所述机架上。

3、针对上述中的相关技术,在折弯时,通过后端送料组件将卷料拉直后自加热装置一端送入管材进行加热软化,加热软化后的管材从另一端送出进行折弯加工,直至卷料的末尾段全部进入加热筒内,此时,管道由于失去后端送料组件的推送,失去前进动力,此时需要先将加热筒内的末尾段管道抽出,然后更换新的料卷,会导致加热筒内的管道浪费;同时,在弯轮折弯组件对管道的当前折弯处加工完成后,由于管道失去外力的固定,在管道已折弯部分的自重作用下,会以加热筒轴线为转动轴线出现摆动,并且摆动的角度也会根据已折弯部分的不同形态产生变化,此时,弯轮集成组件无法实时精准的检测到管道的摆动角度,导致每次的管道加工不可控,使得多个管道产品的一致性降低,同时还会导致对应的管道折弯加工的程序编辑难度也会陡增。

技术实现思路

1、为了在折弯加工过程中减少管道材料的浪费,并提高管道产品的加工质量,同时降低程序编辑难度,本技术提供一种弯管机辅夹联动机构及管道尾料折弯加工方法。

2、本技术提供的一种弯管机辅夹联动机构及管道尾料折弯加工方法采用如下的技术方案:

3、第一方面,本技术提供一种弯管机辅夹联动机构。

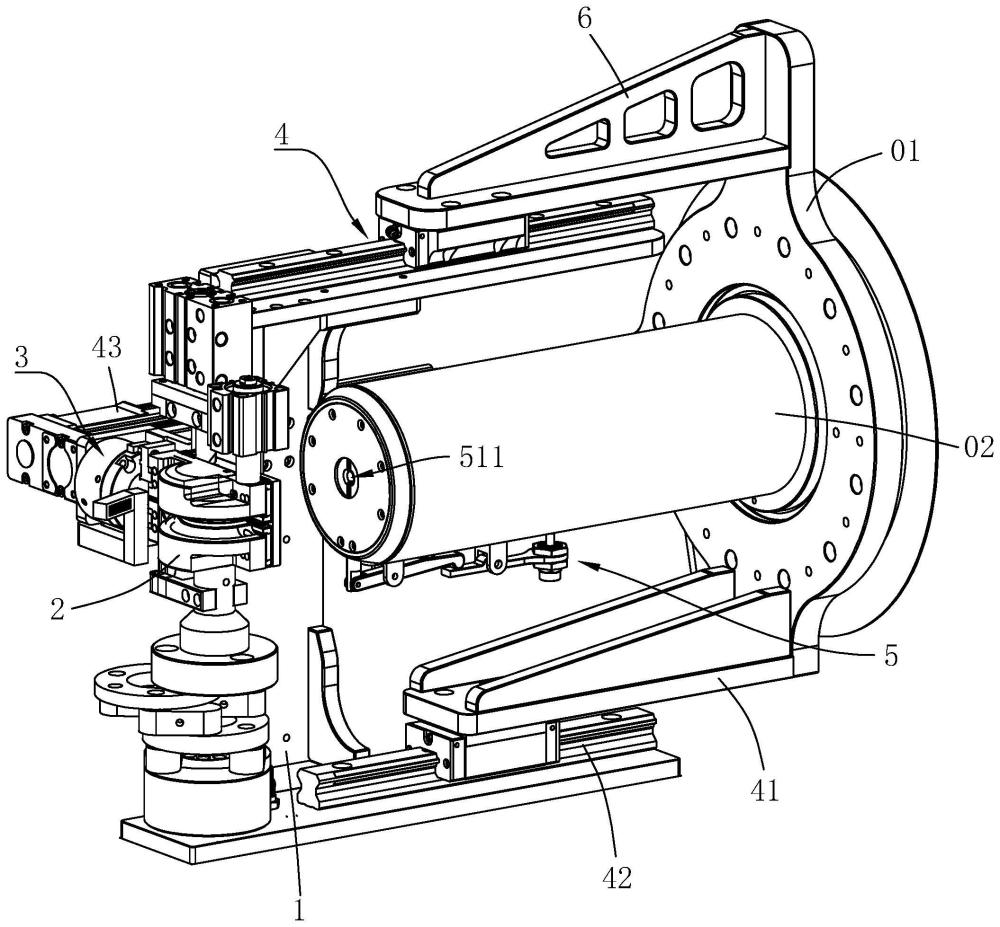

4、一种弯管机辅夹联动机构,包括

5、安装板,所述安装板上滑动连接有两个弯轮主体,两个所述弯轮主体的滑动轴线共线,且所述弯轮主体上开设有半凹槽,两个所述弯轮主体上的半凹槽形成管线槽,管道穿过所述安装板并伸入管线槽内;

6、控制组件,所述控制组件安装于所述安装板上,且所述控制组件同时与两个所述弯轮主体连接,用于控制两个所述弯轮主体相向或背离;

7、伸缩组件,所述伸缩组件一端与所述安装板连接,另一端与机架连接,用于带动所述安装板朝向或远离机架;

8、夹持组件,所述夹持组件设置于所述安装板和机架之间,且所述夹持组件用于夹持管道。

9、通过采用上述技术方案,当料卷上的管道材料与料卷分离全部进入加热筒内腔中进行加热软化后,管道失去后端送料单元的输送动力,此时,控制组件向两个弯轮主体施力,使得两个弯轮主体相向运动,实现对管道的夹紧,然后通过伸缩组件带动安装板运动,通过安装板带动弯轮主体朝向远离加热筒一端运动,直至将管道拉出目标长度,此时,通过夹持组件将管道夹持固定,然后通过伸缩组件实现弯轮主体的回退,直至弯轮主体到达管道的预设折弯加工位置,再开始折弯加工,重复上述步骤,直至加热筒内的管道全部抽出加工即可;设计的弯管机辅夹联动机构,通过安装板便于为弯轮主体和控制组件提供安装基础,通过控制组件便于控制两个弯轮主体相互靠近或者是相互远离,进而实现对管道的夹持和放松,进一步配合伸缩组件,可以将滞留在加热筒内的剩余尾料抽出,减少人工抽拉取料的工作量,同时,还可以在折弯加工过程中减少管道材料的浪费,通过夹持组件配合伸缩组件,可以在弯轮主体回退到管道折弯位置的过程中,实现对管道的夹持固定,避免管道由于已折弯部分的自重而发生不可控的摆动,提高了管道产品的加工质量,同时降低了程序编辑难度。

10、在一个具体的可实施方案中,所述夹持组件包括

11、两块夹持板,所述夹持板位于所述弯轮主体和加热筒之间,且所述夹持板靠近管道一侧开设有夹持半孔,两块所述夹持板分别位于管道的相对两侧,且两个所述夹持半孔形成用于供管道穿过的夹持孔;

12、驱动件,所述驱动件安装于所述加热筒上,且所述驱动件用于与所述夹持板连接,用于改变两块所述夹持板之间的距离。

13、通过采用上述技术方案,设计的夹持组件,通过驱动件便于驱动两块夹持板相互靠近或远离,进而实现对管道的夹持固定,在弯轮主体回退的过程中实现对管道的夹持固定,避免管道由于已折弯部分的自重而发生不可控的摆动,提高了管道产品的加工质量。

14、在一个具体的可实施方案中,加热筒上开设有用于供所述夹持板滑动的滑动腔。

15、通过采用上述技术方案,在管道从加热筒内抽出后直至进行弯折加工的过程中,其自身温度会受到环境温度和前端折弯处冷却气体的影响从而出现下降,而温度下降后的管道,在折弯加工完成后,很难通过热变形测试,导致产品不合格,尤其是针对于管道上两个弯折加工段的间距较近时,这个温度下降影响尤其明显,而设计的紧贴加热筒设置的夹持板,可以极大缩短管道的管道加热软化死区,极大的提高管道弯折处的抗热变形能力。

16、在一个具体的可实施方案中,所述驱动件包括

17、两个铰接推杆,所述铰接推杆与加热筒转动连接,所述铰接推杆一端与所述夹持板远离管道一侧抵接,且所述夹持板和滑动腔的侧壁之间设置有弹簧;

18、t型拉杆,所述t型拉杆的水平段同时与两个所述铰接推杆的一端抵接,且所述t型拉杆的竖直段用于与加热筒滑动连接;

19、多根传动杠杆,所述传动杠杆与加热筒转动连接,多根所述传动杠杆沿加热筒的轴向设置,且相邻两根传动杠杆的首尾互相抵接,靠近所述弯轮主体的所述传动杠杆一端与所述t型拉杆的竖直段铰接;

20、驱动气缸,所述驱动气缸与远离所述弯轮主体的所述传动杠杆一端连接,且所述驱动气缸的活塞杆用于与加热筒外壁抵接。

21、通过采用上述技术方案,需要夹持固定管道时,驱动气缸的活塞杆伸出与加热筒的外壁抵接,驱动气缸的缸体通过多根传动杠杆组成的传动结构驱动t型拉杆动作,t型拉杆同时带动两个铰接推杆转动,进而使得夹持板克服弹簧的拉力朝向管道一侧运动,直至将管道夹紧固定;设计的驱动件,通过驱动气缸便于实现多根传动杠杆组成的传动结构动作,进而在实现与管道折弯单元结构位置错开的前提下,实现t型拉杆的动作,通过t型拉杆、铰接推杆以及弹簧配合,可以实现两块夹持板的相互靠近或远离,进而实现对管道的夹持固定或者释放。

22、在一个具体的可实施方案中,所述夹持组件还包括

23、环形密封筒,所述环形密封筒同轴连接于加热筒上,且所述t型拉杆的竖直段穿出并与所述环形密封筒滑动连接;

24、密封盖板,所述密封盖板与所述环形密封筒可拆卸固定连接,且所述密封盖板与所述夹持板远离加热筒一侧滑动连接,所述密封盖板上开设有用于供管道穿过的通孔。

25、通过采用上述技术方案,环形密封筒可以和密封盖板配合,减少环境中的灰尘对加热软化管道的质量影响,同时,还可以形成相对密封的环境,减少管道和环境空气之间的热交换,进而最大程度的提高管道折弯的抗热变形性能。

26、在一个具体的可实施方案中,所述伸缩组件包括

27、固定条,所述固定条的数量为至少一个,且所述固定条用于与机架连接;

28、滑动条,所述滑动条的数量为至少一个,所述滑动条与所述固定条滑动连接,且所述滑动条远离机架一端与所述安装板连接;

29、伸缩气缸,所述伸缩气缸的缸体与所述安装板连接,所述伸缩气缸的活塞杆用于与机架连接,且所述伸缩气缸的活塞杆轴向和所述滑动条的滑动方向均与加热筒的轴向一致。

30、通过采用上述技术方案,两个弯轮主体相互靠近将管道夹持固定后,伸缩气缸活塞杆伸出,使得滑动条于固定条上滑动,滑动条滑动的同时带动安装板动作,实现管道的抽拉和弯轮主体的位置回退动作;设计的伸缩组件,通过伸缩气缸、滑动条以及固定条配合,可以实现弯轮主体朝向或远离加热筒运动,进而完成管道的抽拉和弯轮主体的位置调整动作。

31、在一个具体的可实施方案中,所述固定条和机架之间与所述滑动条与所述安装板之间均连接有加强肋板。

32、通过采用上述技术方案,可以提高固定条和机架的连接强度,可以提供滑动条和安装板之间的连接强度。

33、在一个具体的可实施方案中,所述控制组件包括

34、手指气缸,所述手指气缸位于所述弯轮主体一侧,且所述手指气缸与所述安装板连接;

35、多个直线滑轨,所述直线滑轨与所述安装板连接,且多个所述直线滑轨沿自身宽边方向设置,且所述直线滑轨上滑动连接有两个滑块,两个所述滑块分别与两个所述弯轮主体连接,且所述滑块的滑动方向与所述弯轮主体的轴向一致,靠近所述手指气缸的所述直线滑轨上的两个滑块分别与所述手指气缸的两个输出端铰接。

36、通过采用上述技术方案,设计的控制组件,通过手指气缸便于带动靠近手指气缸设置的两个滑块于直线滑轨上滑动实现相互靠近或远离,进而带动两个弯轮主体动作,实现对管道的夹紧和挤压动作。

37、第二方面,本技术实施例公开一种管道尾料折弯加工方法。

38、一种管道尾料折弯加工方法,包括

39、s1:尾料进给:使两个弯轮主体相向运动夹紧管道,然后控制伸缩组件通过安装板和弯轮主体拉动管道伸出到位;

40、s2:管道防摆:通过夹持组件夹紧管道,然后使两个弯轮主体相背运动,再通过伸缩组件带动弯轮主体朝向加热筒一侧回退到位;

41、s3:折弯加工:通过弯轮主体配合实现管道折弯后冷却定型,直至产品所有弯折处加工完毕,切断管道得到目标产品。

42、通过采用上述技术方案,当料卷上的管道材料与料卷分离全部进入加热筒内腔中进行加热软化后,管道失去后端送料单元的输送动力,此时,控制组件向两个弯轮主体施力,使得两个弯轮主体相向运动,实现对管道的夹紧,然后通过伸缩组件带动安装板运动,通过安装板带动弯轮主体朝向远离加热筒一端运动,直至将管道拉出目标长度,此时,通过夹持组件将管道夹持固定,然后通过伸缩组件实现弯轮主体的回退,直至弯轮主体到达管道的预设折弯加工位置,再开始折弯加工,重复上述步骤,直至加热筒内的管道全部抽出加工即可,通过安装板便于为弯轮主体和控制组件提供安装基础,通过控制组件便于控制两个弯轮主体相互靠近或者是相互远离,进而实现对管道的夹持和放松,进一步配合伸缩组件,可以将滞留在加热筒内的剩余尾料抽出,减少人工抽拉取料的工作量,同时,还可以在折弯加工过程中减少管道材料的浪费,通过夹持组件配合伸缩组件,可以在弯轮主体回退到管道折弯位置的过程中,实现对管道的夹持固定,避免管道由于已折弯部分的自重而发生不可控的摆动,提高了管道产品的加工质量,同时降低了程序编辑难度。

43、综上所述,本技术包括以下至少一种有益技术效果:

44、1.设计的弯管机辅夹联动机构,通过安装板便于为弯轮主体和控制组件提供安装基础,通过控制组件便于控制两个弯轮主体相互靠近或者是相互远离,进而实现对管道的夹持和放松,进一步配合伸缩组件,可以将滞留在加热筒内的剩余尾料抽出,减少人工抽拉取料的工作量,同时,还可以在折弯加工过程中减少管道材料的浪费,通过夹持组件配合伸缩组件,可以在弯轮主体回退到管道折弯位置的过程中,实现对管道的夹持固定,避免管道由于已折弯部分的自重而发生不可控的摆动,提高了管道产品的加工质量,同时降低了程序编辑难度。

45、2.设计的弯管机辅夹联动机构,在管道从加热筒内抽出后直至进行弯折加工的过程中,其自身温度会受到环境温度和前端折弯处冷却气体的影响从而出现下降,而温度下降后的管道,在折弯加工完成后,很难通过热变形测试,导致产品不合格,尤其是针对于管道上两个弯折加工段的间距较近时,这个温度下降影响尤其明显,而设计的紧贴加热筒设置的夹持板,可以极大缩短管道的管道加热软化死区,极大的提高管道弯折处的抗热变形能力。

46、3.设计的弯管机辅夹联动机构,通过驱动气缸便于实现多根传动杠杆组成的传动结构动作,进而在实现与管道折弯单元结构位置错开的前提下,实现t型拉杆的动作,通过t型拉杆、铰接推杆以及弹簧配合,可以实现两块夹持板的相互靠近或远离,进而实现对管道的夹持固定或者释放。

- 还没有人留言评论。精彩留言会获得点赞!