同轴度校准工具及同轴度校准方法与流程

本申请涉及机械装配,特别是涉及一种同轴度校准工具及同轴度校准方法。

背景技术:

1、旋转机械的转子至少由两个轴承进行支撑,两个轴承的同轴度对机械的噪声、振动和轴承的寿命有显著影响。如果两个轴承安装于同一个壳体零件中,可通过机械加工工艺保证轴承安装孔的同轴度。有些情况下,两个轴承安装在不同壳体中,壳体相互对接后也需要保证两轴承的同轴度。

2、针对于两个轴承安装在不同壳体中而言,其轴承同轴度的校准方式一般为:装配时,首先将轴承座通过螺栓固定于第一壳体的第一轴承安装孔上;之后将第一壳体与第二壳体对接并通过螺栓固定;最后以第二壳体上的第二轴承安装孔为基准,对两壳体的组合体进行组合加工,翻修加工第一轴承安装孔,使其满足与第二轴承安装孔的同轴度公差要求。

3、然而,上述轴承同轴度的校准方式,不仅使得第一轴承孔对设备的要求较高,需要在装配现场配备车床或加工中心及额外的装卡工装,而且轴承同轴度受限于机床装卡时寻找第二轴承安装孔中心线基准的精度,依赖操作者的技术水平。

技术实现思路

1、基于此,有必要针对上述技术问题,提供一种同轴度校准工具及同轴度校准方法。

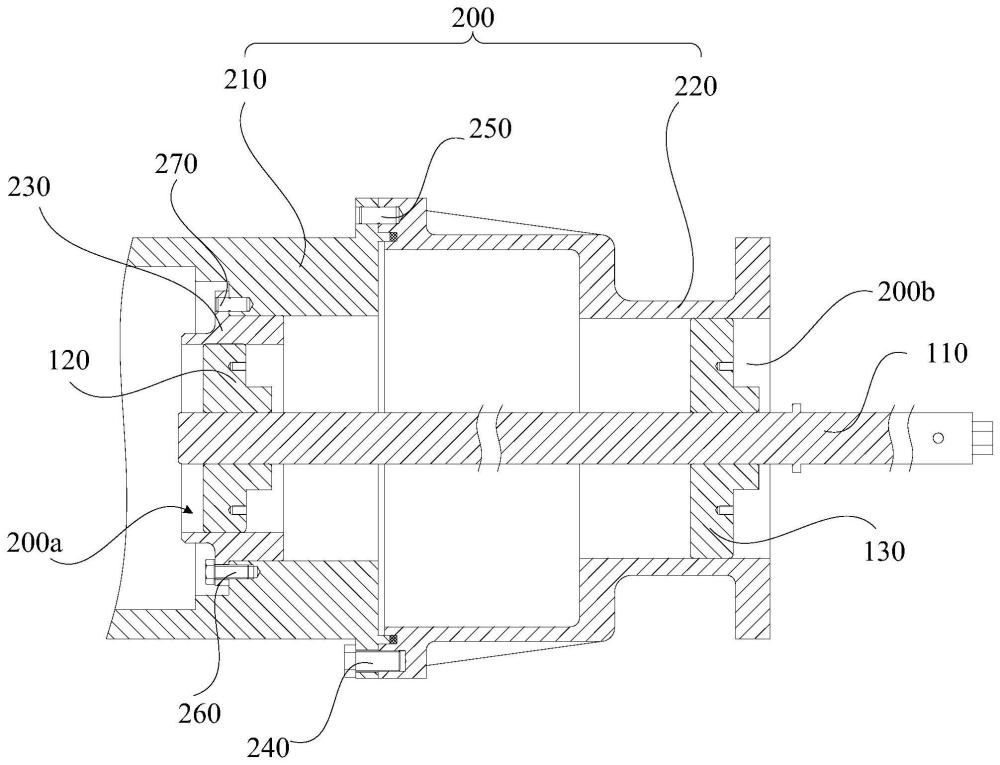

2、一种同轴度校准工具,用于校准壳体中第一内孔与第二内孔的同轴度,所述壳体包括第一壳体及与所述第一壳体对接的第二壳体,所述第一内孔设置于所述第一壳体内并用于安装第一辅助转动元件,所述第二内孔设置于所述第二壳体内并用于安装第二辅助转动元件;

3、所述同轴度校准工具包括转轴、第一环体、第二环体与扭矩测量仪,所述第一环体的外圆面公称直径与所述第一辅助转动元件的外径相同,所述第二环体的外圆面公称直径与所述第二辅助转动元件的外径相同;

4、当校准所述第一内孔与所述第二内孔的同轴度时,所述第一环体设置于所述第一内孔,所述第二环体设置于所述第二内孔,所述转轴以间隙配合的方式穿设于所述第一环体与所述第二环体并进行旋转,所述扭矩测量仪用于检测所述转轴在旋转时的扭矩。

5、在其中一个实施例中,所述第一内孔的公差带被划分成多个第一区段,所述第一环体的数量为多个,每个所述第一环体的外圆面公差带与对应所述第一区段的公差带相同;和/或,

6、所述第二内孔的公差带被划分成多个第二区段,所述第二环体的数量为多个,每个所述第二环体的外圆面公差带与对应所述第二区段的公差带相同。

7、在其中一个实施例中,所述第一区段的数量为2个至5个,和/或,所述第二区段的数量为2个至5个。

8、在其中一个实施例中,所述第一环体沿周向间隔设置有多个第一拆装孔;和/或,所述第二环体沿周向间隔设置有多个第二拆装孔。

9、在其中一个实施例中,所述同轴度校准工具还包括手柄,所述手柄设置于所述转轴的端部。

10、在其中一个实施例中,所述手柄包括沿所述转轴的周向间隔设置的多个杆部,所述杆部呈一字型。

11、一种同轴度校准方法,通过如上述任一项所述的同轴度校准工具实施,所述同轴度校准方法包括:

12、将第一环体设置于第一壳体的第一内孔,以及将第二环体设置于第二壳体的第二内孔;

13、将所述第一壳体与所述第二壳体对接,并将转轴以间隙配合的方式穿设于所述第一环体与所述第二环体,之后旋转所述转轴,并利用扭矩测量仪检测所述转轴的第一扭矩;

14、按照预设顺序依次在所述第一壳体与所述第二壳体之间拧紧多个第一螺纹件,每拧紧若干个所述第一螺纹件,旋转所述转轴并利用所述扭矩测量仪检测检测所述转轴的第二扭矩,若所述第二扭矩大于所述第一扭矩且两者的差值大于预设阈值,调整若干被拧紧的所述第一螺纹件的旋进圈数,直至所述第二扭矩与所述第一扭矩的差值小于或等于所述预设阈值。

15、在其中一个实施例中,所述第一内孔的公差带被划分成多个第一区段,所述第一环体的数量为多个,每个所述第一环体的外圆面公差带与对应所述第一区段的公差带相同;所述第二内孔的公差带被划分成多个第二区段,每个所述第二环体的数量为多个,所述第二环体的外圆面公差带与对应所述第二区段的公差带相同;

16、在将所述第一环体设置于所述第一内孔及将所述第二环体设置于所述第二内孔之前,所述同轴度校准方法还包括:根据所述第一内孔的孔径大小选取外圆面直径与所述第一内孔的孔径最接近的所述第一环体,及根据所述第二内孔的孔径大小选取外圆面直径与所述第二内孔的孔径最接近的所述第二环体。

17、在其中一个实施例中,每次拧紧的若干个所述第一螺纹件沿所述第一壳体的周向均匀设置,且拧紧的方法包括:将呈中心对称的每两个所述第一螺纹件分为一组,之后将每组的所述第一螺纹件相继拧紧。

18、在其中一个实施例中,在拧紧所有所述第一螺纹件之后,所述同轴度校准方法还包括:沿所述第一壳体的周向在所述第一壳体与所述第二壳体之间开设多个第一定位孔,之后在所述第一定位孔中安装第一定位件,以限制所述第一壳体相对所述第二壳体径向移动。

19、上述同轴度校准工具及同轴度校准方法,壳体第一内孔与第二内孔的同轴度,与现有技术相比,既可免于在装配过程中引入二次加工壳体内孔的工序,降低了装配成本,降低了对现场机械加工设备的要求,也提高了装配效率,在大批量装配时可使用多套同轴度校准工具并行开展工作,而不受制于组合加工设备的产能限制,也提高了第一内孔与第二内孔的同轴度,现有机床组合加工技术一般可实现0.01mm至0.02mm的同轴度误差,而该实施例的同轴度校准工具的同轴度误差来源为环体与内孔的配合间隙叠加环体与转轴的配合间隙,二者累积误差可在0.005mm至0.010mm范围内,至少不大于利用现有组合加工技术能够实现的同轴度误差。

技术特征:

1.一种同轴度校准工具,其特征在于,用于校准壳体中第一内孔与第二内孔的同轴度,所述壳体包括第一壳体及与所述第一壳体对接的第二壳体,所述第一内孔设置于所述第一壳体内并用于安装第一辅助转动元件,所述第二内孔设置于所述第二壳体内并用于安装第二辅助转动元件;

2.根据权利要求1所述的同轴度校准工具,其特征在于,所述第一内孔的公差带被划分成多个第一区段,所述第一环体的数量为多个,每个所述第一环体的外圆面公差带与对应所述第一区段的公差带相同;和/或,

3.根据权利要求2所述的同轴度校准工具,其特征在于,所述第一区段的数量为2个至5个,和/或,所述第二区段的数量为2个至5个。

4.根据权利要求1至3任一项所述的同轴度校准工具,其特征在于,所述第一环体沿周向间隔设置有多个第一拆装孔;和/或,所述第二环体沿周向间隔设置有多个第二拆装孔。

5.根据权利要求1至3任一项所述的同轴度校准工具,其特征在于,所述同轴度校准工具还包括手柄,所述手柄设置于所述转轴的端部。

6.根据权利要求5所述的同轴度校准工具,其特征在于,所述手柄包括沿所述转轴的周向间隔设置的多个杆部,所述杆部呈一字型。

7.一种同轴度校准方法,其特征在于,通过如权利要求1至6任一项所述的同轴度校准工具实施,所述同轴度校准方法包括:

8.根据权利要求7所述的同轴度校准方法,其特征在于,所述第一内孔的公差带被划分成多个第一区段,所述第一环体的数量为多个,每个所述第一环体的外圆面公差带与对应所述第一区段的公差带相同;所述第二内孔的公差带被划分成多个第二区段,所述第二环体的数量为多个,每个所述第二环体的外圆面公差带与对应所述第二区段的公差带相同;

9.根据权利要求7所述的同轴度校准方法,其特征在于,每次拧紧的若干个所述第一螺纹件沿所述第一壳体的周向均匀设置,且拧紧的方法包括:将呈中心对称的每两个所述第一螺纹件分为一组,之后将每组的所述第一螺纹件相继拧紧。

10.根据权利要求7至9任一项所述的同轴度校准方法,其特征在于,在拧紧所有所述第一螺纹件之后,所述同轴度校准方法还包括:沿所述第一壳体的周向在所述第一壳体与所述第二壳体之间开设多个第一定位孔,之后在所述第一定位孔中安装第一定位件,以限制所述第一壳体相对所述第二壳体径向移动。

技术总结

本申请涉及一种同轴度校准工具及同轴度校准方法。该同轴度校准工具用于校准壳体中第一内孔与第二内孔的同轴度,壳体包括第一壳体及与第一壳体对接的第二壳体,第一内孔设置于第一壳体内并用于安装第一辅助转动元件,第二内孔设置于第二壳体内并用于安装第二辅助转动元件;同轴度校准工具包括转轴、第一环体、第二环体与扭矩测量仪,第一环体的外圆面公称直径与第一辅助转动元件的外径相同,第二环体的外圆面公称直径与第二辅助转动元件的外径相同;当校准第一内孔与第二内孔的同轴度时,第一环体设置于第一内孔,第二环体设置于第二内孔,转轴以间隙配合的方式穿设于第一环体与第二环体并进行旋转,扭矩测量仪用于检测转轴在旋转时的扭矩。

技术研发人员:裴力,刘业奎,王明哲,郭利明,李文鹏

受保护的技术使用者:北京宇航推进科技有限公司

技术研发日:

技术公布日:2024/4/8

- 还没有人留言评论。精彩留言会获得点赞!