一种遥控器自动组装线的制作方法

本发明涉及遥控器制造,特别地,涉及一种遥控器自动组装线。

背景技术:

1、遥控器是一种用来远程控制机械或电器设备的装置。主要是由集成电路电板和用来产生不同信号的按钮所组成。在遥控器的生产中,需要对多个部件单独进行制造,最后装配形成完整的遥控器。因此,遥控器在组装时,需要经过多道工序,在不同的工序需要对遥控器中的各个零部件进行组装。

2、而现有的组装过程,一种是采用人工手动装配,但人工手动装置的效率低,且人工劳动强度大,同时人工成本高;另一种是采用半自动化,在对遥控器进行组装时,都是单独的工位对其进行组装,无法实现一条自动化的组装线,同样,造成遥控器的组装自动化程度不高,且组装效率低,使其不能满足企业的生产需要。且人工或半自动化的装配生产不仅效率低,产品的合格率也比较低。

技术实现思路

1、本发明的目的在于克服现有技术的不足,提供一种遥控器的自动组装线。

2、本发明的目的是通过以下技术方案来实现的:

3、一种遥控器自动组装线,包括输送线,所述输送线配置为能够对载具进行输送,还包括沿着所述输送线的输送方向依次设置的前盖上料工位、液晶屏组装工位、导电条组装工位、背光板组装工位、按键组装工位、螺丝锁付工位、后盖上料工位以及后盖压合工位;其中,所述前盖上料工位用于将前盖转运至所述载具,所述后盖压合工位用于将后盖压合固定于前盖。

4、优选的,所述后盖上料工位与所述后盖压合工位之间还设置有剔料工位。

5、优选的,所述螺丝锁付工位与所述后盖上料工位之间还设置有视觉检测工位。

6、优选的,所述输送线位于所述后盖压合工位的后端还接合有镭雕工位。

7、优选的,所述输送线的末端接合有测试工位,所述测试工位用于对完成组装的遥控器进行测试。

8、优选的,所述输送线与所述测试工位的连接处设置有翻转机构,所述翻转机构用于对完成组装的遥控器进行翻转,所述测试工位包括测试机以及第一转运机构,所述第一转运机构用于将完成翻转的遥控器转运至所述测试机的测试工位。

9、优选的,所述测试工位的末端接合有电池盖组装工位,所述电池盖组装工位的末端接合有自动包装工位,所述自动包装工位的末端接合有自动装箱工位。

10、优选的,所述液晶屏组装工位包括设置在机架上的液晶供料机构、第二转运机构以及撕膜机构,所述第二转运机构用于将所述液晶供料机构上的液晶屏转运至所述撕膜机构进行撕膜,所述第二转运机构还能够将完成撕膜的液晶屏转运至所述载具进行装配;

11、所述撕膜机构包括安装架以及卷收设置在所述安装架上的撕膜带,所述撕膜带构成有向所述输送线一侧移载的撕膜段,所述第二转运机构能够将液晶屏转运至所述撕膜段,所述撕膜段具有粘性,当液晶屏离开所述撕膜段时,液晶屏上的贴膜与液晶屏分离。

12、优选的,在所述撕膜机构的移载方向上所述撕膜带设置有两个,两个所述撕膜段接合设置,两个所述撕膜段之间设置有可旋转的翻转板,所述翻转板配置为接收位于前端的所述撕膜段完成撕膜的液晶屏,并将该液晶屏翻转至位于后端的所述撕膜段上。

13、优选的,所述安装架位于所述撕膜段的顶部设置有至少一个压料辊,所述压料辊与所述撕膜段之间形成有供液晶屏通行的压料通道。

14、本发明的有益效果是:

15、1、通过前盖上料工位、液晶屏组装工位、导电条组装工位、背光板组装工位、按键组装工位、螺丝锁付工位、后盖上料工位以及后盖压合工位的配合能够实现遥控器的前盖向输送线上的载具的自动上料、以及液晶屏、导电条、背光板、按键等部件在前盖内的组装,随后还可实现遥控器的电路板上的螺丝锁付,后盖向输送线上的载具的自动上料,以使得后盖贴合于前盖,最后还可通过后盖压合工位实现前盖与后盖的压合固定。与现有技术相比,本发明能够实现遥控器的自动化组装,使得组装效率得到提升。

16、2、还通过镭雕工位对遥控器进行所需信息的打标作业;通过测试工位对遥控器的使用功能进行在线检测;通过电池盖组装工位实现电池盖向遥控器的自动组装;最后,通过自动包装工位、自动装箱工位实现对合格遥控器的自动包装与自动装箱作业。因此,本发明可以实现遥控器从成套组装至检测以及自动打包的使用功能,进一步提高了遥控器的生产效率与自动化程度。

17、3、液晶屏组装工位内通过撕膜机构可实现对液晶屏上所贴的保护膜的巧妙撕除。撕膜机构通过卷收的具有粘性的撕膜带形成有撕膜段,待撕膜液晶屏可放置在撕膜段上,由撕膜段向输送线一侧移载。而当液晶屏离开撕膜段时,液晶屏上的贴膜可在撕膜段的粘力作用下与液晶屏分离,并且撕下的贴膜可收卷实现收集。

18、4、在撕膜机构的移载方向上撕膜段接合设置有两个,两个撕膜段之间设置可旋转分翻转板,通过翻转板可对完成一面撕膜的液晶屏进行翻转,从而实现液晶屏的双面撕膜。

技术特征:

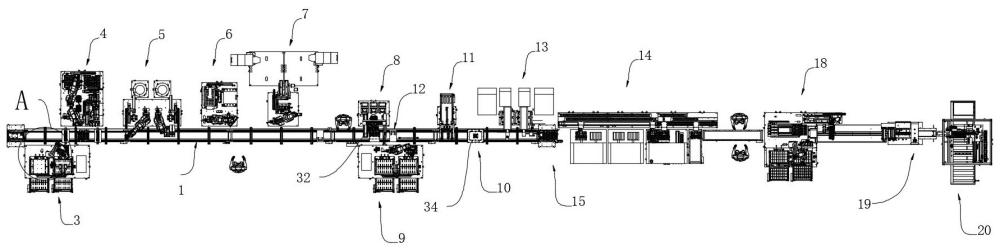

1.一种遥控器自动组装线,其特征是:包括输送线(1),所述输送线(1)配置为能够对载具(2)进行输送,还包括沿着所述输送线(1)的输送方向依次设置的前盖上料工位(3)、液晶屏组装工位(4)、导电条组装工位(5)、背光板组装工位(6)、按键组装工位(7)、螺丝锁付工位(8)、后盖上料工位(9)以及后盖压合工位(10);其中,所述前盖上料工位(3)用于将前盖转运至所述载具(2),所述后盖压合工位(10)用于将后盖压合固定于前盖。

2.根据权利要求1所述的遥控器自动组装线,其特征是:所述后盖上料工位(9)与所述后盖压合工位(10)之间还设置有剔料工位(11)。

3.根据权利要求1所述的遥控器自动组装线,其特征是:所述螺丝锁付工位(8)与所述后盖上料工位(9)之间还设置有视觉检测工位(12)。

4.根据权利要求1所述的遥控器自动组装线,其特征是:所述输送线(1)位于所述后盖压合工位(10)的后端还接合有镭雕工位(13)。

5.根据权利要求1-4任一项所述的遥控器自动组装线,其特征是:所述输送线(1)的末端接合有测试工位(14),所述测试工位(14)用于对完成组装的遥控器进行测试。

6.根据权利要求5所述的遥控器自动组装线,其特征是:所述输送线(1)与所述测试工位(14)的连接处设置有翻转机构(15),所述翻转机构(15)用于对完成组装的遥控器进行翻转,所述测试工位(14)包括测试机(16)以及第一转运机构(17),所述第一转运机构(17)用于将完成翻转的遥控器转运至所述测试机(16)的测试工位(14)。

7.根据权利要求5所述的遥控器自动组装线,其特征是:所述测试工位(14)的末端接合有电池盖组装工位(18),所述电池盖组装工位(18)的末端接合有自动包装工位(19),所述自动包装工位(19)的末端接合有自动装箱工位(20)。

8.根据权利要求1所述的遥控器自动组装线,其特征是:所述液晶屏组装工位(4)包括设置在机架上的液晶供料机构(21)、第二转运机构(22)以及撕膜机构(23),所述第二转运机构(22)用于将所述液晶供料机构(21)上的液晶屏转运至所述撕膜机构(23)进行撕膜,所述第二转运机构(22)还能够将完成撕膜的液晶屏转运至所述载具(2)进行装配;

9.根据权利要求8所述的遥控器自动组装线,其特征是:在所述撕膜机构(23)的移载方向上所述撕膜带(25)设置有两个,两个所述撕膜段(26)接合设置,两个所述撕膜段(26)之间设置有可旋转的翻转板(27),所述翻转板(27)配置为接收位于前端的所述撕膜段(26)完成撕膜的液晶屏,并将该液晶屏翻转至位于后端的所述撕膜段(26)上。

10.根据权利要求9所述的遥控器自动组装线,其特征是:所述安装架(24)位于所述撕膜段(26)的顶部设置有至少一个压料辊(28),所述压料辊(28)与所述撕膜段(26)之间形成有供液晶屏通行的压料通道(29)。

技术总结

本发明公开了一种遥控器自动组装线,包括输送线,输送线配置为能够对载具进行输送,还包括沿着输送线的输送方向依次设置有前盖上料工位、液晶屏组装工位、导电条组装工位、背光板组装工位、按键组装工位、螺丝锁付工位、后盖上料工位以及后盖压合工位。通过上述工位的配合能够实现遥控器的前盖向输送线上的载具的自动上料、以及液晶屏、导电条、背光板、按键等部件在前盖内的组装,随后还可实现遥控器的电路板上的螺丝锁付,后盖向输送线上的载具的自动上料,以使得后盖贴合于前盖,最后还可通过后盖压合工位实现前盖与后盖的压合固定。与现有技术相比,本发明能够实现遥控器的自动化组装,使得组装效率和产品合格率都能够得到极大提升。

技术研发人员:杜戊

受保护的技术使用者:成都三是汇科技有限公司

技术研发日:

技术公布日:2024/3/17

- 还没有人留言评论。精彩留言会获得点赞!