一种阀芯轴套加工机床自动供料机构的制作方法

本发明涉及机床供料机构,具体涉及一种阀芯轴套加工机床自动供料机构。

背景技术:

1、机床的种类较多,其包括普通车床、钻床、镗床、铣床、刨插床等普通机床,以及磨床、齿轮加工机床、螺纹加工机床等精密机床,主要用于加工轴、盘、套和其他具有回转表面的工件。

2、对于轴类工件如阀芯轴套,在机床加工中,需要经过切割以将原材料切割成等长度、打磨以将切割后的原料上附着的杂质去除和使原料表面平滑、车削以对原材料整形使其表面更加平整和规整、滚打以将原材料表面流畅无裂纹等,而无论哪种机床加工都需要在加工时通过机床供料机构为加工机床提供稳定的逐一供料功能。

3、如申请号为201410192371.4,授权公告号为cn 104190748 b,名称为“轴套整形机及其工作方法”,其公开了“送料机构由送料板、固定条、固定杆组成;送料板两端固定连接有固定条;一侧的固定条顶部连接伸缩支架,伸缩支架另一端连接固定杆,所述固定杆方向与送料板平行,位于两条固定条之间;下定位板往复运动使其反复与底座、送料板连接与远离,当下定位板与底座连接时,限位针收缩,送料板将一枚物料送至托架,随后限位针再次与送料板顶部连接,送料板停止送料”。其主要是利用限位针对轴套的限位作用,使得限位针对轴套限位时不供料、不限位时实现逐一供料。

4、当阀芯轴套通过磨床进行表面打磨去除轴套表面的杂质和使轴套表面平滑时,磨床上的供料机构也需要为打磨工位逐一提供等长度的轴套,但是在现有技术中的供料机构在供料时,其至少存在以下弊端:

5、众所周知的,供料机构通常只有一个出口,为了保证工件的单一排出,需要将供料机构的排出口设计为只能允许一个工件通过的尺寸,同时,为了减少将工件放入供料机构的频率,通常会一次性放入更多数量的工件,但是由于供料机构排出口尺寸的限制,当一次性放入供料机构中较多数量的工件时会导致工件同时推挤在供料机构的排出口造成工件堵塞,无法正常出料,因此,现有技术中为了避免工件的堵塞会将多个轴类工件有序的排列成一列,使多个轴类工件沿着某一特定的行进路径移动(如申请号为201410192371.4的发明专利),如此就能够防止工件堵塞的同时实现单一出料,但是如此设计由于只有一个行进路径,在高度空间的限制作用下,行进路径的高度必定有限,如此会导致一次性有序放入供料机构的工件数量大大减少,从而会增加工件放入供料机构的频率,而当有多个行进路径时又会导致不同路径中的工件在工件汇合处相互挤压阻碍而堵塞,从而导致工件无法下料,显然现有技术中增加一次性放入供料机构中的工件数量和防止工件下料时的堵塞相互矛盾,难以做到两全其美。为此,如何在增加一次性放入供料机构中的工件数量的同时,又使工件能逐一下料且不会在下料时发生相互挤压阻碍而堵塞是亟待解决的技术问题。

技术实现思路

1、本发明的目的是提供一种阀芯轴套加工机床自动供料机构,以解决现有技术中的上述不足之处。

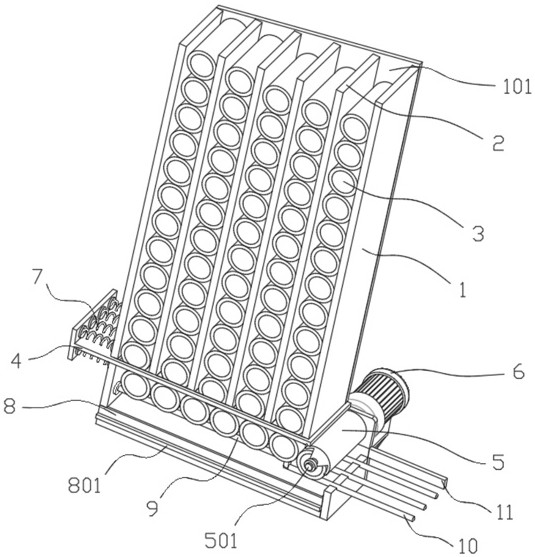

2、为了实现上述目的,本发明提供如下技术方案:一种阀芯轴套加工机床自动供料机构,包括壳体,所述壳体的内腔中并列设置有顶部和底部均敞开的多个支通路以及设置有与多个支通路的底口均连通的共通路;

3、所述壳体上弹性滑动插接有位于共通路和多个支通路之间的分离板,所述分离板上开设有与多个支通路一一对应的多个通孔,初始状态下,所述支通路中的轴套经过对应的通孔进入共通路内;

4、所述壳体上通过自锁电机转动设置有拨动件,所述拨动件的上游端与分离板滑动抵接配合、下游端与位于共通路中最端部的一轴套抵接配合,所述拨动件转动的进程中先驱使共通路中最端部的轴套排出,再驱使分离板弹动以使多个通孔的侧壁推动对应的支通路中的轴套向上移动以撤去对共通路中的轴套的挤压力。

5、上述的阀芯轴套加工机床自动供料机构,所述分离板包括固设的抵接板,所述拨动件转动的过程中与抵接板间隙性滑动抵接,所述转动中的拨动件与抵接板滑动抵接时推动分离板弹性滑动并存储弹力,所述转动中的拨动件与抵接板错开时存储的弹力释放以推动分离板弹动。

6、上述的阀芯轴套加工机床自动供料机构,所述分离板远离抵接板的一端为“t”字形并位于壳体的外部,所述分离板的“t”字形一端与壳体之间设置有多个拉簧,所述转动中的拨动件与抵接板错开时多个拉簧的弹力释放以驱使多个通孔的侧壁一一对应的推动多个支通路中的轴套向上移动。

7、上述的阀芯轴套加工机床自动供料机构,所述拨动件与多个支通路错开以使所述共通路中最靠近拨动件的轴套与多个支通路中的轴套均错开。

8、上述的阀芯轴套加工机床自动供料机构,所述拨动件的外表面为圆弧面,所述圆弧面的轴心线与拨动件的转动轴心线共轴以使所述拨动件推动分离板弹性滑动至极限状态时拨动件的圆弧面与分离板滑动抵接以使分离板保持在极限状态一定时间,此时位于支通路中的轴套能够经过对应通孔进入共通路中。

9、上述的阀芯轴套加工机床自动供料机构,所述壳体的内腔中固定安装有支撑件,所述支撑件的顶部为共通路的底部。

10、上述的阀芯轴套加工机床自动供料机构,所述支撑件包括高撑杆和低撑杆,所述高撑杆位于多个支通路的下方,所述低撑杆位于拨动件的下方以使拨动件转动过程中不会与支撑件接触,所述共通路中的轴套朝向拨动件滚动时最端部的轴套从高撑杆上滚动至低撑杆上以使轴套不会与抵接板接触。

11、上述的阀芯轴套加工机床自动供料机构,所述高撑杆和低撑杆的数量均为多个,多个所述高撑杆和多个低撑杆均间隔并列布置,基于所述分离板的弹动使得多个所述通孔的侧壁以瞬间击打轴套的方式推动多个支通路中的多个轴套向上抛起,当多个支通路中的多个轴套下落时能够产生撞击力以去除支通路中轴套上附着的部分杂质。

12、上述的阀芯轴套加工机床自动供料机构,所述壳体中滑动插接有收集盒,所述收集盒位于高撑杆和低撑杆的下方以使去除的杂质落入收集盒中收集。

13、上述的阀芯轴套加工机床自动供料机构,所述壳体内腔的前后内壁对称开设有位于支通路下方的上滑槽,所述分离板的前后两侧一一对应的滑动插接在两个上滑槽中,所述通孔与支通路在前后方向上重合以使支通路中的轴套能够经过通孔顺利进入共通路中。

14、有益效果:在上述技术方案中,本发明提供的一种阀芯轴套加工机床自动供料机构,通过在壳体的内腔中并列设置顶部和底部均敞开的多个支通路以及与多个支通路的底口均连通的共通路,使每个支通路与共通路之间都能够形成一个供轴套移动的行进路径,从而一个供料机构中能够具有多个行进路径,以此能够大大增加一次性放入供料机构中的工件的数量,从而降低放入工件的频率;

15、再者,通过弹性滑动设置位于多个支通路下方的分离板,且分离板上开设有与多个支通路一一对应的多个通孔,使得初始状态下,多个支通路中的轴套能够经过对应的通孔进入共通路内从而能够为共通路中提供轴套。而由于支通路的数量有多个,多个支通路不可能同时与共通路在同一条直线上,使得多个支通路中的轴套会挤压共通路中的轴套,在挤压力的作用下促使共通路中的轴套无法滚动,从而造成堵塞而无法下料,为此而本发明中更重要的是通过转动设置的拨动件,使拨动件转动时既能够实现对共通路中的轴套进行逐一释放,而且能够在释放一个轴套后又驱使分离板弹动,分离板的弹动驱使多个通孔的侧壁推动对应的支通路中的轴套向上移动,从而使得多个支通路中轴套与共通路中的轴套分离以撤去对共通路中的轴套的挤压力,此时由于没有支通路中轴套的挤压,使得共通路中的轴套自身重力的作用下就能够朝向拨动件滚动,不会出现堵塞的情况,以为释放下一个轴套做准备,最后在拨动件的进一步转动作用下驱使分离板弹性滑动直至滑动至极限状态,此时支通路中的轴套经过对应的通孔进入共通路中以填充共通路中的空缺,以此实现一个周期,直至多个支通路中的轴套和共通路中的轴套被拨动件逐一全部释放;

16、由此可见,本发明能够在增加一次性放入供料机构中的轴套数量的同时,又使轴套能逐一下料且不会在下料时发生相互挤压阻碍而堵塞,能够有效解决现有技术中的不足之处。

17、并且,本发明中的拨动件不但能够起到对共通路中的轴套进行逐一释放的作用,而且拨动件还能够驱使分离板弹动以撤去多个支通路中的轴套对共通路中的轴套的挤压力,从而产生了防止轴套出现堵塞的技术效果,以此提高了拨动件的利用率,并产生了意料之外的技术效果。

- 还没有人留言评论。精彩留言会获得点赞!