极片辊压分切系统及方法与流程

本技术涉及电池领域,特别是涉及一种极片辊压分切系统及方法。

背景技术:

1、电池极片是电池电芯的重要组成部分。电池极片通常通过对板材进行辊压后,进行分切而制成。为提升制造效率,目前相关技术中,主要采用辊压分切一体机进行电池极片的加工制造。

2、在电池极片的制造过程中,为了提高辊压分切工序生产的极片的质量,提高电芯的安全性和容量一致性,需要对辊压后和分切后的极片进行表面瑕疵进行精准检测。鉴于此,现在需要提供一种可以对辊压分切工序中生产的极片进行表面瑕疵检测的方案。

技术实现思路

1、本技术提供一种极片辊压分切系统及方法,其能准确地检测出极片表面存在瑕疵的缺陷区域并对缺陷区域进行打标。

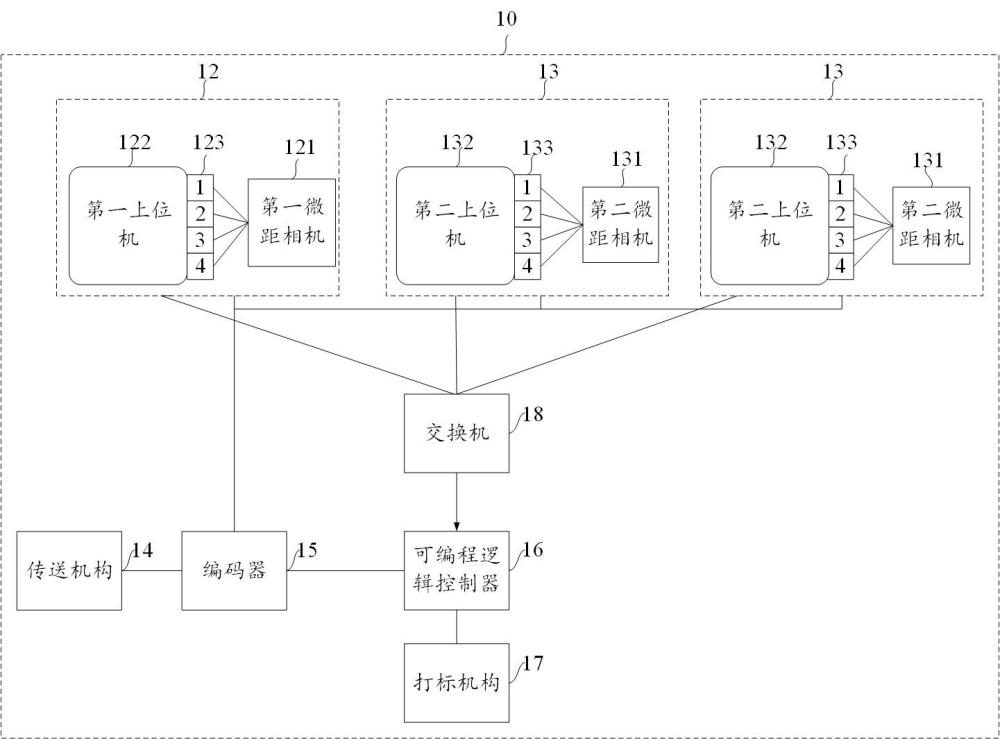

2、第一方面,本技术提供一种极片辊压分切系统,包括:分切机构、分切前检测机构、多个分切后检测机构、传送机构、编码器、可编程逻辑控制器和打标机构;

3、分切机构用于将输入系统的第一极片分切成多个第二极片;

4、传送机构用于输送第一极片和多个第二极片;

5、分切前检测机构用于对分切前的第一极片进行检测;

6、多个分切后检测机构用于对分切后的多个第二极片进行检测,多个分切后检测机构与多个第二极片一一对应;

7、编码器与传送机构的转轴连接,跟随转轴旋转;编码器用于根据旋转的角度向分切前检测机构、多个分切后检测机构和可编程逻辑控制器输出脉冲信号;

8、分切前检测机构包括第一微距相机、第一上位机和第一采集卡单元,第一微距相机通过第一采集卡单元与第一上位机连接,第一采集卡单元包括多张采集卡;

9、每个分切后检测机构均包括第二微距相机、第二上位机和第二采集卡单元,第二微距相机通过第二采集卡单元与第二上位机连接,第二采集卡单元包括多张采集卡;

10、第一采集卡单元,用于同步触发第一微距相机按照脉冲信号的频率对第一极片的第一表面进行拍摄,以及同步向第一上位机传输第一微距相机拍摄的图像;

11、第一上位机,用于对第一采集卡单元传输的图像进行拼接,得到第一表面的第一检测图像;对第一检测图像进行表面缺陷检测,得到第一检测结果,第一检测结果用于指示第一表面的缺陷区域;基于第一检测结果确定第一打标信息;

12、第二采集卡单元,用于触发第二微距相机按照脉冲信号的频率对第二极片的第二表面进行拍摄,以及向第二上位机传输第二微距相机拍摄的图像;

13、第二上位机,用于对第二采集卡单元传输的图像进行拼接,得到第二表面的第二检测图像;对第二检测图像进行表面缺陷检测,得到第二检测结果,第二检测结果用于指示第二表面的缺陷区域;基于第二检测结果确定第二打标信息;

14、可编程逻辑控制器,用于基于第一打标信息和多个第二打标信息中的至少一项控制打标机构打标;

15、第二检测图像中包括极耳区对应的极耳区图像;

16、第二上位机,还用于识别极耳区图像的边缘,基于边缘确定极耳区的尺寸;

17、第二上位机,用于在极耳区图像的边缘处生成边缘点,剔除边缘点中的离散边缘点,得到目标边缘点,对目标边缘点进行直线拟合,得到第一方向上的两条边缘线,将两条边缘线之间的距离确定为极耳区的尺寸,第一方向与第二上位机对应的第二极片的输送方向垂直。如此,采用微距相机对极片表面进行拍摄,可以得到清晰、细腻、无畸变的检测图像,使得基于检测图像可以准确地确定出极片的表面缺陷。此外,通过打标机构进行打标,可以便于对极片的表面缺陷进行查询和定位。此外,还可以通过第二上位机确定第二极片中的极耳区的尺寸。

18、作为一种可能的实现方式,第一上位机,用于基于第一检测结果确定第一目标极片区域中的第一缺陷位置,第一目标极片区域为第一检测图像拍摄到的极片区域;基于第一缺陷位置确定打标机构的第一响应距离;基于第一响应距离和编码器的精度确定可编程逻辑控制器需要等待的第一脉冲数;将第一脉冲数作为第一打标信息;

19、可编程逻辑控制器,用于在基于第一打标信息确定等待了第一脉冲数个脉冲的情况下,向打标机构发送打标指令;

20、第二上位机,用于基于第二检测结果确定第二目标极片区域中的第二缺陷位置,第二目标极片区域为第二检测图像拍摄到的极片区域;基于第二缺陷位置确定打标机构的第二响应距离;基于第二响应距离和编码器的精度确定可编程逻辑控制器需要等待的第二脉冲数;将第二脉冲数作为第二打标信息;

21、可编程逻辑控制器,还用于在基于第二打标信息确定等待了第二脉冲数个脉冲的情况下,向打标机构发送打标指令;

22、打标机构,用于基于打标指令进行打标。

23、如此,可以使打标机构准确地对极片表面的缺陷区域进行打标。

24、作为一种可能的实现方式,第一上位机和多个第二上位机中的任意一个为主上位机,除主上位机之外的其他上位机为从上位机;

25、系统还包括纠偏机构;

26、从上位机,还用于向主上位机发送确定出的极耳区的尺寸;

27、主上位机,还用于根据获取的多个极耳区的尺寸确定系统的纠偏值,将纠偏值发送至纠偏机构;

28、纠偏机构,用于基于纠偏值对系统进行纠偏。

29、如此,可以实现对极片辊压分切系统的纠偏,提高极片辊压分切系统的产品质量。

30、作为一种可能的实现方式,主上位机,用于确定多个极耳区中每对极耳区的尺寸差值,每对极耳区为位于相同分切位置两侧的两个极耳区;基于尺寸差值确定纠偏值。

31、如此,可以得到能够表征第二极片的极耳区尺寸一致性的纠偏值。

32、作为一种可能的实现方式,第一上位机,用于从第一检测图像中提取出目标检测区对应的第一目标图像区域;对第一目标图像区域进行二值化,得到第一目标检测区的第一二值图像;从第一二值图像的前景图像中筛选出面积大于或等于缺陷面积阈值,且宽度大于或等于缺陷宽度阈值的第一目标区域;基于第一目标区域确定第一表面的缺陷区域;

33、第二上位机,用于从第二检测图像中提取出目标检测区对应的第二目标图像区域;对第二目标图像区域进行二值化,得到第二目标检测区的第二二值图像;从第二二值图像的前景图像中筛选出面积大于或等于缺陷面积阈值,且宽度大于或等于缺陷宽度阈值的第二目标区域;基于第二目标区域确定第二表面的缺陷区域。

34、如此,可以准确地检测出第一表面和第二表面中对极片性能有影响的缺陷区域。

35、作为一种可能的实现方式,分切前检测机构还包括第一光源和第一检测辊;

36、第一微距相机朝向第一检测辊布设;

37、第一检测辊,用于支撑第一极片,以使第一极片的第一表面朝向第一微距相机;

38、第一光源,用于对第一极片的第一表面进行打光;

39、第一微距相机,用于对打光后的第一极片的第一表面进行拍摄;

40、分切后检测机构还包括第二光源和第二检测辊;

41、第二微距相机朝向第二检测辊布设;

42、第二检测辊,用于支撑第二极片,以使第二极片的第二表面朝向第二微距相机;

43、第二光源,用于对第二极片的第二表面进行打光;

44、第二微距相机,用于对打光后的第二极片的第二表面进行拍摄。

45、如此,可以使极片表面的缺陷在检测图像中更突出。

46、第二方面,本技术提供一种极片辊压分切方法,包括:

47、通过分切机构将输入极片辊压分切系统的第一极片分切成多个第二极片;

48、通过传送机构输送第一极片和多个第二极片;

49、通过跟随传送机构的转轴旋转的编码器根据旋转的角度向分切前检测机构、多个分切后检测机构和可编程逻辑控制器输出脉冲信号,多个分切后检测机构与多个第二极片一一对应;

50、通过分切前检测机构中的第一采集卡单元触发分切前检测机构中的第一微距相机按照脉冲信号的频率对第一极片的第一表面进行拍摄,以及向分切前检测机构中的第一上位机传输第一微距相机拍摄的图像;

51、通过第一上位机对第一采集卡单元传输的图像进行拼接,得到第一表面的第一检测图像;

52、通过第一上位机对第一检测图像进行表面缺陷检测,得到第一检测结果,第一检测结果用于指示第一表面的缺陷区域;

53、通过第一上位机基于第一检测结果确定第一打标信息;

54、针对每个分切后检测机构,通过分切后检测机构中的第二采集卡单元触发分切后检测机构中的第二微距相机按照脉冲信号的频率对对应第二极片的第二表面进行拍摄,以及向分切后检测机构中第二上位机传输第二微距相机拍摄的图像;

55、通过第二上位机对第二采集卡单元传输的图像进行拼接,得到第二表面的第二检测图像;

56、通过第二上位机对第二检测图像进行表面缺陷检测,得到第二检测结果,第二检测结果用于指示第二表面的缺陷区域;

57、通过第二上位机基于第二检测结果确定第二打标信息;

58、通过可编程逻辑控制器基于第一打标信息和多个第二打标信息中的至少一项控制打标机构打标;

59、第二检测图像中包括极耳区对应的极耳区图像,方法还包括:

60、通过第二上位机识别极耳区图像的边缘,基于边缘确定极耳区的尺寸;

61、基于边缘确定极耳区的尺寸,包括:

62、在边缘处生成边缘点;

63、剔除边缘点中的离散边缘点,得到目标边缘点;

64、对目标边缘点进行直线拟合,得到在第一方向上的两条边缘线,第一方向与第二上位机对应的第二极片的输送方向垂直;

65、将两条边缘线之间的距离确定为极耳区的尺寸。

66、如此,采用微距相机对极片表面进行拍摄,可以得到清晰、细腻、无畸变的检测图像,使得基于检测图像可以准确地确定出极片的表面缺陷。此外,通过打标机构进行打标,可以便于对极片的表面缺陷进行查询和定位。此外,还可以通过第二上位机确定第二极片中的极耳区的尺寸。

67、作为一种可能的实现方式,通过第一上位机基于第一检测结果确定第一打标信息,包括:

68、通过第一上位机基于第一检测结果确定第一目标极片区域中的第一缺陷位置,第一目标极片区域为第一检测图像拍摄到的极片区域;基于第一缺陷位置确定打标机构的第一响应距离;基于第一响应距离和编码器的精度确定可编程逻辑控制器需要等待的第一脉冲数;将第一脉冲数作为第一打标信息;

69、通过第二上位机基于第二检测结果确定第二打标信息,包括:

70、通过第二上位机基于第二检测结果确定第二目标极片区域中的第二缺陷位置,第二目标极片区域为第二检测图像拍摄到的极片区域;基于第二缺陷位置确定打标机构的第二响应距离;基于第二响应距离和编码器的精度确定可编程逻辑控制器需要等待的第二脉冲数;将第二脉冲数作为第二打标信息;

71、通过可编程逻辑控制器基于第一打标信息和多个第二打标信息中的至少一项控制打标机构打标,包括:

72、通过可编程逻辑控制器在基于第一打标信息确定等待了第一脉冲数个脉冲和/或在基于任意第二打标信息确定等待了任意第二脉冲数个脉冲的情况下,向打标机构发送打标指令,以使打标机构基于打标指令进行打标。

73、如此,可以使打标机构准确地对极片中的缺陷区域进行打标。

74、作为一种可能的实现方式,第一上位机和多个第二上位机中的任意一个为主上位机,除主上位机之外的其他上位机为从上位机,方法还包括:

75、通过从上位机向主上位机发送确定出的极耳区的尺寸;

76、通过主上位机获取对多个第二极片中多个极耳区的尺寸;基于多个极耳区的尺寸确定极片辊压分切系统的纠偏值;

77、通过纠偏机构基于纠偏值对极片辊压分切系统进行纠偏。

78、如此,可以实现对极片辊压分切系统的纠偏,提高极片辊压分切系统的产品质量。

79、作为一种可能的实现方式,基于多个极耳区的尺寸确定极片辊压分切系统的纠偏值,包括:

80、确定多个极耳区中每对极耳区的尺寸差值,每对极耳区为位于相同分切位置两侧的两个极耳区;

81、基于尺寸差值确定纠偏值。

82、如此,可以得到能够表征多个第二极片的极耳区尺寸一致性的纠偏值。

83、作为一种可能的实现方式,通过第一上位机对第一检测图像进行表面缺陷检测,得到第一检测结果,包括:

84、通过第一上位机从第一检测图像中提取出与第一表面的第一目标检测区对应的第一目标图像区域;对第一目标图像区域进行二值化,得到第一目标检测区的第一二值图像;从第一二值图像的前景图像中筛选出面积大于或等于缺陷面积阈值,且宽度大于或等于缺陷宽度阈值的第一目标区域;基于第一目标区域确定第一表面的缺陷区域;

85、通过第二上位机对第二检测图像进行表面缺陷检测,得到第二检测结果,包括:

86、通过第二上位机从第二检测图像中提取出与第二极片的第二目标检测区对应的第二目标图像区域;对第二目标图像区域进行二值化,得到第二目标检测区的第二二值图像;从第二二值图像的前景图像中筛选出面积大于或等于缺陷面积阈值,且宽度大于或等于缺陷宽度阈值的第二目标区域;基于第二目标区域确定第二表面的缺陷区域。

87、如此,可以准确地检测出极片表面影响极片性能的缺陷区域。

- 还没有人留言评论。精彩留言会获得点赞!