一种通用型铁路预应力筋定位钢筋网加工方法与流程

本发明属于铁路预应力筋定位钢筋网焊接制作,具体涉及一种通用型铁路预应力筋定位钢筋网加工方法。

背景技术:

1、通用型铁路预应力筋定位钢筋网作为铁路预制梁的预应力筋定位装置钢筋骨架,其加工制作精度直接影响着整体预制梁的质量。通用型铁路预应力筋定位钢筋网包括底板钢筋网以及位于底板钢筋网两侧的腹板钢筋网,底板钢筋网包括两根相互平行的底板纵向钢筋,与多根垂直于底板纵向钢筋的底板横向钢筋,腹板钢筋网包括两个相互平行的腹板纵向钢筋,与多根腹板横向钢筋,其中腹板横向钢筋与腹板纵向钢筋交叉设置。

2、现有的预应力筋定位钢筋网制作通常是采用人工焊接方式,由于人工焊接操作效率较为低下,且因为人工操作误差较大,存在钢筋位置不准确,间距大小不一分布不均等情况,对工程质量产生不利影响。

3、因此,需要提供一种针对上述现有技术不足的改进技术方案。

技术实现思路

1、本发明的目的在于提供一种通用型铁路预应力筋定位钢筋网加工方法,以至少解决现有技术中存在的上述问题。

2、为了实现上述目的,本发明提供如下技术方案:

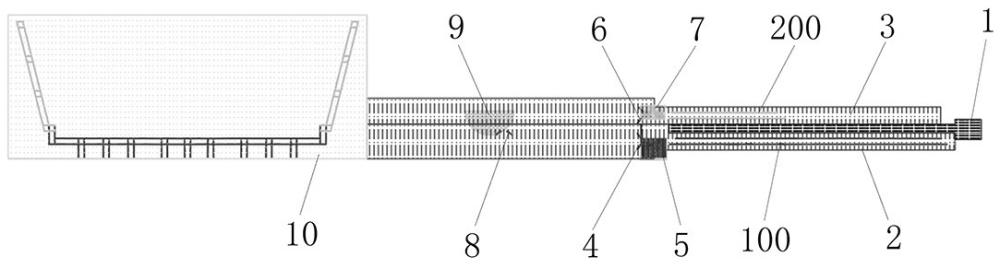

3、一种通用型铁路预应力筋定位钢筋网加工方法,包括以下步骤:

4、步骤1,通过在线记长切断机切割预应力筋定位钢筋网的底板纵向钢筋与腹板纵向钢筋,将一对底板纵向钢筋上料至第一传送装置上,将一对腹板纵向钢筋上料至第二传送装置上;

5、步骤2,第一传送装置的中部设置有第一自动焊接机,第一传送装置将底板纵向钢筋向中部输送,通过第一自动焊接机将底板横向钢筋焊接在底板纵向钢筋上;

6、第二传送装置的中部设置有第二自动焊接机,第二传送装置将腹板纵向钢筋向中部输送,通过第二自动焊接机将腹板横向钢筋焊接在腹板纵向钢筋上;

7、步骤3,第二传送装置的下游设置有旋转装置,当第一片腹板钢筋网加工完成后,由第二传送装置输送至旋转装置上;

8、在线记长切断机继续切割腹板纵向钢筋,并进行第二片腹板钢筋网的加工;

9、步骤4,在第一传送装置的下游设置有第三自动焊接机,第一传送装置将底板钢筋网的一端移动至第三自动焊接机时,第一传送装置停止输送,旋转装置带动第一片腹板钢筋网旋转,以使腹板钢筋网的端部与底板钢筋网端部对接,通过第三自动焊接机将第一片腹板钢筋网焊接在底板钢筋网的一端;

10、步骤5,旋转装置复位,第一传送装置输送底板钢筋网移动,继续加工底板钢筋网直至完成,继续加工第二片腹板钢筋网直至完成;

11、步骤6,第一传送装置将底板钢筋网另一端移动至第三自动焊接机,第二传送装置将第二片腹板钢筋网移动至旋转装置上,第一传送装置与第二传送装置停止输送;

12、步骤7,旋转装置带动第二片腹板钢筋网旋转,以使第二腹板钢筋网的端部与底板钢筋网另一端对接,通过第三自动焊接机将第二片腹板钢筋网焊接在底板钢筋网的另一端,完成一个预应力筋定位钢筋网的焊接作业;

13、步骤8,第一传送装置与第二传送装置的下游设置有过渡轨道,第一传送装置与第二传送装置开启输送,将预应力筋定位钢筋网输送至过渡轨道上,预应力筋定位钢筋网通过过渡轨道落至成品仓中;重复上述步骤开始下一片预应力筋定位钢筋网的加工。

14、如上所述的通用型铁路预应力筋定位钢筋网加工方法,优选地,所述第一传送装置与第二传送装置分别位于在线记长切断机的两侧,且所述第一传送装置与第二传送装置均平行于在线记长切断机。

15、如上所述的通用型铁路预应力筋定位钢筋网加工方法,优选地,所述第一传送装置与第二传送装置均为传送带,在传送带上成对设置有纵向卡槽;两个底板纵向钢筋分别位于第一传送装置上的一对纵向卡槽中,两个腹板纵向钢筋分别位于第二传送装置上的一对纵向卡槽中。

16、如上所述的通用型铁路预应力筋定位钢筋网加工方法,优选地,在步骤2中,在第一传送装置中部的上方设置有底板横筋储料仓,底板横筋储料仓与第一自动焊接机并列设置;

17、在第二传送装置中部的上方设置有腹板横筋储料仓,腹板横筋储料仓与第二自动焊接机并列设置。

18、如上所述的通用型铁路预应力筋定位钢筋网加工方法,优选地,所述底板横筋储料仓的底部设置有电磁开口,当底板纵向钢筋上的焊接位移动至第一自动焊接机下方时,底板横筋储料仓的电磁开口打开,使底板横向钢筋落在底板纵向钢筋的焊接位上,然后控制第一自动焊接机将底板横向钢筋焊接在底板纵向钢筋上;

19、所述腹板横筋储料仓的底部设置有电磁开口,当腹板纵向钢筋上的焊接位移动至第二自动焊接机下方时,腹板横筋储料仓的电磁开口打开,使腹板横向钢筋落在腹板纵向钢筋的焊接位上,然后控制第二自动焊接机将腹板横向钢筋焊接在腹板纵向钢筋上。

20、如上所述的通用型铁路预应力筋定位钢筋网加工方法,优选地,所述传送带上方设置有横向卡槽,所述横向卡槽与纵向卡槽呈设定角度布置,所述横向卡槽用于对底板横向钢筋、腹板横向钢筋进行定位。

21、如上所述的通用型铁路预应力筋定位钢筋网加工方法,优选地,至少一个横向卡槽与第一自动焊接机相邻设置,至少一个横向卡槽与第二自动焊接机相邻设置。

22、如上所述的通用型铁路预应力筋定位钢筋网加工方法,优选地,所述旋转装置包括旋转盘、转动电机与传动杆,转动电机通过传动杆传动连接旋转盘,所述旋转盘的外围设置有过渡斜坡,便于腹板钢筋网移动至旋转盘上;

23、所述旋转盘位于第二传送装置的上方,所述转动电机位于第二传送装置的下方,所述传动杆位于第一传送装置与第二传送装置之间。

24、如上所述的通用型铁路预应力筋定位钢筋网加工方法,优选地,所述第一自动焊接机、第二自动焊接机与旋转装置位置处均设置有位移传感器;

25、在线记长切断机、第一传送装置、第二传送装置、所述第一自动焊接机、第二自动焊接机、第三自动焊接机、底板横筋储料仓、腹板横筋储料仓与旋转装置均与控制系统信号连接。

26、如上所述的通用型铁路预应力筋定位钢筋网加工方法,优选地,所述过渡轨道为倾斜辊道,以使加工完成的预应力筋定位钢筋网经过倾斜辊道滑落至成品仓中。

27、有益效果:

28、在该预应力筋定位钢筋网加工方法中,通过在线记长切断机实现不同预应力筋定位钢筋网纵向钢筋的切割,由纵向卡槽配合横向卡槽实现对钢筋网中横向钢筋与纵向钢筋的精准定位;由第一传送装置配合第一自动焊接机实现对底板钢筋网的加工,由第二传送装置配合第二自动焊接机实现对腹板钢筋网的加工;通过旋转装置带动腹板钢筋网旋转,实现腹板钢筋网与底板钢筋网的精准对接,再由第三自动焊接机将腹板钢筋网与底板钢筋网焊接组装,实现了对预应力筋定位钢筋网加工过程的全流程精准控制,而且极大的提高了预应力筋定位钢筋网的加工效率与加工精度。

技术特征:

1.一种通用型铁路预应力筋定位钢筋网加工方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的通用型铁路预应力筋定位钢筋网加工方法,其特征在于,所述第一传送装置与第二传送装置分别位于在线记长切断机的两侧,且所述第一传送装置与第二传送装置均平行于在线记长切断机。

3.根据权利要求2所述的通用型铁路预应力筋定位钢筋网加工方法,其特征在于,所述第一传送装置与第二传送装置均为传送带,在传送带上成对设置有纵向卡槽;两个底板纵向钢筋分别位于第一传送装置上的一对纵向卡槽中,两个腹板纵向钢筋分别位于第二传送装置上的一对纵向卡槽中。

4.根据权利要求3所述的通用型铁路预应力筋定位钢筋网加工方法,其特征在于,在步骤2中,在第一传送装置中部的上方设置有底板横筋储料仓,底板横筋储料仓与第一自动焊接机并列设置;

5.根据权利要求4所述的通用型铁路预应力筋定位钢筋网加工方法,其特征在于,所述底板横筋储料仓的底部设置有电磁开口,当底板纵向钢筋上的焊接位移动至第一自动焊接机下方时,底板横筋储料仓的电磁开口打开,使底板横向钢筋落在底板纵向钢筋的焊接位上,然后控制第一自动焊接机将底板横向钢筋焊接在底板纵向钢筋上;

6.根据权利要求4所述的通用型铁路预应力筋定位钢筋网加工方法,其特征在于,所述传送带上方设置有横向卡槽,所述横向卡槽与纵向卡槽呈设定角度布置,所述横向卡槽用于对底板横向钢筋、腹板横向钢筋进行定位。

7.根据权利要求6所述的通用型铁路预应力筋定位钢筋网加工方法,其特征在于,至少一个横向卡槽与第一自动焊接机相邻设置,至少一个横向卡槽与第二自动焊接机相邻设置。

8.根据权利要求6所述的通用型铁路预应力筋定位钢筋网加工方法,其特征在于,所述旋转装置包括旋转盘、转动电机与传动杆,转动电机通过传动杆传动连接旋转盘,所述旋转盘的外围设置有过渡斜坡,便于腹板钢筋网移动至旋转盘上;

9.根据权利要求8所述的通用型铁路预应力筋定位钢筋网加工方法,其特征在于,所述第一自动焊接机、第二自动焊接机与旋转装置位置处均设置有位移传感器;

10.根据权利要求1-9任一所述的通用型铁路预应力筋定位钢筋网加工方法,其特征在于,所述过渡轨道为倾斜辊道,以使加工完成的预应力筋定位钢筋网经过倾斜辊道滑落至成品仓中。

技术总结

本发明属于铁路预应力筋定位钢筋网焊接制作技术领域,具体涉及一种通用型铁路预应力筋定位钢筋网加工方法。在该预应力筋定位钢筋网加工方法中,通过在线记长切断机实现不同预应力筋定位钢筋网纵向钢筋的切割,由纵向卡槽配合横向卡槽实现对钢筋网中横向钢筋与纵向钢筋的精准定位;由第一传送装置配合第一自动焊接机实现对底板钢筋网的加工,由第二传送装置配合第二自动焊接机实现对腹板钢筋网的加工;通过旋转装置带动腹板钢筋网旋转,实现腹板钢筋网与底板钢筋网的精准对接,再由第三自动焊接机将腹板钢筋网与底板钢筋网焊接组装,实现了对预应力筋定位钢筋网加工过程的全流程精准控制,且极大提高了预应力筋定位钢筋网的加工效率与加工精度。

技术研发人员:梁超,丁仕洪,毛江明,张振东,朱宏博,龙洪辉,张士宝

受保护的技术使用者:中铁四局集团有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!