一种降低冷连轧机组中间辊轴向力方法

本发明属于冶金行业冷轧带钢,涉及一种降低冷连轧机组中间辊轴向力方法。

背景技术:

1、连轧机组是一种用于连续轧制金属材料的设备,通常用于生产薄板和带材中。在冷连轧过程中,中间辊会产生较大的轴向力,这些力会导致辊轴的变形和磨损,从而影响轧制质量和设备寿命,导致轧制质量不稳定,产生不合格产品,增加生产成本和质量风险,且辊轴的更换和维修会增加设备停机时间和维护成本。

技术实现思路

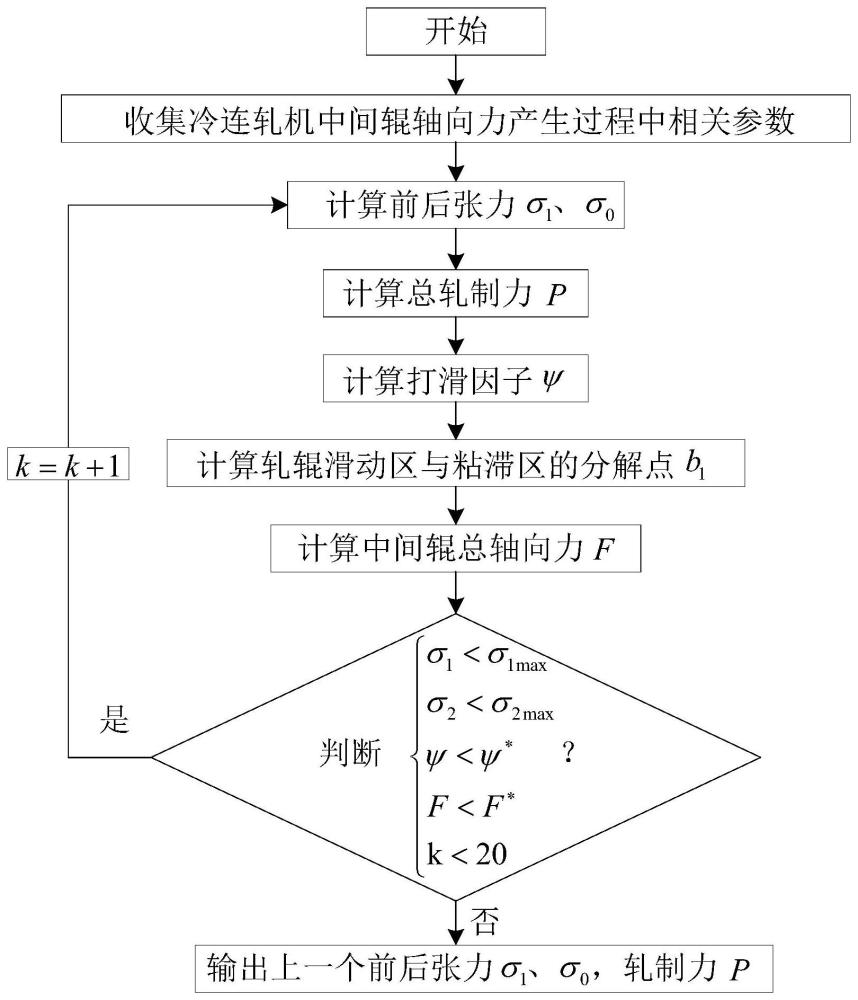

1、为了解决上述问题,本发明采用的技术方案是:一种降低冷连轧机组中间辊轴向力方法,包括以下步骤:

2、a:获取冷连轧机轴承座衬板磨损过程中的相关参数;

3、b:计算带钢的前张力和后张力;

4、c:计算总轧制压力p;

5、d:计算外摩擦系数qf;

6、e:计算打滑因子ψ;

7、f:计算工作辊与中间辊的辊间压力fwm与支撑辊与中间辊的辊间压力fbm:

8、g:计算工作辊与中间辊的单位长度的接触压力qwm;支撑辊与中间辊的单位长度的接触压力qbm;工作辊与中间辊的接触区域bwm;支撑辊与中间辊的接触区域bbm;

9、h:计算工作辊与中间辊的单位接触压力nwm(x)、支撑辊与中间辊的单位接触压力nbm(x);

10、i:计算轧辊相互接触运动时的尔戈费综合弹性系数θ;轧辊弹性影响系数kv以及两粗糙接触物体的相对接近量ε;求解出轧辊间的预位移量[δwm]与[δbm];

11、j:当两个轧辊本体的相对位移达到表面微凸体的最大切向变形,开始进入滑动状态;计算工作辊以及中间辊与中间辊滑动区与粘滞区的分解点b1与b2;

12、k:计算中间辊总轴向力;

13、l:判断:若成立,则返回步骤b,并且令张力增加系数k=k+1,若不成立,输出上一个循环前后张力σ1、σ0与轧制力p。

14、进一步地:所述获取冷连轧机轴承座衬板磨损过程中的相关参数包括:带材入口厚度h、带材出口厚度h、带材宽度b、杨氏模量e、泊松比ν、初始前张力σ1i、初始后张力σ0i、前张力增加量δσ1、后张力增加量δσ0、张力增加系数k、变形抗力km、压扁半径r′、轧辊与带钢间的摩擦系数μ、中间辊的工作侧弯辊力frw、中间辊的传动侧弯辊力frd、工作辊与中间辊的接触长度lwm、支撑辊与中间辊的接触长度lbm、工作辊直径dw、中间辊直径dm、单个微凸体顶端的半径r、微凸体不对正修正系数c、辊型曲线参数k1、k2、轧辊表面粗糙度参数ramax、辊间摩擦系数f、最大前张力σ1max、最大后张力σ0max、最大打滑因子ψ*和最大轴向力f*。

15、进一步地:所述计算前张力和后张力σ1、σ0如下:

16、

17、式中:σ1表示前张力,σ0表示后张力,σ1i表示初始前张力,σ0i表示初始后张力,δσ1表示前张力增加量,δσ0表示后张力增加量,k=0,1,2,3...20,当k=20时,前后张力达到最大值σ1max、σ0max。

18、进一步地:所述计算总轧制压力p采用如下公式如下:

19、

20、式中:δh—绝对道次压下量,δh=h-h;

21、ξ—等效张力影响系数,ξ=0.3σ1+0.7σ0

22、r′—压扁半径。

23、所述计算外摩擦系数qf的公式如下:

24、

25、式中:r表示道次压下率,

26、进一步地:所述计算打滑因子ψ,即表征打滑出现概率的参数:

27、

28、式中:r'—工作辊压扁半径;

29、δh—绝对道次压下量,δh=h-h;

30、p—总轧制压力;

31、μ—摩擦系数;

32、计算工作辊与中间辊的辊间压力fwm与支撑辊与中间辊的辊间压力fbm的公式如下。

33、

34、进一步地:所述计算工作辊与中间辊的单位长度的接触压力qwm;支撑辊与中间辊的单位长度的接触压力qbm;工作辊与中间辊的接触区域bwm;支撑辊与中间辊的接触区域bbm的公式如下:

35、

36、式中:工作辊的直径dw;中间辊的直径dm;支撑辊的直径db;工作辊与中间辊的接触长度为lwm;支撑辊与中间辊的接触长度为lbm;

37、计算工作辊与中间辊的单位接触压力nwm(x)、支撑辊与中间辊的单位接触压力nbm(x)如下。

38、

39、进一步地:所述计算轧辊相互接触运动时的尔戈费综合弹性系数θ;轧辊弹性影响系数kv以及两粗糙接触物体的相对接近量ε;求解出轧辊间的预位移量[δwm]与[δbm]公式如下:

40、

41、式中:杨氏模量e;泊松比ν;单个微凸体顶端的半径r;微凸体不对正修正系数c;辊型曲线参数k1、k2;轧辊表面粗糙度参数rmax;辊间摩擦系数。

42、进一步地,当两个轧辊本体的相对位移达到表面微凸体的最大切向变形,开始进入滑动状态;计算工作辊以及中间辊与中间辊滑动区与粘滞区的分解点b1与b2:

43、

44、所述计算中间辊总轴向力f如下:

45、

46、式中:工作辊与中间辊之间产生的轴向力f1;支撑辊与中间辊间产生的轴向力f2。

47、本发明提供的一种降低冷连轧机组中间辊轴向力方法,具有以下优点:

48、降低冷连轧机组中间辊轴向力可以减少辊轴的变形和磨损,延长辊轴的使用寿命,降低设备维护成本,可以减少辊轴的变形,提高轧制精度,满足客户对产品尺寸和表面质量的要求。降低轴向力还可以减少设备停机时间,提高生产效率和设备利用率。较低的轴向力可以提高轧制质量的稳定性,减少不合格产品的产生,提高生产效率和产品质量。降低冷连轧机组中间辊轴向力的背景和意义在于提高设备的稳定性、轧制质量和生产效率,降低维护成本和质量风险,增加设备利用率和经济效益。

技术特征:

1.一种降低冷连轧机组中间辊轴向力方法,其特征在于:包括以下步骤:

2.根据权利要求书1所述的一种降低冷连轧机组中间辊轴向力方法,其特征在于:所述获取冷连轧机轴承座衬板磨损过程中的相关参数包括:带材入口厚度h、带材出口厚度h、带材宽度b、杨氏模量e、泊松比ν、初始前张力σ1i、初始后张力σ0i、前张力增加量δσ1、后张力增加量δσ0、张力增加系数k、变形抗力km、压扁半径r′、轧辊与带钢间的摩擦系数μ、中间辊的工作侧弯辊力frw、中间辊的传动侧弯辊力frd、工作辊与中间辊的接触长度lwm、支撑辊与中间辊的接触长度lbm、工作辊直径dw、中间辊直径dm、单个微凸体顶端的半径r、微凸体不对正修正系数c、辊型曲线参数k1、k2、轧辊表面粗糙度参数ramax、辊间摩擦系数f、最大前张力σ1max、最大后张力σ0max、最大打滑因子ψ*和最大轴向力f*。

3.根据权利要求书1所述的一种降低冷连轧机组中间辊轴向力方法,其特征在于:所述计算前张力和后张力σ1、σ0如下:

4.根据权利要求书1所述的一种降低冷连轧机组中间辊轴向力方法,其特征在于:所述计算总轧制压力p采用如下公式如下:

5.根据权利要求书1所述的一种降低冷连轧机组中间辊轴向力方法,其特征在于:所述计算打滑因子ψ,即表征打滑出现概率的参数:

6.根据权利要求书1所述的一种降低冷连轧机组中间辊轴向力方法,其特征在于:所述计算工作辊与中间辊的单位长度的接触压力qwm;支撑辊与中间辊的单位长度的接触压力qbm;工作辊与中间辊的接触区域bwm;支撑辊与中间辊的接触区域bbm的公式如下:

7.根据权利要求书1所述的一种降低冷连轧机组中间辊轴向力方法,其特征在于:所述计算轧辊相互接触运动时的尔戈费综合弹性系数θ;轧辊弹性影响系数kv以及两粗糙接触物体的相对接近量ε;求解出轧辊间的预位移量[δwm]与[δbm]公式如下:

8.根据权利要求书1所述的一种降低冷连轧机组中间辊轴向力方法,其特征在于:当两个轧辊本体的相对位移达到表面微凸体的最大切向变形,开始进入滑动状态;计算工作辊以及中间辊与中间辊滑动区与粘滞区的分解点b1与b2:

技术总结

本发明一种降低冷连轧机组中间辊轴向力方法,包括以下步骤:获取冷连轧机轴承座衬板磨损过程中的相关参数;计算工作辊与中间辊的辊间压力与支撑辊与中间辊的辊间压力:计算工作辊与中间辊的单位长度的接触压力;支撑辊与中间辊的单位长度的接触压力;支撑辊与中间辊的接触区域;计算工作辊与中间辊的单位接触压力、支撑辊与中间辊的单位接触压力;计算轧辊相互接触运动时的尔戈费综合弹性系数;轧辊弹性影响系数以及两粗糙接触物体的相对接近量;求解出轧辊间的预位移量;当两个轧辊本体的相对位移达到表面微凸体的最大切向变形,开始进入滑动状态;计算工作辊以及中间辊与中间辊滑动区与粘滞区的分解点与;计算中间辊总轴向力。

技术研发人员:白振华,张冀,苏德龙,王帅,孙荣生,顾清

受保护的技术使用者:燕山大学

技术研发日:

技术公布日:2024/5/9

- 还没有人留言评论。精彩留言会获得点赞!