一种汽车防撞梁的焊接变位装置的制作方法

本发明涉及汽车防撞梁加工领域,具体是指一种汽车防撞梁的焊接变位装置。

背景技术:

1、汽车防撞梁是汽车车身结构的一个重要组成部分,它位于车辆前后保险杠内部,通常由钢材或高强度塑料等材料制成,其主要作用为吸收能量、保护乘客、提升结构稳定性等,汽车防撞梁的焊接非常关键,因为它直接关系到车辆的安全性能,在汽车制造过程中,通常会使用先进的自动化焊接技术,例如机器人焊接系统,以确保焊接质量和一致性,因此,需要配合机器人焊接系统使用的焊接变位装置提高焊接效率。

2、例如中国专利公布的一种汽车防撞梁的焊接变位装置(公开号:cn117161665a),通过对汽车防撞梁和安装梁均进行定位,减少在对汽车防撞梁和安装梁进行焊接时需要先对其进行点焊定位,提高焊接效率,例如用于焊接汽车防撞梁的焊接变位装置(公开号:cn107671474a),通过第一定位装置和第三定位装置对汽车防撞梁进行直接定位固定,通过第二定位装置对连接梁进行直接定位固定,定位固定完成后直接焊接,不需要在汽车防撞梁上设定连接梁的位置,也不需要点焊,从而大大节约了焊接时间,上述两个专利均通过对防撞梁的夹持固定以及位置变动,提高加工效率,但是两者以及现有技术并没有实现对防撞梁焊接过程的高效转移,对防撞梁的夹紧过程以及对防撞梁的容量限制,极大限制了防撞梁的焊接变位效率。

技术实现思路

1、本发明要解决的技术问题是克服上述困难,提供一种汽车防撞梁的焊接变位装置。

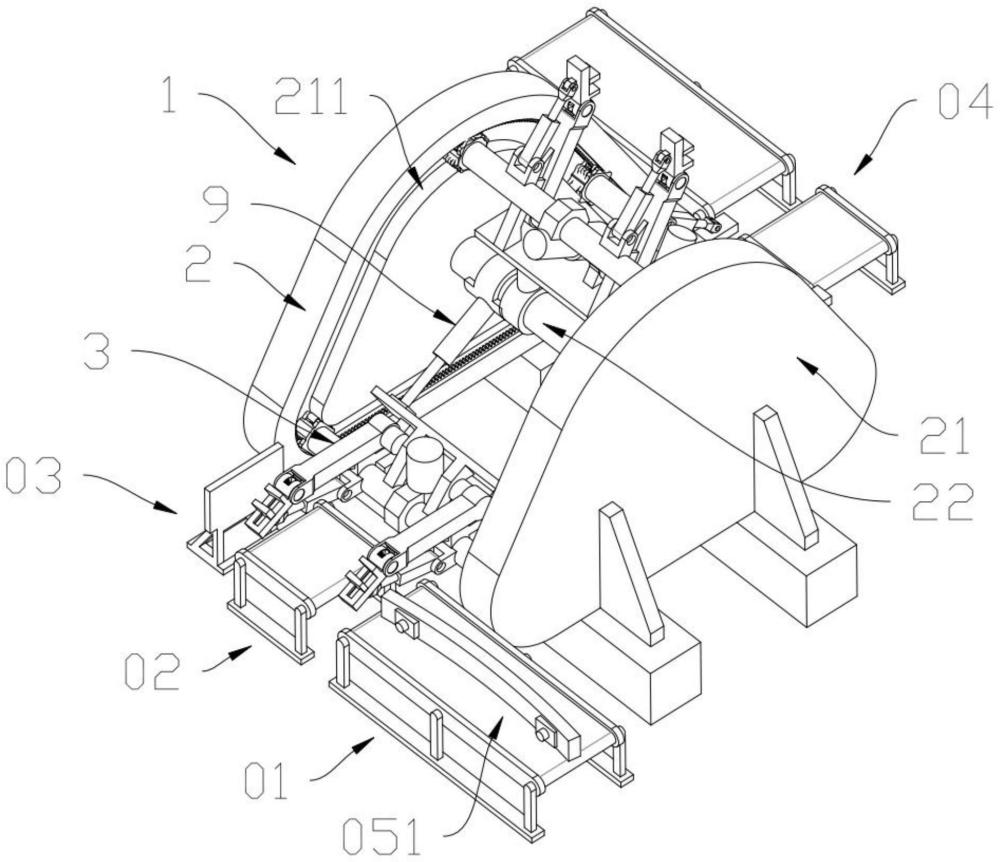

2、为解决上述技术问题,本发明提供的技术方案为:一种汽车防撞梁的焊接变位装置,包括轨道架和变位结构,所述的变位结构包括功能架,所述的功能架包括主轴,所述的主轴上设有连接架,所述的连接架上铰接设有两个支撑臂,所述的支撑臂端部设有夹持结构,所述的夹持结构底部与主轴之间铰接设有气缸,所述的主轴两端均设有行走结构,所述的功能架上设有驱动行走结构移动的动力结构,所述的轨道架包括对称设置的两块侧板,所述的侧板上设有定位槽,所述的行走结构在定位槽中移动,两个所述的侧板之间设有固定轴,所述的固定轴上转动设有与功能架连接的摆向结构。

3、作为改进:所述的夹持结构包括壳体,所述的壳体上设有夹持件一,所述的壳体后侧设有圆壳,所述的圆壳内部转动设有卷线筒,所述的壳体顶部设有滑槽,所述的壳体顶部滑动设有夹持件二,所述的夹持件二底部设有与滑槽滑动配合的滑块,所述的滑槽两侧设有线槽,所述的滑块两端伸入线槽设有驱动块,所述的线槽一端转动设有线轮,另一端连通圆壳,所述的卷线筒上缠绕有钢线,所述的钢线一端穿过线槽连接驱动块一端,所述的钢线另一端穿过另一个线槽和线轮连接驱动块另一端,通过夹持结构实现了对防撞梁的高效夹持。

4、作为改进:所述的支撑臂后端内部设有电机一,所述的电机一输出端设有链轮一,所述的支撑臂内侧设有链槽,所述的支撑臂前端设有与圆壳铰接配合的连接头,所述的卷线筒中间处设有链轮二,所述的圆壳后侧设有弧形槽,所述的链槽通过弧形槽与圆壳内侧连通,所述的链轮一和链轮二通过链条传动配合,通过支撑臂结构为夹持结构的夹持动作提供动力。

5、作为改进:所述的动力结构包括电机二和转轴,所述的电机二输出端设有蜗杆,所述的转轴上设有与蜗杆配合的涡轮,所述的转轴转动设于主轴内侧通孔中,所述的电机二和蜗杆与涡轮分别设于主轴上的固定箱二和固定箱一中,通过动力结构为变位结构的移动动作提供动力。

6、作为改进:所述的行走结构包括固定架,所述的固定架内侧转动设有齿轮,所述的齿轮一侧穿过固定架上的通孔设有花键轴,所述的转轴端部设有与花键轴配合的花键槽,所述的固定架在花键轴同侧设有与主轴端部转动配合的转台,所述的固定架内侧转动设有转轮一和转轮二,所述的转轮一和转轮二分别与定位槽内侧面和外侧面配合,所述的定位槽外侧面上设有与齿轮啮合的齿带,通过行走结构实现带动变位结构的移动动作。

7、作为改进:所述的摆向结构包括转环,所述的转环与固定轴转动配合,所述的转环上设有伸缩杆,所述的伸缩杆端部设有连接板,所述的主轴后侧设有通过连接架连接的横板,所述的连接板与横板连接,通过摆向结构,实现对变位结构在不同位置的角度控制。

8、作为改进:所述的变位结构和摆向结构围绕固定轴设有多个,相邻所述的变位结构相连接的至少一个摆向结构相邻,所述的转环边侧设有限位台,相邻所述的转环上的限位台限位配合,通过限位台防止变位结构在单独移动过程中发生碰撞

9、作为改进:所述的定位槽形状为正三角形的变形结构,所述的定位槽顶部弧形槽最小内径大于伸缩杆回缩状态下行走结构与固定轴的间距,此处弧形槽设为焊接区,所述的定位槽底部两处弧形槽与固定轴间距小于伸缩杆完全伸展状态下行走结构与固定轴的间距,两处弧形槽分别设为抓取区和放置区,限制定位槽范围。

10、本发明与现有技术相比的优点在于:本装置实现了防撞梁连续性焊接作业的高效变位,极大降低了防撞梁的夹紧过程以及对防撞梁的容量限制,提高加工效率,具体来说:

11、1、通过夹持结构与功能架和气缸配合,实现对防撞梁有效夹持的同时,改变防撞梁角度变化,使其更有利于焊接操作,且防撞梁在移动中夹紧,降低了夹紧过程对变位动作的影响;

12、2、通过动力结构与行走结构的配合,实现变位结构的自由驱动和移动动作,在限制移动驱动的定位槽内,多个单独移动的变位结构提高了防撞梁变位的容量,周期性的变位结构移动设计,提高了总体焊接效率和变位效率;

13、3、通过摆向结构和功能架配合,实现了对变位结构角度限制,使其在单独移动过程中,总体角度的限制,便于抓取、焊接和放置操作时,变位结构在相应区域合适的角度便于相应操作。

技术特征:

1.一种汽车防撞梁的焊接变位装置,包括轨道架(2)和变位结构(3),其特征在于:所述的变位结构(3)包括功能架(4),所述的功能架(4)包括主轴(41),所述的主轴(41)上设有连接架(44),所述的连接架(44)上铰接设有两个支撑臂(46),所述的支撑臂(46)端部设有夹持结构(5),所述的夹持结构(5)底部与主轴(41)之间铰接设有气缸(6),所述的主轴(41)两端均设有行走结构(8),所述的功能架(4)上设有驱动行走结构(8)移动的动力结构(7),所述的轨道架(2)包括对称设置的两块侧板(21),所述的侧板(21)上设有定位槽(211),所述的行走结构(8)在定位槽(211)中移动,两个所述的侧板(21)之间设有固定轴(22),所述的固定轴(22)上转动设有与功能架(4)连接的摆向结构(9)。

2.根据权利要求1所述的一种汽车防撞梁的焊接变位装置,其特征在于:所述的夹持结构(5)包括壳体(51),所述的壳体(51)上设有夹持件一(511),所述的壳体(51)后侧设有圆壳(512),所述的圆壳(512)内部转动设有卷线筒(53),所述的壳体(51)顶部设有滑槽(513),所述的壳体(51)顶部滑动设有夹持件二(52),所述的夹持件二(52)底部设有与滑槽(513)滑动配合的滑块(521),所述的滑槽(513)两侧设有线槽(515),所述的滑块(521)两端伸入线槽(515)设有驱动块(522),所述的线槽(515)一端转动设有线轮(516),另一端连通圆壳(512),所述的卷线筒(53)上缠绕有钢线(55),所述的钢线(55)一端穿过线槽(515)连接驱动块(522)一端,所述的钢线(55)另一端穿过另一个线槽(515)和线轮(516)连接驱动块(522)另一端。

3.根据权利要求2所述的一种汽车防撞梁的焊接变位装置,其特征在于:所述的支撑臂(46)后端内部设有电机一(461),所述的电机一(461)输出端设有链轮一(462),所述的支撑臂(46)内侧设有链槽(463),所述的支撑臂(46)前端设有与圆壳(512)铰接配合的连接头(464),所述的卷线筒(53)中间处设有链轮二(54),所述的圆壳(512)后侧设有弧形槽(514),所述的链槽(463)通过弧形槽(514)与圆壳(512)内侧连通,所述的链轮一(462)和链轮二(54)通过链条传动配合。

4.根据权利要求1所述的一种汽车防撞梁的焊接变位装置,其特征在于:所述的动力结构(7)包括电机二(71)和转轴(73),所述的电机二(71)输出端设有蜗杆(72),所述的转轴(73)上设有与蜗杆(72)配合的涡轮(74),所述的转轴(73)转动设于主轴(41)内侧通孔中,所述的电机二(71)和蜗杆(72)与涡轮(74)分别设于主轴(41)上的固定箱二(43)和固定箱一(42)中。

5.根据权利要求4所述的一种汽车防撞梁的焊接变位装置,其特征在于:所述的行走结构(8)包括固定架(81),所述的固定架(81)内侧转动设有齿轮(82),所述的齿轮(82)一侧穿过固定架(81)上的通孔设有花键轴(83),所述的转轴(73)端部设有与花键轴(83)配合的花键槽(75),所述的固定架(81)在花键轴(83)同侧设有与主轴(41)端部转动配合的转台(86),所述的固定架(81)内侧转动设有转轮一(84)和转轮二(85),所述的转轮一(84)和转轮二(85)分别与定位槽(211)内侧面和外侧面配合,所述的定位槽(211)外侧面上设有与齿轮(82)啮合的齿带(212)。

6.根据权利要求1所述的一种汽车防撞梁的焊接变位装置,其特征在于:所述的摆向结构(9)包括转环(91),所述的转环(91)与固定轴(22)转动配合,所述的转环(91)上设有伸缩杆(92),所述的伸缩杆(92)端部设有连接板(93),所述的主轴(41)后侧设有通过连接架(44)连接的横板(45),所述的连接板(93)与横板(45)连接。

7.根据权利要求6所述的一种汽车防撞梁的焊接变位装置,其特征在于:所述的变位结构(3)和摆向结构(9)围绕固定轴(22)设有多个,相邻所述的变位结构(3)相连接的至少一个摆向结构(9)相邻,所述的转环(91)边侧设有限位台(911),相邻所述的转环(91)上的限位台(911)限位配合。

8.根据权利要求6所述的一种汽车防撞梁的焊接变位装置,其特征在于:所述的定位槽(211)形状为正三角形的变形结构,所述的定位槽(211)顶部弧形槽最小内径大于伸缩杆(92)回缩状态下行走结构(8)与固定轴(22)的间距,此处弧形槽设为焊接区(24),所述的定位槽(211)底部两处弧形槽与固定轴(22)间距小于伸缩杆(92)完全伸展状态下行走结构(8)与固定轴(22)的间距,两处弧形槽分别设为抓取区(23)和放置区(25)。

技术总结

本发明公开了一种汽车防撞梁的焊接变位装置,包括轨道架和变位结构,所述的变位结构包括功能架,所述的功能架包括主轴,所述的主轴上设有连接架,所述的连接架上铰接设有两个支撑臂,所述的支撑臂端部设有夹持结构,所述的夹持结构底部与主轴之间铰接设有气缸,所述的主轴两端均设有行走结构,所述的功能架上设有驱动行走结构移动的动力结构,所述的轨道架包括对称设置的两块侧板,所述的侧板上设有定位槽,所述的行走结构在定位槽中移动,两个所述的侧板之间设有固定轴,所述的固定轴上转动设有与功能架连接的摆向结构,本装置实现了防撞梁连续性焊接作业的高效变位,极大降低了防撞梁的夹紧过程以及对防撞梁的容量限制。

技术研发人员:梅邦敏,曾杰

受保护的技术使用者:株洲富仁机械科技有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!