一种电子控制单元自动装配工作站的制作方法

本发明属于电子单元生产设备,具体涉及一种电子控制单元自动装配工作站。

背景技术:

1、印刷电路板,又称印制电路板,印刷线路板,常使用英文缩写pcba,是重要的电子部件,是电子元件的支撑体,是电子元器件线路连接的提供者。由于它是采用电子印刷技术制作的,故被称为“印刷”电路板。在印制电路板出现之前,电子元件之间的互连都是依靠电线直接连接而组成完整的线路。现在,电路面包板只是作为有效的实验工具而存在,而印刷电路板在电子工业中已经成了占据了绝对统治的地位。

2、现有的汽车电子控制单元结构大致可分为3块,底座、pcb以及外壳。底座作为电子控制单元的散热部分需与pcb紧密连接。外壳主要起到保护pcb的作用,目前针对电子控制单元采用人工装配的方式或者简易的半自动化设备,首先人工进行装配重复劳动强度高,装配质量参差不齐,工件压合锁紧有一定的危险,生产效率低,并且采用简易的半自动化设备,占地面积大,不美观。

技术实现思路

1、本发明的目的在于解决上述现有技术的不足,从而提供一种电子控制单元自动装配工作站,通过机器人代替人工搬运装配,提高了整线的生产效率,极大降低了生产事故的发生。

2、一种电子控制单元自动装配工作站,包括上料机构、装配机构、收料机构、底板上料机构及外壳上料机构;所述上料机构用于给装配机构提供pcb板,收料机构用于将装配完成的电子单元从装配机构处下料,所述上料机构与收料机构分设在装配机构两侧,所述收料机构与上料机构的结构相同;

3、所述上料机构包括两个上料小车,两个所述上料小车并排定位在两组轨道限位槽组内,两个所述上料小车后侧有可移动上料小车内pcb料盘的移载模块;

4、所述装配机构包括定位台、用于装配底板与pcb板的装配台a、用于装配底板与外壳的装配台b、机器人a及机器人b

5、定位台、装配台a及装配台b从左至右并排设置;

6、所述底板上料机构设在定位台一侧,所述装配台a一侧有螺丝上料机构,另一侧有锁螺丝机构a;所述外壳上料机构设在装配台b一侧,装配台b另一侧有锁螺丝机构b。

7、所述移载模块包括料叉、上下移载模块及左右移载模块,料叉包括u型框架,u型框架的开口两端对称装有取料气缸,取料气缸顶端装有夹爪;

8、上下移载模块包括移动架,在移动架的横板上下两端装有上下两个同步带轮,上下同步带套装在上下两个同步带轮上,移动板与上下同步带的左侧连接,u型框架的一端固定在移动板上,上下同步带两侧的横板上设有滑轨,移动板背部固定有与滑轨配合的滑块,横板上端的上同步带轮与电机连接;

9、左右移载模块包括分装在机架背板左右两端的两个同步带轮,左右同步带装在左右两个同步带轮上,移动架固定在左右同步带前侧,左右同步带上下两端的机架背板上设有滑轨,移动架上固定有与滑轨配合的滑块。

10、每组所述轨道限位槽组由两个并排的轨道限位槽组成。

11、上料小车包括底板,pcb料盘最层码放在底板上,底板四边立有限位pcb料盘的定位挡板,底板下部有滚轮,底板下部左右两侧滚轮对应定位在轨道限位槽组的两个轨道限位槽内,其中一个定位挡板上装有把手。

12、所述机器人a与机器人b并排装在两个直线模组一上,直线模组一的安装板与机架固定;所述锁螺丝机构a及锁螺丝机构b并排装两个直线模组二上,直线模组二固定在支架上。

13、所述定位台包括定位底座,定位底座前侧凸出有前挡板,后侧有与前挡板配合定位的后推板,后推板装在后定位气缸伸缩杆顶端,定位底座右侧凸出有右挡板,左侧有与右挡板配合定位的左推板,左推板装在左定位气缸伸缩杆顶端,右挡板中部内凹有让位机器人a的缺口。

14、所述装配台a及装配台b两侧分别有至少一个压紧装置,压紧装置包括压紧横杆,压紧横杆一端装在旋转压紧气缸顶端,另一端下部垂直装有压紧竖杆。

15、所述装配台a与装配台b之间有扫码机构。

16、所述底板上料机构、外壳上料机构均为由底壁、左右侧壁及后侧壁围成的u型开口槽,u型开口槽前侧为上料口端,后侧为下料口端,下料后端的左右侧壁后侧对称开有让位机器人的缺口。

17、所述底板上料机构、外壳上料机构倾斜设置,所述底板上料机构、外壳上料机构的出料口端低于下料口端的水平高度。

18、与现有技术相比本发明投入生产后自动化程度高,产品一致性好。通过机器人代替人工搬运装配,提高了整线的生产效率,极大降低了生产事故的发生。

19、电子控制单元自动装配工作站,提高了装配质量,解决了人工装配有危险性的难题,工作站结构紧凑规整便于工厂管理以及规模化生产。

20、与现有生产线相比,该产线节省了手工作业95%以上的人力,产品质量稳定性也得到极大提升。

技术特征:

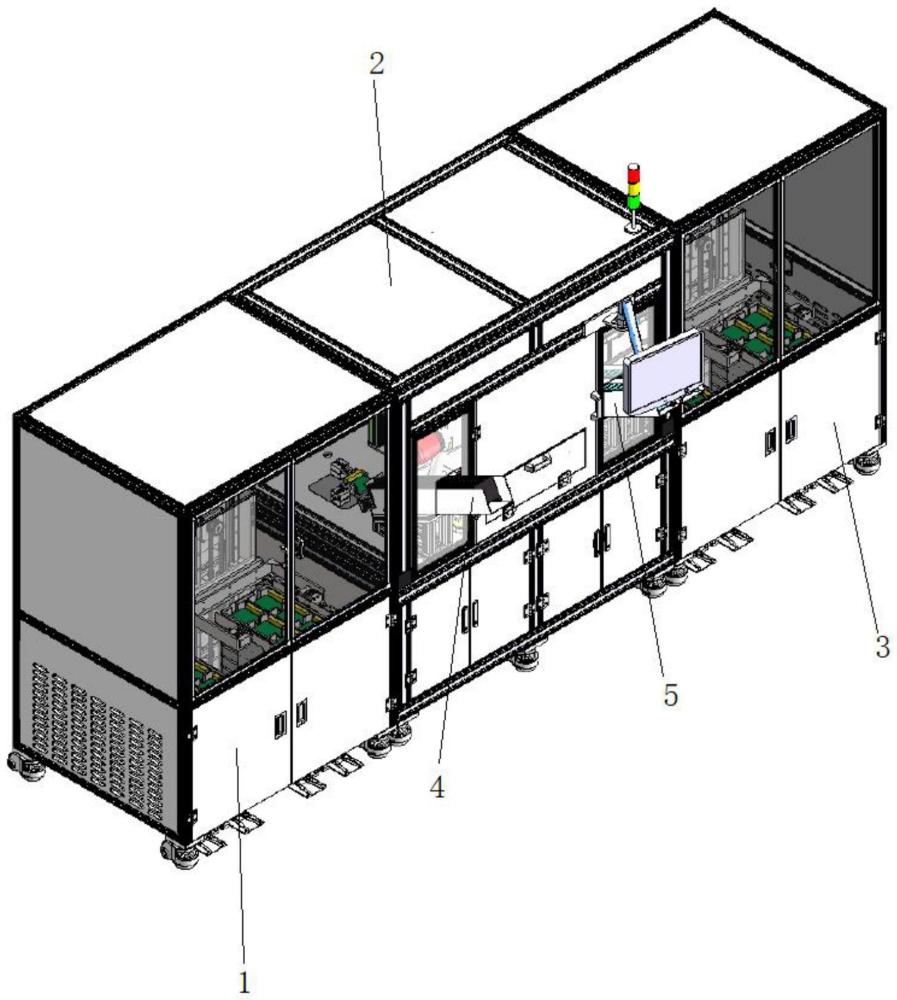

1.一种电子控制单元自动装配工作站,其特征在于:包括上料机构(1)、装配机构(2)、收料机构(3)、底板上料机构(4)及外壳上料机构(5);所述上料机构(1)用于给装配机构(2)提供pcb板,收料机构(3)用于将装配完成的电子单元从装配机构(3)处下料,所述上料机构(1)与收料机构(3)分设在装配机构(2)两侧,所述收料机构(3)与上料机构(1)的结构相同;

2.根据权利要求1所述的一种电子控制单元自动装配工作站,其特征在于:所述移载模块包括料叉(104)、上下移载模块及左右移载模块,料叉(104)包括u型框架(1010),u型框架(1010)的开口两端对称装有取料气缸(107),取料气缸(107)顶端装有夹爪(108);

3.根据权利要求1所述的一种电子控制单元自动装配工作站,其特征在于:每组所述轨道限位槽组由两个并排的轨道限位槽(102)组成。

4.根据权利要求1或3所述的一种电子控制单元自动装配工作站,其特征在于:上料小车(101)包括底板(1014),pcb料盘(103)最层码放在底板(1014)上,底板(1014)四边立有限位pcb料盘(103)的定位挡板(1015),底板(1014)下部有滚轮(1016),底板(1014)下部左右两侧滚轮对应定位在轨道限位槽组的两个轨道限位槽(102)内,其中一个定位挡板(1015)上装有把手。

5.根据权利要求1所述的一种电子控制单元自动装配工作站,其特征在于:所述机器人a与机器人b并排装在两个直线模组一(209)上,直线模组一(209)的安装板(2014)与机架固定;所述锁螺丝机构a(206)及锁螺丝机构b(207)并排装两个直线模组二上,直线模组二固定在支架(2010)上。

6.根据权利要求1所述的一种电子控制单元自动装配工作站,其特征在于:所述定位台(205)包括定位底座(2050),定位底座(2050)前侧凸出有前挡板(2051),后侧有与前挡板配合定位的后推板,后推板装在后定位气缸(2052)伸缩杆顶端,定位底座(2050)右侧凸出有右挡板(2053),左侧有与右挡板(2053)配合定位的左推板,左推板装在左定位气缸(2054)伸缩杆顶端,右挡板(2053)中部内凹有让位机器人a的缺口。

7.根据权利要求1所述的一种电子控制单元自动装配工作站,其特征在于:所述装配台a(201)及装配台b(202)两侧分别有至少一个压紧装置,压紧装置包括压紧横杆(2012),压紧横杆一端装在旋转压紧气缸(2011)顶端,另一端下部垂直装有压紧竖杆(2013)。

8.根据权利要求1或7所述的一种电子控制单元自动装配工作站,其特征在于:所述装配台a(201)与装配台b(202)之间有扫码机构(208)。

9.根据权利要求1所述的一种电子控制单元自动装配工作站,其特征在于:所述底板上料机构(4)、外壳上料机构(5)均为由底壁、左右侧壁及后侧壁围成的u型开口槽,u型开口槽前侧为上料口端,后侧为下料口端,下料后端的左右侧壁后侧对称开有让位机器人的缺口。

10.根据权利要求1或9所述的一种电子控制单元自动装配工作站,其特征在于:所述底板上料机构(4)、外壳上料机构(5)倾斜设置,所述底板上料机构(4)、外壳上料机构(5)的出料口端低于下料口端的水平高度。

技术总结

一种电子控制单元自动装配工作站,包括上料机构、装配机构、收料机构、底板上料机构及外壳上料机构;上料机构与收料机构分设在装配机构两侧,收料机构与上料机构的结构相同;上料机构包括两个上料小车,两个上料小车并排定位在两组轨道限位槽组内,两个上料小车后侧有可移动上料小车内PCB料盘的移载模块;装配机构包括定位台、装配台A、装配台B、机器人A及机器人B定位台、装配台A及装配台B从左至右并排设置;底板上料机构设在定位台一侧,装配台A一侧有螺丝上料机构,另一侧有锁螺丝机构A;外壳上料机构设在装配台B一侧,装配台B另一侧有锁螺丝机构B。提高了整线的生产效率,极大降低了生产事故的发生。

技术研发人员:朱豫,吴坤

受保护的技术使用者:湖北东禾电子科技有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!