用于在多级装置中热成型结构部件的方法与流程

背景技术:

1、在汽车构造领域中,轻量材料或部件的开发和实施正变得越来越重要,以满足用于轻量构造的标准。对重量减轻的需求尤其受减少co2排放物的目标驱动。日益增长的对乘员安全的关注也导致采用在碰撞期间改善车辆的整体性和同时改进能量吸收的材料。

2、被称为热成型模压淬火(hfdq)(也称为热冲压或加压淬火)的工艺使用例如硼钢片材来创建具有超高强度钢(uhss)属性的冲压部件,所述超高强度钢具有例如1.500mpa或2.000mpa或甚至更高的拉伸强度。与其他材料相比,强度的增加允许使用更薄规格的材料,这导致重量节省超过常规冷冲压软钢部件。

3、为了在热冲压工艺之前、热冲压工艺期间或热冲压工艺之后改善腐蚀保护,可以应用涂层。例如,已知使用al-si涂层或zn涂层。

4、取决于基础钢材料的成分,可能需要对坯料进行淬火(即迅速冷却)以实现高拉伸强度。还已知可以通过以较低的冷却速度通过空气冷却将其冷却至室温而硬化的钢材料的示例。这些钢可以被称为“空气可硬化”钢。

5、可以以如下方式执行热冲压工艺:通过例如炉系统将待被热成型的坯料加热到预定温度,例如加热到或超过奥氏体化温度,以降低坯料的强度,即,便于热冲压工艺。例如可以通过压制系统和温度控制来形成加热的坯料该压制系统具有比坯料低的温度(例如室温),因此可以执行利用温度差的成形工艺和热处理。

6、热冲压工艺可以包括传送器或转移设备,其将加热的坯料从炉转移到被配置成压制坯料的压制工具。从炉系统上游,可以设置用于直接从钢卷切割坯料的切割系统。

7、已知使用用于制造热成型元件的多级压制装置。多级压制装置可以包括多个工具,所述多个工具被配置为在不同的坯料上同时执行不同的操作。通过这样的布置,多个坯料可以在压制装置的每个冲程期间同时经历不同的制造步骤。多级装置的效率和性能可能高于采用多个不同机器或装置进行不同制造步骤(例如激光修整或硬切割)的系统。

8、当使用镀锌钢坯料时,在热成型工艺之前需要将坯料冷却至一定温度,以减少或最小化诸如微裂纹的问题。一旦坯料被冷却,则将其从外部预冷却工具转移到多级压制装置。

9、ep3067129 a1公开了用于制造热成型的结构部件的压制系统。该系统包括固定的下部主体、移动的上部主体和被配置为提供移动的上部主体相对于固定的下部主体的向上和向下的压制移动的机构。该系统还包括冷却/加热工具,该冷却/加热工具被配置为冷却和/或加热具有局部不同的微观结构和机械性能的先前加热的坯料,该冷却/加热工具包括:匹配的上部模具和下部模具,并且上部模具和下部模具包括适于在具有局部不同的微观结构和机械属性的坯料的区域的不同温度下操作的两个或更多个模具块,以及被配置为拉制坯料的压制工具,其中,该压制工具布置在冷却/加热工具的下游。该系统特别旨在创建“软区域”,以便提高由(22mnb5)制成的部件在特定区域的延展性和能量吸收。22mnb5硼钢的这种使用要求在冷却/加热工具的不同模具块之间和后续处理工具下游之间进行特定的温度控制,以实现不同的微观结构和对应的不同特性。

10、ep3067128 a1公开了一种用于制造热成型结构部件的多级压制系统。该系统包括固定的下部主体、移动的上部主体和被配置为提供移动的上部主体相对于固定的下部主体的向上和向下的压制移动的机构。该系统还包括冷却工具,该冷却工具被配置为冷却先前加热的坯料,该冷却工具包括:匹配的上部模具和下部模具,该下部模具通过一个或多个下偏置元件连接到下部主体和/或该上部模具通过一个或多个上偏置元件连接到上部主体。该系统还包括被配置为拉伸坯料的压制工具,其中该压制工具被布置在冷却工具的下游。该系统特别旨在使用镀锌的超高强度钢。

11、与使用镀锌钢有关的一个缺点是,在坯料上会形成氧化锌层。在许多应用中,在制造工艺之后需要去除或还原氧化锌层。例如,可以使用喷丸处理来部分或全部去除氧化锌层。而且,具有alsi涂层的部件通常比具有zn涂层的部件更好焊接。

12、本公开内容寻求提供多级工艺和装置的改进。

技术实现思路

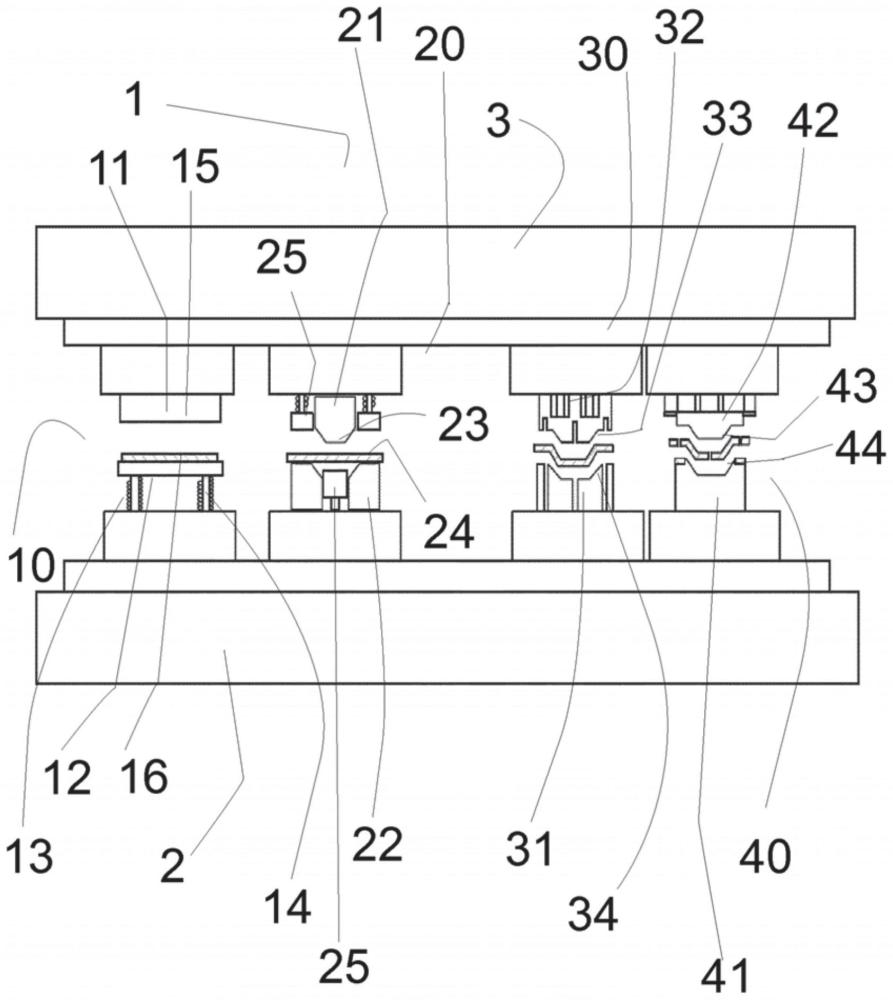

1、在第一方面,提供一种用于在多级装置中热成型结构部件系统的方法。所述多级装置包括:下部主体、移动的上部主体、配置为提供所述移动的上部主体相对于所述下部主体的向上和向下压制运行的机构,以及配置为拉制坯料的压制工具。所述压制工具包括:上部匹配压制模具和下部匹配压制模具,每个压制模具包括在使用时面向坯料的一个或更多个工作表面,且上部压制模具连接到所述上部主体且下部模具连接到所述下部主体。所述多级装置还包括附加工具,所述附加工具包括:上部模具和下部模具,所述上部模具和下部模具包括在使用时面向坯料的一个或更多个工作表面,且所述附加工具的下部模具连接所述下部主体且所述附加工具的上部模具连接到所述上部主体。所述方法包括:提供由超高强度钢(uhss)制成的、涂有铝硅合金涂层的坯料;将所述坯料加热至奥氏体化温度之上;以及在所述压制工具中拉制所述坯料并在上述压制工具和所述附加工具之间转移所述坯料。

2、根据此方面,使用具有铝硅合金涂层的uhss钢坯料,使得不需要喷丸处理(shotblasting)来部分地或全部地去除氧化锌层。使用多级装置可以提高总产量。

3、通过将压制工具和附加工具的上部模具连接至移动的上部主体的方式将工具集成在相同的装置中,可以减少压制工具和附加工具之间的转移时间,因此可以优化工艺且可以提高生产率。同时,可以改善坯料在不同工艺步骤期间的温度。

4、在一些实施例中,所述附加工具是冷却工具,所述冷却工具被布置在成型工具的上游,且所述方法包括冷却完全加热的坯料。

5、在一些实施例中,所述冷却工具的模具包括传导冷却水的通道。所述冷却工具的模具替代地或附加地包括传导空气的通道。

6、在一些实施例中,坯料可以被加热至的奥氏体化温度可以是ac3温度,且冷却完全加热的坯料包括将所述坯料冷却至600℃-800℃之间的温度,具体地650℃-700℃之间的温度。

7、在一些实施例中,可以以50℃/s和300℃/s之间的速率冷却所述坯料。

8、在一些实施例中,在拉制之前坯料在成型工具中的温度在550℃-650℃范围内。

9、在一些实施例中,所述附加工具是加热工具,所述加热工具布置在成型工具的上游,并且将所述坯料加热至奥氏体化温度以上包括在炉中将坯料加热至第一温度,并且在加热工具中将坯料从第一温度加热至第二温度。

10、在一些实施例中,所述坯料可以由uhss制成,所述uhss按重量百分比包括0.15%-0.25%的c、最多0.5%的si、最多2.50%的mn、0.002%-0.005%的b以及最多0.05%的cr。在一些实施例中,所述uhss还可以包括al、ti、p和mo。

11、在一些实施例中,所述坯料可以由uhss制成,所述uhss按重量百分比包括0.15%-0.25%的c、最多1%的si、最多2.50%的mn、0.002%-0.005%的b以及0.5%-0.7%的cr。

12、在一个替代实施方案中,所述uhss材料按重量百分比包括0.15%-0.25%的c、最多0.5%的si、最多2.50%的mn、0.002%-0.005%的b以及最多0.5%的cr,优选地大约0.3%的cr。在一些实施例中,所述uhss还可以包括al、ti、p和mo。

13、在一些实施例中,所述多级装置还可以包括在所述压制工具下游的第一后续操作工具,所述第一后续操作工具包括上部第一后续操作模具和下部第一后续操作模具,所述上部第一后续操作模具和下部第一后续操作模具包括在使用时面向坯料的一个或更多个工作表面,并且所述下部第一后续操作模具连接到所述下部主体且所述上部第一后续操作模具连接到所述上部主体。

14、在一些实施例中,所述第一后续操作工具可以包括温度控制系统,用于在第一后续操作期间控制所述坯料的温度,所述温度控制系统可选地包括在上部第一后续操作模具和下部第一后续操作模具中的热电偶。

15、在一些实施例中,所述第一后续操作工具的模具可以包括传导冷却水或冷却空气的通道。

16、在一些实施例中,所述第一后续操作工具的模具可以包括传导热液体或传导热的一个或多个加热器或通道。

17、在一些实施例中,所述多级装置还可以包括在所述第一后续操作工具下游的第二后续操作工具,所述第二后续操作工具包括上部第二后续操作模具和下部第二后续操作模具,所述上部第二后续操作模具和下部第二后续操作模具包括在使用时面向坯料的一个或更多个工作表面,并且所述下部第二后续操作模具连接到所述下部主体且所述上部第二后续操作模具连接到所述上部主体。

18、在一些实施例中,所述第二后续操作工具的模具可以包括温度控制系统,用于在第二后续操作期间控制所述坯料的温度,所述温度控制系统可选地包括在模具中的热电偶。

19、在一些实施例中,所述第二后续操作工具可以包括传导冷却水或冷却空气的通道和/或传导热液体的一个或更多个加热器或通道。

20、通过将包括后续操作工具的多个工具集成在所述多级装置中,不需要单独的激光切割系统和工艺。

21、在一些实施例中,所述压制工具的模具可以包括传导冷却水的通道和/或传导空气的通道。

22、在一些实施例中,可以将坯料加热到860℃和910℃之间的奥氏体化温度。

23、在一些实施例中,所述方法还包括在成型期间冷却所述坯料。可选地,成型期间可以将所述坯料冷却至450℃至250℃之间的温度,优选地320℃和280℃之间的温度。

24、在一些实施例中,当离开所述多级装置时所述坯料的温度可以在200℃以下。

25、在第二方面,提供了一种具有铝硅合金涂层的超高强度钢(uhss)在热成型工艺中的用途。所述热成型工艺包括:将由uhss制成的、具有铝硅合金涂层的坯料加热至奥氏体化温度之上;以及在多级装置中使加热的坯料成型,所述多级装置包括集成在所述多级装置中的冷却工具和成型工具,所述冷却工具布置在所述成型工具上游。

26、通过在成型步骤之前集成冷却步骤,可以减少成型步骤的循环时间。然后可以使集成在多级装置中的其他步骤(诸如切割操作)与成型步骤同步,并且相应地可以减少循环时间。

27、在一些实施例中,所述多级装置可以仅结合冷却工具和成型工具,所述冷却工具被布置在所述成型工具的下游。在此情况下,将预冷却集成在装置中的一个优点可以是,即使在减少的循环时间下,对于在成型结束时得到的坯料/产品而言,也可以达到足够低的温度。然后可以避免可能引起诸如扭曲的变形。

28、在另一方面,提供了具有铝硅合金涂层的超高强度钢(uhss)在热成型工艺中的用途。所述热成型工艺包括:将由uhss制成的、具有铝硅合金涂层的坯料加热至奥氏体化温度之上;以及在多级装置中使加热的坯料成型,所述多级装置包括集成在所述多级装置中的多个工具,其中,所述uhss按重量百分比包括0.20%-0.25%的c、0.75%-1.5%的si以及1.50%-2.50%的mn。优选地,所述uhss按重量百分比包括0.21%-0.25%的c、1.05%-1.33%的si以及2.06%-2.34%的mn。

29、这样的uhss在成型期间不需要大量冷却,以用于获得具有超高强度特性的马氏体微观结构。代替地,这样的uhss至少在一些情况下可以简单地通过周围空气而被硬化。因此,当在冷却工具中不要求大量冷却时,多级工艺的循环时间可以被缩短。因此,工艺的产量可以相应地增加。

30、在一些实施例中,所述uhss按重量百分比可以包括大约0.22%的c、1.2%的si、2.2%的mn。

31、在一些实施例中,所述uhss还可以包括mn、al、ti、b、p、s、n。其余部分由铁(和杂质)构成。

32、在仍另一方面,提供了一种具有铝硅合金涂层的超高强度钢(uhss)在热成型工艺中的用途。所述热成型工艺包括:将由uhss制成的、具有铝硅合金涂层的坯料加热至奥氏体化温度之上;以及在多级装置中使加热的坯料成型,其中所述uhss为空气可硬化钢。

33、在一些实施例中,所述uhss为非空气可硬化钢。非空气可硬化钢需要被迅速冷却,以将奥氏体转变成马氏体。通过利用自然的空气冷却使它们冷却至室温的方式不能使这些钢完全硬化。可能需要比空气冷却速率更高的冷却速率,以将奥氏体转变成马氏体。例如,非空气可硬化钢可能需要高于25℃/s的临界冷却速率,以将奥氏体完全转变成马氏体。该临界冷却速率在此应被理解为完全马氏体结构形成的最慢冷却速率。

34、在一些实施例中,非空气可硬化钢可以是22mnb5钢。1500p是22mnb5钢的一个实施例。下文按重量百分比计概述了的组分(其余为铁(fe)和不可避免的杂质):

35、 c si mn p s cr ti b n 0.24 0.27 1.14 0.015 0.001 0.17 0.036 0.003 0.004

36、在热冲压模具淬火工艺之后,1500p可以具有例如1.100mpa的屈服强度,以及1.500mpa的极限拉伸强度。

37、2000是具有甚至更高的强度的另一种硼钢。在热冲压模具淬火工艺之后,2000的屈服强度可以是1.400mpa或更大,且极限拉伸强度可以在1.800mpa以上。2000的成分按重量包括最多0.37%的碳、最多1.4%的锰、最多0.7%的硅以及最多0.005%的硼。

38、在仍另一方面中,所述热成型工艺包括:将由uhss制成的、具有铝硅合金涂层的坯料加热至奥氏体化温度之上;以及在多级装置中使加热的坯料成型,其中,所述uhss为非空气可硬化钢。可以以不足以使奥氏体的总量完全转变成马氏体的冷却速率来冷却所述坯料,即,至少在工艺的一些部分期间,冷却速率可以低于钢的临界冷却速率。使用非空气可硬化钢的结果可能是,在成形工艺结束时,钢的微观结构将不是完全的马氏体,因此具有较高的贝氏体百分比。因此,通过利用此工艺热成型的坯料所获得的强度(例如拉伸强度和/或屈服强度)可能低于热成形的坯料被完全硬化的情况。尽管这些产品的强度可能略微低于冷却速率高于临界冷却速率的工艺中的产品的强度,但是可以减少这些产品的循环时间,并且仍然可以得到具有期望强度和刚度要求的部件。

39、在仍另一方面中,提供了一种用于使结构部件热成型的方法。所述方法包括:提供由超高强度钢(uhss)制成的、具有铝硅合金涂层的坯料;将所述坯料加热至奥氏体化温度之上;在冷却工具中冷却所述坯料;将所述坯料从冷却工具转移到压制工具;以及在压制工具中拉制所述坯料。在此,所述冷却工具和压制工具集成在多级装置中。

40、在一些实施例中,当uhss为非空气可硬化钢时,在多级装置中热成型之后,该非空气可硬化钢的屈服强度可以在500-1600mpa范围内,且其极限拉伸强度可以在1000-2000mpa范围内。在一些实施例中,在多级装置中热成型之后,该非空气可硬化钢的屈服强度可以在700-1400mpa范围内,且其极限拉伸强度可以在1200-1800mpa范围内。在一个有利实施例中,在多级装置中热成型之后,该非空气可硬化钢的屈服强度可以在900-1100mpa范围内,且其极限拉伸强度可以在1400-1600mpa范围内。

41、在一些实施例中,该非空气可硬化uhss按重量百分比可以包括0.20%-0.50%的c,优选地0.30%-0.40%的c、0.10%-070%的si、0.65%-1.60%的mn以及0.001%-0.005%的b。另外,该非空气可硬化uhss可以包括最多0.025%的p、最多0.01%的s、最多0.80%的cr,更优选地,最多0.35%的cr以及最多0.040%的ti。

42、在仍另一方面,提供了通过本文公开的方法或用途中的任一个能够获得的部件。

- 还没有人留言评论。精彩留言会获得点赞!