一种集装箱角件加工用端面加工设备的制作方法

本技术涉及一种端面加工设备,具体是指一种集装箱角件加工用端面加工设备。

背景技术:

1、集装箱角件生产线包含四部分,分别包括:用于对完成铸造加工后的工件进行切割的火焰切割系统;用于对完成切割后的工件进行六个面进行铣削加工的铣削加工设备;用于对端面铣削后的工件进行棱边打磨的磨边设备;以及用于对完成端面铣削和磨边后的工件进行检测的在线检测系统。其具体加工过程为:集装箱角件通过模具成形,形成一组多个集装箱角件,多个集装箱角件与浇筑冒口相连接;整组集装箱角件通过滚筒传输带传送进入自动火焰割系统,以将整组集装箱角件切割分解成多个独立的集装箱角件;尔后,单个集装箱角件传输进入铣削加工设备内,以对集装箱角件的六个平面进行铣削加工;铣完六个平面的集装箱角件传输进入磨边设备,分别打磨集装箱角件的十二条棱边,去除毛刺和飞边;加工完成的集装箱角件传送至在线检测平台,通过检测将不合格产品分拣传输到人工待检区,合格产品通过出料滚筒传输至成品区域。

2、现有的用于对集装箱角件的六个平面进行铣削加工的端面加工设备在实际使用过程中,需要通过相应的工装夹具以对完成切割成单个独立的工件进行装夹,再将装夹到位的工件输送往对应的工位进行端面铣削处理,完成一个端面的铣削处理后,再换方向对工件进行装夹,以对工件的不同端面进行铣削加工。为提升对集装箱角件端面铣削加工效率,能够同步对工件的两个端面进行铣削加工的双面铣床开始被尝试使用,但是由于现有的工装夹具在对集装箱角件进行固定时,易与双面铣床的两个主轴头产生位置干涉,导致双面铣床无法被顺利用于集装箱角件的双端面同步铣削加工,很是麻烦。

3、因此,通过工装夹具的改进设计,设计一款既能够有效对工件形成稳定的装夹,且在对工件形成稳定装夹的同时还不会与双面铣床的两个主轴头的位置产生干涉,从而使双面铣床能够被顺利运用到集装箱角件的两个端面的同步铣削加工中,进而有效提升对集装箱角件端面铣削加工效率的集装箱角件加工用端面加工设备是本实用新型的研究目的。

技术实现思路

1、针对上述现有技术存在的技术问题,本实用新型在于一种集装箱角件加工用端面加工设备,该集装箱角件加工用端面加工设备能够有效解决上述现有技术存在的技术问题。

2、本实用新型的技术方案是:

3、一种集装箱角件加工用端面加工设备,包括至少一套双面铣床,所述双面铣床的中部分别可移动设置有相应的工件安装平台,工件安装平台上分别固接有相应的工件固定用工装夹具,所述工装夹具包括:

4、工件承接机构,包含固定装置于所述工件安装平台上的固定基座、以及固定装置于所述固定基座上的工件限位块;

5、工件锁紧机构,包含按间隔固接于所述固定基座上的若干个立臂,所述工件限位块分别设置于相邻两个立臂之间,所述立臂的顶部分别向外固接有相应的导向支撑件,所述导向支撑件之间可移动安装有一相应的固定横梁,所述固定横梁在与所述工件限位块相对应的位置上分别向下可移动设置有相应的压紧件,所述压紧件分别由相应的伸缩驱动机构进行升降驱动;

6、横梁驱动机构,用于驱动所述固定横梁沿所述导向支撑件进行来回移动,工件的底部固定卡接到所述工件限位块上,所述固定横梁在所述横梁驱动机构的驱动下移动至所述工件限位块的上部,所述压紧件在所述伸缩驱动机构的驱动下分别下行并固定压紧在工件的上端面上。

7、所述固定基座的两侧面分别向内倾斜设置,所述导向支撑件的上端面呈水平状设置,导向支撑件的底端面向上倾斜设置。

8、所述导向支撑件的上端面分别向上固接有相应的导轨,所述固定横梁的底部分别设置有与所述导轨相适配的滑槽,通过所述滑槽与所述导轨配合将所述固定横梁可移动安装到所述导向支撑件上。

9、所述伸缩驱动机构采用伸缩油缸、所述横梁驱动机构采用伸缩气缸。

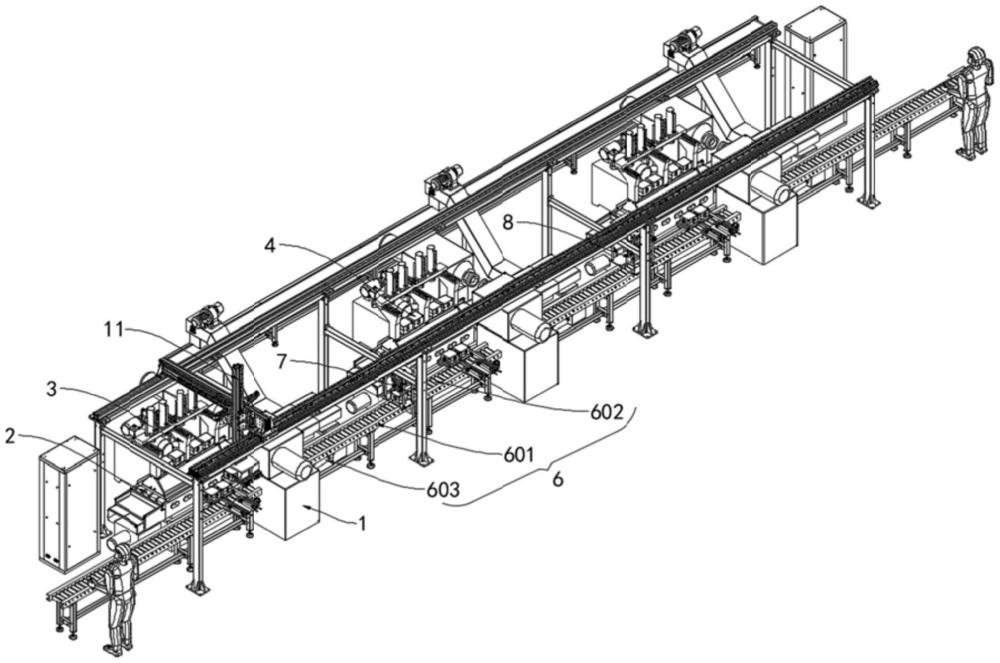

10、所述双面铣床为三套,三套双面铣床按间隔并排设置,且所述三套双面铣床的前侧分别设置有相应的滚筒传输机构,所述滚筒传输机构包含机架、以及并排可转动安装于所述机架上的多个传送辊,所述传送辊通过链传动方式传动连接到相应的第一驱动电机上;位于中间的双面铣床前侧的滚筒传输机构上设置有一可用于将工件的前后侧面转动至左右侧面的转动换向机构;位于最后的双面铣床前侧的滚筒传输机构上设置有一可用于将工件的上下侧面翻转至左右侧面的翻转换向机构。

11、所述滚筒传输机构在与所述双面铣床相连接的一端分别设置有上料平台,所述上料平台的外侧分别设置有用于将工件推动至所述上料平台上的推料气缸。

12、所述集装箱角件加工用端面加工设备还包括三轴上下料机械手,所述三轴上下料机械手包含设置于所述三套双面铣床的两侧的支撑滑轨,所述支撑滑轨上可纵向移动安装有相应的移动滑轨,所述移动滑轨上可横向移动安装有相应的移动座,所述移动座上可升降安装有相应的升降臂,所述移动滑轨、移动座、以及升降臂分别由相应的第二驱动电机与相应的固定齿条配合进行移动驱动;所述升降臂的底部设置有n型固定板,所述n型固定板的内侧设置有端部呈斜面设置的托板,n型固定板的外侧固定装置有用于将工件夹紧到n型固定板的内侧的夹紧气缸,所述工件夹紧到位时,所述托板的端部插接在所述工件的内侧底部。

13、所述转动换向机构包含固接于所述滚筒传输机构上的第一支架,所述第一支架的顶部固定装置有一相应的第一换向升降气缸,所述第一换向升降气缸的输出轴端向下连接有第一旋转气缸,所述第一旋转气缸的输出轴端向下连接有一用于对工件进行夹紧的第一气动夹爪。

14、所述翻转换向机构包含固接于所述滚筒传输机构上的第二支架,所述第二支架的顶部可横向移动安装有一组相应的衔接导轨,所述衔接导轨上可横向移动安装有一相应的衔接座板,所述衔接座板由相应的座板驱动气缸进行驱动,且所述衔接座板向下固接有第二换向升降气缸,所述第二换向升降气缸的输出轴端向下连接有n形安装板,所述n形安装板上可转动安装有驱动轴,所述驱动轴由固定装置于所述n形安装板外侧的第二旋转气缸进行转动驱动,且所述驱动轴向下固接有一用于对工件进行夹紧的第二气动夹爪。

15、位于最后的双面铣床的后侧设置有一所述滚筒传输机构,完成加工后的工件在所述滚筒传输机构进行输出。

16、本实用新型的优点:

17、1)本实用新型工装夹具包括工件承接机构、以及工件锁紧机构。其中,工件承接机构包含固定装置于工件安装平台上的固定基座、以及固定装置于固定基座上的工件限位块;工件锁紧机构则包含按间隔固接于固定基座上的若干个立臂,工件限位块分别设置于相邻两个立臂之间,立臂的顶部分别向外固接有相应的导向支撑件,导向支撑件之间可移动安装有一相应的固定横梁,固定横梁在与工件限位块相对应的位置上分别向下可移动设置有相应的压紧件,压紧件分别由相应的伸缩驱动机构进行升降驱动。

18、使用过程中,首先,通过横梁驱动机构驱动固定横梁沿导向支撑件向外移动,从而形成让位空间,此时即可通过人工、或机械手上料方式快速将工件上料到位,使工件底面的插接孔有效插接到相应的工件限位块上;尔后,横梁驱动机构驱动固定横梁沿导向支撑件向内移动复位,使压紧件分别正对于对应的工件的上侧;最后,压紧件在对应的伸缩驱动机构的驱动下分别下行并固定压紧在工件的上端面上,即可对工件形成稳定的装夹,且在对工件形成稳定装夹的同时还不会与双面铣床的两个主轴头形成位置干涉。随后,装夹有工件的工装夹具随着工件安装平台移动经过双面铣床的两个主轴头之间,以对工件的左右端面形成同步铣削加工,即可有效提升对集装箱角件端面铣削加工效率。

19、2)本实用新型的导向支撑件的上端面呈水平状设置,以确保固定横梁能够沿导向支撑件顺畅进行来回移动;在此基础上,本实用新型进一步将导向支撑件的底端面向上倾斜设置,且将固定基座的两侧面分别向内倾斜设置,以确保装夹有工件的工装夹具在经过双面铣床的两个主轴头之间时,能够形成更大的让位空间,从而进一步防止装置有工件的工装夹具与双面铣床的两个主轴头产生位置干涉,以确保本实用新型的实用效果。

20、3)本实用新型的双面铣床为三套,三套双面铣床按间隔并排设置,且三套双面铣床的前侧分别设置有相应的滚筒传输机构,滚筒传输机构在与双面铣床相连接的一端分别设置有上料平台。使用过程中,通过推料气缸将传输到位的工件推动至上料平台上;尔后,再通过三轴上下料机械手将工件夹取到对应的双面铣床的工件安装平台上的工装夹具上,即可将工件投入端面铣削加工中。

21、通过首台双面铣床进行左右端面铣削加工后的工件在三轴上下料机械手的夹取下进入位于中间的双面铣床前侧的滚筒传输机构上,在位于中间的双面铣床前侧的滚筒传输机构对工件进行传输的过程中,通过转动换向机构以将工件的前后侧面转动至左右侧面上,以通过位于中间的双面铣床对工件的前后端面进行铣削加工;而通过位于中间的双面铣床进行前后端面铣削加工后的工件在三轴上下料机械手的夹取下进入位于最后的双面铣床前侧的滚筒传输机构上,在位于最后的双面铣床前侧的滚筒传输机构对工件进行传输的过程中,通过翻转换向机构以将工件的上下侧面翻转至左右侧面上,再通过位于最后的双面铣床对工件的上下端面进行铣削加工。

22、如此一来,即可对工件的六个端面的铣削加工形成无缝的工序衔接,以进一步有效大幅提升本实用新型对集装箱角件的端面铣削加工的效率。

23、4)本实用新型的三轴上下料机械手的升降臂底部设置有n型固定板,n型固定板的内侧设置有端部呈斜面设置的托板,工件夹紧到位时,该托板的端部插接在工件的内侧底部,以插接的方式有效补偿一部分夹紧力,从而防止对工件的表面形成过度机械性损失,并有效确保三轴上下料机械手在对工件进行搬运时的稳定性。

24、5)本实用新型的转动换向机构包含固接于滚筒传输机构上的第一支架,第一支架的顶部固定装置有一相应的第一换向升降气缸,第一换向升降气缸的输出轴端向下连接有第一旋转气缸,第一旋转气缸的输出轴端向下连接有一用于对工件进行夹紧的第一气动夹爪。

25、使用过程中,通过第一气动夹爪以对工件形成夹紧,尔后,第一换向升降气缸回缩,使工件腾空;再通过第一旋转气缸驱动所述第一气动夹爪、即驱动夹紧于第一气动夹爪上的工件转过90度°;最后,第一换向升降气缸复位,以顺利将工件的前后侧面转动至左右侧面上,从而确保本实用新型的实用效果。

26、6)本实用新型的翻转换向机构包含固接于滚筒传输机构上的第二支架,第二支架的顶部可横向移动安装有一组相应的衔接导轨,衔接导轨上可横向移动安装有一相应的衔接座板,衔接座板由相应的座板驱动气缸进行驱动。

27、使用过程中,通过第二气动夹爪以对工件形成夹紧,且第二换向升降气缸回缩,使工件腾空;尔后,第二旋转气缸驱动所述驱动轴、即驱动所述第二气动夹爪和工件向上转动过90°,与此同时,座板驱动气缸驱动所述衔接座板,即驱动第二换向升降气缸向外移动,从而形成充分的让位空间,以确保工件能够顺利向上翻转90°;最后,第二换向升降气缸复位,即可将顺利将工件的上下侧面翻转至左右侧面上,从而进一步确保本实用新型的实用效果。

- 还没有人留言评论。精彩留言会获得点赞!