一种型材加工用卧式五轴加工设备的制作方法

本发明涉及数控机床加工,特别涉及一种型材加工用卧式五轴加工设备。

背景技术:

1、五轴加工是数控机床加工的一种模式,五轴加工所采用的机床通常称为五轴机床或五轴加工中心,五轴加工常用于机械加工领域,如加工具有型材、自由曲面的机体零部件、涡轮机零部件和叶轮等,五轴机床可以不改变工件在机床上的位置而对工件的不同侧面进行加工,可大大提高棱柱形零件的加工效率。

2、采用五轴加工机床对型材进行加工的过程中通常会产生较多热量,现有技术常采用向五轴加工机床的铣刀进行喷洒冷却液的方式进行降温,用于喷洒冷却液的多个喷头通常固定于铣刀周侧,多个喷头喷出的冷却液朝向铣刀喷洒以实现降温,而五轴加工机床在对型材进行加工时,铣刀的空间位置经常需要发生改变和调整,多个喷头固定于铣刀周侧,喷射冷却液的角度难以进行调节以适应铣刀的位置变换,由于重力原因,可能导致多个喷头形成的冷却液汇聚点偏离铣刀,降低了对铣刀进行降温的效果,因此,需要进行改进。

技术实现思路

1、为了解决上述问题,本发明提供一种型材加工用卧式五轴加工设备。

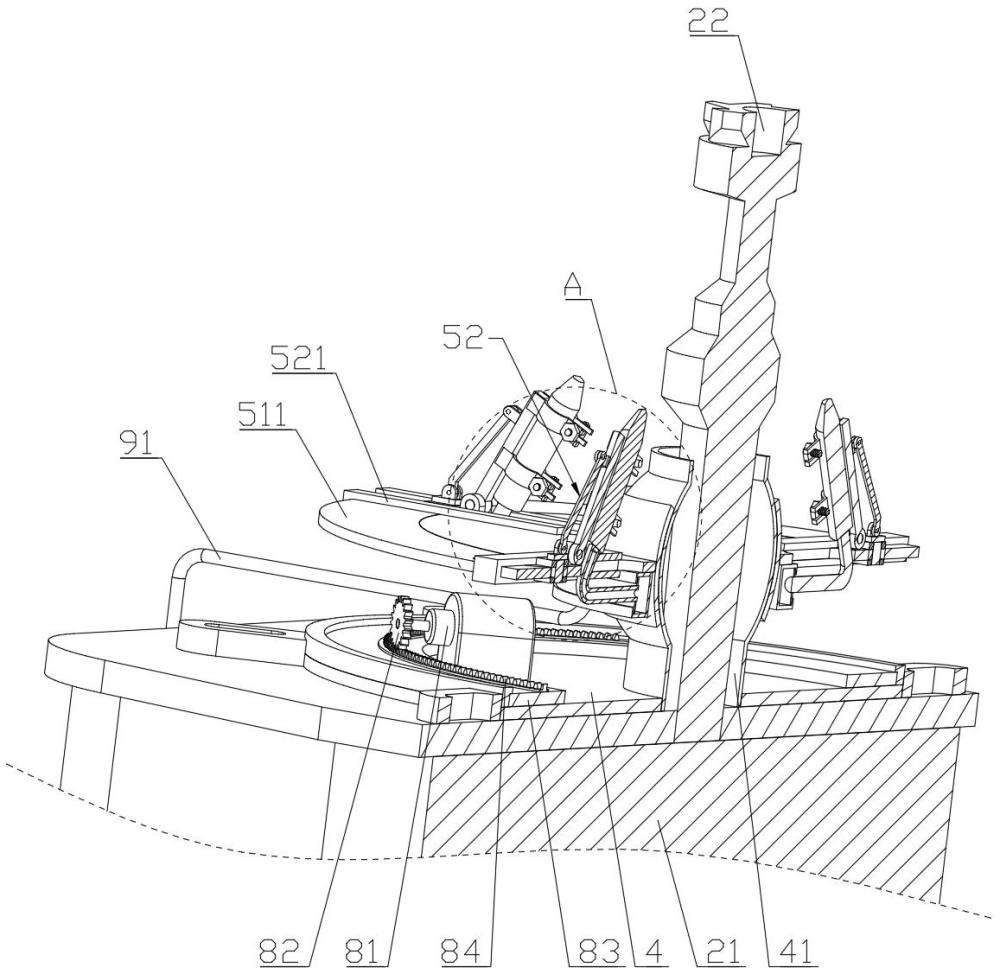

2、本发明的上述技术目的是通过以下技术方案得以实现的:一种型材加工用卧式五轴加工设备,包括加工平台、固定于加工平台顶部的机架以及设置于机架上的加工组件,所述加工组件包括加工电机以及与加工电机的输出轴端连接的铣刀,所述机架上设置有用于对加工组件的空间位置进行调节的调节机构,所述加工电机的壳体上固定有套设于铣刀外侧的底板,所述底板上固定有套设于铣刀外侧的内套管,所述内套管上套设有与内套管配合的外套管,所述外套管外侧固定套设有内圆板,所述内圆板顶部铰接有多个关于铣刀轴线均匀分布并与外部冷却液系统连通的喷头,所述喷头远离内圆板的一端可绕其铰接轴朝向靠近或远离铣刀的一侧转动,所述内圆板上设置有用于驱使多个喷头绕各自的铰接轴同步转动的驱动机构;

3、所述驱动机构包括驱动组件和传动组件,所述驱动组件包括套设于内圆板外侧并与内圆板配合的外圆板、固定于内圆板顶部的第一电机、固定于第一电机的输出端上的第一齿轮以及固定于外圆板顶部并与第一齿轮啮合的第一圆弧形齿条,所述第一圆弧形齿条的轴线与铣刀的轴线重合;

4、所述传动组件设有多组,所述传动组件的组数与喷头的组数相等且位置一一对应,每组所述传动组件均包括固定于内圆板上并成组设置的u形轨道、与喷头远离铣刀的一侧铰接的连接杆、与连接杆下端铰接的滑动块以及固定于滑动块上的传动杆,所述外圆板位于u形轨道两侧的架体之间并能自由活动,所述滑动块两侧与成组设置的两个u形轨道相互靠近的一侧滑动配合,所述外圆板上贯穿设置有供传动杆滑动配合的弧形槽,所述弧形槽远离铣刀的一端与铣刀之间的距离大于弧形槽靠近铣刀的一端与铣刀之间的距离,所述弧形槽的个数与传动杆的个数相等且位置一一对应;

5、所述内套管中段呈球壳状,所述外套管与内套管中段配合并能绕内套管的球心旋转,所述底板上设置有用于驱使外套管绕内套管的球心转动的辅助调节组件,所述辅助调节组件包括固定于底板上的第二电机、固定于第二电机的输出端上的第二齿轮、转动安装于底板上的环形板体、固定于环形板体顶部并与第二齿轮啮合的第二圆弧形齿条以及铰接于环形板体顶部的电动推杆,所述电动推杆的输出端与内圆板底部铰接,所述第二圆弧形齿条的轴线与铣刀的轴线亦重合。

6、进一步的,所述内圆板底部固定有套设于外套管外侧的储液腔,所述储液腔底部固定并连通有与外部冷却液系统连通的注液管,所述储液腔远离铣刀的一侧设置有环形开口,所述储液腔内靠近环形开口的位置上转动安装有圆环体,所述圆环体远离铣刀一侧的圆弧形表面与储液腔远离铣刀一侧的内表面贴合,所述圆环体上固定有与储液腔内部和喷头的进液端均连通的喷管,所述喷管和注液管均采用软管制成,所述内圆板上贯穿设置有供喷管活动的腰形槽,所述喷管的个数与喷头的个数以及腰形槽的个数均相等。

7、进一步的,所述喷头远离铣刀的一侧设置有与连接杆上端铰接的安装板,所述安装板与内圆板之间的铰接点即为喷头与内圆板之间的铰接点,所述安装板与内圆板之间的铰接点位于腰形槽与弧形槽之间,所述安装板上固定有成组设置的抱箍,成组设置的两个所述抱箍远离安装板的一端均设置有缺口,其中一个所述抱箍远离另一个抱箍的一侧铰接有连接轴,所述连接轴的直径小于缺口的宽度,所述连接轴远离其铰接轴的一侧套设有与连接轴螺纹连接的螺帽,所述螺帽与抱箍远离连接轴铰接点的一侧抵紧。

8、进一步的,所述抱箍远离安装板的一端一体成型有限位块。

9、进一步的,所述加工电机、第一电机、第二电机以及电动推杆均与五轴加工设备的控制系统通信连接。

10、综上所述,本发明具有以下有益效果:

11、1、本申请中,在调节机构控制加工组件中铣刀的空间位置进行变化,以对型材的不同部位进行加工时,驱动机构驱使多个喷头绕各自的铰接轴同步转动,以此使得多个喷头喷射的冷却液形成的汇聚点发生适应性改变,从而改变了因重力原因而导致冷却液与铣刀之间产生偏差的现象,有利于保证对铣刀的降温效果,延长了铣刀的使用寿命;

12、2、本申请中,第二电机工作时带动第二齿轮转动,使得与第二齿轮啮合的第二圆弧形齿条带动环形板体绕铣刀转动,同时,电动推杆工作后,电动推杆的输出端拉动内圆板,使得与内圆板固定的外套管绕内套管的球心旋转,从而使得安装于内圆板上的多个喷头均发生位置改变,由多个喷头喷射的冷却液形成的汇聚点发生进一步改变,使得汇聚点能够适应铣刀空间位置的变化,充分保证对铣刀的降温效果。

技术特征:

1.一种型材加工用卧式五轴加工设备,包括加工平台(1)、固定于加工平台(1)顶部的机架(11)以及设置于机架(11)上的加工组件(2),所述加工组件(2)包括加工电机(21)以及与加工电机(21)的输出轴端连接的铣刀(22),所述机架(11)上设置有用于对加工组件(2)的空间位置进行调节的调节机构(3),其特征是:所述加工电机(21)的壳体上固定有套设于铣刀(22)外侧的底板(4),所述底板(4)上固定有套设于铣刀(22)外侧的内套管(41),所述内套管(41)上套设有与内套管(41)配合的外套管(6),所述外套管(6)外侧固定套设有内圆板(61),所述内圆板(61)顶部铰接有多个关于铣刀(22)轴线均匀分布并与外部冷却液系统连通的喷头(7),所述喷头(7)远离内圆板(61)的一端可绕其铰接轴朝向靠近或远离铣刀(22)的一侧转动,所述内圆板(61)上设置有用于驱使多个喷头(7)绕各自的铰接轴同步转动的驱动机构(5);

2.根据权利要求1所述的一种型材加工用卧式五轴加工设备,其特征是:所述内圆板(61)底部固定有套设于外套管(6)外侧的储液腔(9),所述储液腔(9)底部固定并连通有与外部冷却液系统连通的注液管(91),所述储液腔(9)远离铣刀(22)的一侧设置有环形开口(92),所述储液腔(9)内靠近环形开口(92)的位置上转动安装有圆环体(93),所述圆环体(93)远离铣刀(22)一侧的圆弧形表面与储液腔(9)远离铣刀(22)一侧的内表面贴合,所述圆环体(93)上固定有与储液腔(9)内部和喷头(7)的进液端均连通的喷管(94),所述喷管(94)和注液管(91)均采用软管制成,所述内圆板(61)上贯穿设置有供喷管(94)活动的腰形槽(611),所述喷管(94)的个数与喷头(7)的个数以及腰形槽(611)的个数均相等。

3.根据权利要求2所述的一种型材加工用卧式五轴加工设备,其特征是:所述喷头(7)远离铣刀(22)的一侧设置有与连接杆(522)上端铰接的安装板(71),所述安装板(71)与内圆板(61)之间的铰接点即为喷头(7)与内圆板(61)之间的铰接点,所述安装板(71)与内圆板(61)之间的铰接点位于腰形槽(611)与弧形槽(5111)之间,所述安装板(71)上固定有成组设置的抱箍(711),成组设置的两个所述抱箍(711)远离安装板(71)的一端均设置有缺口(712),其中一个所述抱箍(711)远离另一个抱箍(711)的一侧铰接有连接轴(713),所述连接轴(713)的直径小于缺口(712)的宽度,所述连接轴(713)远离其铰接轴的一侧套设有与连接轴(713)螺纹连接的螺帽(714),所述螺帽(714)与抱箍(711)远离连接轴(713)铰接点的一侧抵紧。

4.根据权利要求3所述的一种型材加工用卧式五轴加工设备,其特征是:所述抱箍(711)远离安装板(71)的一端一体成型有限位块(715)。

5.根据权利要求3所述的一种型材加工用卧式五轴加工设备,其特征是:所述加工电机(21)、第一电机(512)、第二电机(81)以及电动推杆(85)均与五轴加工设备的控制系统通信连接。

技术总结

本申请属于数控机床加工技术领域,公开了一种型材加工用卧式五轴加工设备,包括加工平台、机架及加工组件,加工组件包括加工电机和铣刀,机架上设置有用于对加工组件进行调节的调节机构,加工电机的壳体上固定有底板,底板上固定有套设于铣刀外侧的内套管,内套管上套设有外套管,外套管外侧固定套设有内圆板,内圆板顶部铰接有多个喷头,喷头远离内圆板的一端可绕其铰接轴朝向靠近或远离铣刀的一侧转动,内圆板上设置有用于驱使多个喷头绕各自的铰接轴同步转动的驱动机构。本申请在铣刀的位置变化时,驱动机构驱使多个喷头绕各自的铰接轴同步转动,使得多个喷头喷射的冷却液形成的汇聚点发生改变以适应铣刀的位置变换,保证了铣刀的降温效果。

技术研发人员:戴洋兵,陈聪,赵玉,刘兵

受保护的技术使用者:昆山台功精密机械有限公司

技术研发日:

技术公布日:2024/5/10

- 还没有人留言评论。精彩留言会获得点赞!