一种纳米晶带材的热处理工艺方法与流程

[0001]

本发明涉及热处理的技术领域,尤其是一种纳米晶带材的热处理工艺方法。

背景技术:

[0002]

由于纳米晶带材的特性优良,具有低矫顽力、高磁导率等磁特性,是制作电感器、扼流圈、传感器等磁芯的原材料,目前已在电力、电机和电子等行业得到广泛应用。

[0003]

一般通过退火温度和保温时间的调控来实现纳米晶晶粒的快速均匀析出以获得优异的软磁性能。而在实际生产过程中,为满足材料某些特殊磁性能的要求,需要结合磁场条件对磁芯进行热处理。作为材料加工工艺的一种,磁场热处理工艺包括横向磁场热处理、纵向磁场热处理、旋转磁场热处理、强恒磁场热处理和脉冲磁场热处理等,其目的是通过感生的单轴各向异性来优化材料软磁性能和改变材料的磁滞回线(b-h)的形状。对于纳米晶软磁材料,横向磁场退火可得到平伏狭长的磁滞回线,使材料具有低恒磁导率,低剩余磁感应强度,及低损耗。而软磁材料用作电感器、扼流圈等器件时,电感是这类器件的重要参数,其电感量越大,因而对交流信号越敏感,越容易产生对交流干扰信号阻抗效果。因此,高电感特性和优异软磁性能是纳米晶软磁材料在实际应用中的关键。

[0004]

目前的纳米晶带材的热处理工艺中由于制作纳米晶带材磁性过程中处理不当,例如焊缝开裂和形状变形等,另外,在传统的热处理过程中,所述磁性的磁特性的合格率不稳定,传统的热处理过程为全程通磁,耗能非常高,造成资源浪费。

[0005]

基于此,如何提高磁芯的合格率降低能耗是本领域技术人员目前需要解决的技术问题。

技术实现要素:

[0006]

针对现有技术中的问题,本发明的目的是要提供一种纳米晶带材的热处理工艺方法。

[0007]

为了达到上述目的,本发明的技术方案是:

[0008]

一种纳米晶带材的热处理工艺方法,包括如下步骤:

[0009]

1)摆盘:

[0010]

a1将纳米晶带材卷绕成需要尺寸的磁芯;

[0011]

a2对待热处理的磁性按照厂家、规格和缠绕人进行分类;

[0012]

a3检查磁芯的焊缝和外观;

[0013]

2)检查:

[0014]

检测热处理设备的工作情况;

[0015]

3)入炉:

[0016]

将纳米晶带材卷绕的磁芯按照一定规则排放于热处理炉中进行热处理,且热处理炉内的温度在200℃-280℃;

[0017]

4)退火:

[0018]

包括加热阶段、保温阶段和降温阶段;

[0019]

且所述保温阶段分为多个阶段,且所述保温阶段的多个阶段分散在所述保温阶段中,实现将所述加温阶段分割为多个阶段;

[0020]

所述磁芯的热处理温度为200-560℃,升温时间为1小时-4小时,保温时间为2小时-4小时;

[0021]

且在降温过程中加入磁场;

[0022]

5)抽检:

[0023]

所述热处理结束后从热处理炉中取出磁芯。

[0024]

进一步,在降温过程中,当所述温度降到350℃-360℃时,加入磁场。

[0025]

进一步,所述磁场为横磁场。

[0026]

进一步,所述热处理步骤中,当热处理温度降到230℃以后取出磁芯。

[0027]

进一步,所述热处理的具体步骤:

[0028]

所述第一加热阶段经过50-90min把热处理炉内的温度从初始温度加热到400-420℃;

[0029]

所述第一保温阶段在400-420℃,保温20-60min;

[0030]

所述第二加热阶段在30-60min内升温至460-480℃;

[0031]

所述第二保温阶段在460-480℃,保温20-60min;

[0032]

所述第三加热阶段在40-60min内升温至480-560℃;

[0033]

所述第三保温阶段在480-560℃,保温20-60min。

[0034]

与现有技术相比,本发明提供的一种纳米晶带材的热处理工艺方法,操作方便,通过在纳米晶带材制作磁芯的过程中按照厂家、规格和缠绕人进行分类,能够将同厂家或同规格或同一个缠绕人的磁性按照同一炉进行热处理,保证产品不会混杂,也能够直接从热处理后的结果进行排查问题,有利于提高产品的合格率;且通过将热处理炉提前加热到200℃-280℃,然后再将所述磁芯放入所述热处理炉内,以加快所述使所磁性提前进入热处理条件,缩短加热时间和整个热处理时间,提高效率;另外,将所述加热阶段和保温阶段混合设置在热处理的过程中实现普通热处理的过程中同时进行磁场处理,使热处理后的磁片可以达到高频率下最佳的使用性能,磁滞伸缩系数(λ)基本趋于零,在大电流或大磁场下不容易饱和,磁性能变化稳定,抗应力作用明显增强,且通过在降温的过程中开始添加磁场,能够满足生产的需要还可以降低能耗,降低通磁的实现,同样可以达到高性能生产要求。

具体实施方式

[0035]

下面对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0036]

作为本发明一优选实施例一种纳米晶带材的热处理工艺方法,包括如下步骤:

[0037]

1)摆盘:

[0038]

a1将纳米晶带材卷绕成需要尺寸的磁芯,即通过卷绕将所述纳米晶带材卷绕为圆筒结构的磁芯;

[0039]

a2对待热处理的磁性按照厂家、规格和缠绕人进行分类,将这些分类出来的磁芯进行分批热处理;

[0040]

a3检查磁芯的焊缝和外观,对制作的磁芯进行外观检查,检查焊缝是否开裂,如发现开裂立刻将焊缝进行补焊,当发现焊缝开裂大时,即刻对磁芯的尺寸是否产生影响,如果造成尺寸变换则挑出来另行处理,如没有尺寸影响就补焊继续下一步流程工作,且如果发现磁芯有碗状、锥形、椭圆、大小不一时,另行放置;

[0041]

2)检查:

[0042]

检测热处理设备的工作情况,对热处理设备进行详细检查,判断各个部件是否正常工作,包括热处理的水循环充气和排气装置等;

[0043]

3)入炉:

[0044]

将纳米晶带材卷绕的磁芯按照一定规则排放于热处理炉中进行热处理,且热处理炉内的温度在200℃-280℃,通过提前对热处理炉加热,降低加热时间,使所述磁性提前进入热处理阶段,降低热处理时间;

[0045]

4)退火:

[0046]

包括加热阶段、保温阶段和降温阶段;

[0047]

且所述保温阶段分为多个阶段,且所述保温阶段的多个阶段分散在所述保温阶段中,实现将所述加温阶段分割为多个阶段;

[0048]

所述磁芯的热处理温度为200-560℃,升温时间为1小时-4小时,保温时间为2小时-4小时;

[0049]

且在降温过程中加入磁场,施加直流电流为500-2000a,磁场强度为1000-4000a/m,根据产品所要求的磁导率性能要求,直到所述铁芯的温度降为230℃以下;

[0050]

5)抽检:

[0051]

所述热处理结束后从热处理炉中取出磁芯。

[0052]

如上所述,本发明方法通过在热处理的过程中的降温阶段进行磁场处理,使热处理后的磁片可以达到高频率下最佳的使用性能,磁滞伸缩系数(λ)基本趋于零,在大电流或大磁场下不容易饱和,磁性能变化稳定,抗应力作用明显增强。

[0053]

在退火过程中加磁场,磁畴在外磁场的作用下,进行适当的排列,降低总的系统自由能。当系统冷却后,原子扩散被抑制,结果该系统具有单轴各向异性。通过横磁场热处理的情况下,可以得到扁平的磁滞回线。一般纵磁处理可以改善直流特性,横磁场处理可以降低交流损耗,从而可以得到良好的宽频恒导磁性能,且合格率达到85%以上。

[0054]

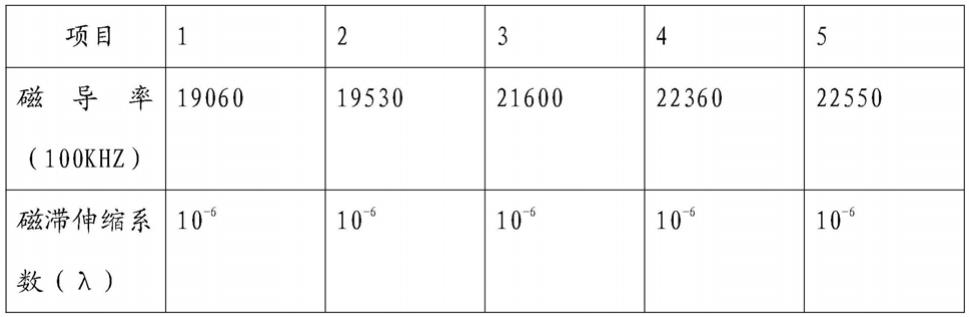

为了对传统热处理工艺和本发明的磁场热处理方法进行对比,本发明人把纳米晶带材卷绕成的环形磁芯。以15个磁芯为标样,5个经过普通热处理,5个经过普通热处理加热处理全程横磁场,5个经过普通热处理且在降温阶段加横磁场热处理,三种热处理方法获得的磁片的磁导率和磁滞伸缩系数(λ)分别如下:

[0055]

普通热处理

[0056][0057]

普通热处理加热处理全程横磁场

[0058][0059]

普通热处理且在降温阶段加横磁场热处理

[0060][0061][0062]

通过以上数据发现,在所述降温阶段加入磁场达到的效果和全程通入磁场的效果基本一致,且能保证性能优越,降低能耗。

[0063]

优选地,在降温过程中,当所述温度降到350℃-360℃时,加入磁场,在这一过程中在这个温度阶段加入磁场效果最佳,同样通过设置三组实验,分别在温度450℃、350℃和300℃下加磁实验,每组15个磁芯得到相关的数据:

[0064]

450℃的磁芯加磁处理

[0065][0066]

350℃的磁芯加磁处理

[0067][0068]

300℃的磁芯加磁处理

[0069][0070][0071]

通过三组实验的对比可知,当温度大于350℃时加磁场的效果变化不大,实现数据基本一致,而小于350℃加磁场后导磁率会降低,所以在350℃左右的情况下为最优区间,即能降低能耗也能保证性能。

[0072]

具体地,所述磁场为横磁场,通过横磁场对磁性进行处理,施加直流电流为500-2000a,磁场强度为1500-3500a/m,根据产品所要求的磁导率性能要求,在热处理过程中一直进行磁场处理。

[0073]

具体地,所述热处理步骤中,当热处理温度降到230℃以后取出磁芯,将所述磁芯通过自然冷却。

[0074]

在本实施例中,具体地,所述热处理的具体步骤:

[0075]

所述第一加热阶段经过50-90min把热处理炉内的温度从初始温度加热到400-420℃;

[0076]

所述第一保温阶段在400-420℃,保温20-60min;

[0077]

所述第二加热阶段在30-60min内升温至460-480℃;

[0078]

所述第二保温阶段在460-480℃,保温20-60min;

[0079]

所述第三加热阶段在40-60min内升温至480-560℃;

[0080]

所述第三保温阶段在480-560℃,保温20-60min;

[0081]

最优值为:

[0082]

第一加热阶段经过60min加热到410℃,所述第一保温阶段在410℃,保温50min,保证热处理炉炉腔热量均匀;

[0083]

所述第二加热阶段在50min内升温至470℃,所述第二保温阶段在470℃,保温50min,目的在于增加纳米晶的形核密度,并保证磁芯内外热量均匀,消除铁芯因加热过快而产生内应力;

[0084]

所述第三加热阶段在50min内升温至520℃,所述第三保温阶段在520℃,保温85min,目的在于保证磁芯完全晶化,保温结束后立即停止加热,并风冷和循环水冷却至室温。

[0085]

对所公开的实施例的上述说明,使本领域技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1