制造内燃机活塞的方法和设备与流程

1.本发明涉及用于制造内燃机活塞的方法和设备。

背景技术:

2.传统上,作为内燃机活塞的压铸材料,例如,在引用的文献1中描述了铝材料。在通过使用铝材料的压铸方法制造的活塞中,与活塞顶部具有小厚度的部分等相比,铝材料在活塞凸台内具有大厚度的部分中凝固得较慢。由于这个原因,在活塞凸台内部产生细孔(铸造孔)和缩痕,与活塞顶部和活塞表面上的激冷层相比,活塞凸台内部的强度降低,并且强度根据部分而不同。因此,在内燃机活塞中需要较高强度的部分中,为了防止铸造孔和缩痕,使整个活塞的强度更加均匀,并提高强度和改善质量,采用了在将熔融金属填充和加压到腔中之后进行二次加压的方法(例如专利文献2)或通过降低腔中的压力并使用真空装置使腔处于真空状态来进行压铸的方法。

3.[现有技术文献]

[0004]

[专利文件]

[0005]

专利文献1:jp 2002-294380 a

[0006]

专利文献2:jp 4648559 b2

技术实现要素:

[0007]

[本发明要解决的基本问题]

[0008]

然而,如上所述,当采用在注射后对熔融金属进行二次加压或者使用真空装置对腔中的压力进行减压的方法时,存在工作过程增加以及与之相关的管理项目增加的问题。此外,需要通过进一步减少铸造孔来增加活塞强度。

[0009]

因此,本发明的目的是在通过压铸制造内燃机活塞的方法和设备中,在不进行诸如注射到腔中的熔融金属的二次加压或使用真空装置在腔中减压的工作的情况下,降低生产成本而不需要二次加压装置或真空装置,同时减少内燃机活塞中的铸造孔,获得具有高强度的活塞,减少工作过程以减少与之相关的管理项目,并提高生产率。

[0010]

[解决问题的方法]

[0011]

鉴于上述问题,本发明提供了一种用于通过压铸方法制造内燃机活塞的方法,其中使用铝材料将熔融金属注射到模具的腔中。

[0012]

通过由浇口(7)的浇口面积a(cm2)、浇口高度h(cm)和浇口宽度w(cm)表示的浇口参数g,即g=a/(h+w),浇口(7)是从用于将熔融金属供应到腔的熔融金属供应通道的出口,

[0013]

浇口(7)中熔融金属的浇口速度v(cm/s),以及

[0014]

熔融金属的熔融金属密度ρ(kg/cm3),控制由j=ρ

×g×v1.71

获得的j值和腔的铸造压力,

[0015]

内燃机活塞的厚部中的缺陷体积分数被设定为预定值,并且

[0016]

铝材料被压铸以制造活塞。

[0017]

根据上述配置,由于通过控制j值和铸造压力将内燃机活塞的厚部中的缺陷体积分数设定为预定值,所以可以减少铸造孔并获得具有高强度的内燃机活塞,而无需进行诸如在将熔融金属填充并加压到腔中之后的二次加压或在腔中减压之类的工作,并且可以减少工作过程,减少与之相关的管理项目,并降低生产成本,而不需要二次加压装置或真空装置。

[0018]

在上述配置中,在腔中选择和组合多个j值和多个铸造压力,

[0019]

对于j值和铸造压力的每个组合,测量缺陷体积分数,

[0020]

获得在预定缺陷体积分数下j值和铸造压力之间的关系表达式,

[0021]

基于关系表达式确定j值和铸造压力,并且

[0022]

使用确定的j值和铸造压力对铝材料进行压铸。

[0023]

根据上述配置,可以可靠地获得在每个腔的期望缺陷体积分数或更小的情况下满足期望强度的内燃机活塞。

[0024]

在上述配置中,作为铝材料,可以使用具有包括12.5至14.0%的si、3.0至4.5%的cu、1.4至2.0%的mg、(0.8至1.2)

×

mg的zn以及余量的al和不可避免杂质的构成的铝材料。

[0025]

过共晶al-si合金具有包含si:11至18重量%以及余量的al和不可避免的杂质的构成,但优选进一步添加合金元素以具有包含cu:1.0至6.0重量%、mg:0.5至2.0重量%和fe:0.1至2.0重量%中的至少一种以及余量的al和不可避免的杂质的构成。在下文中,将描述上述合金元素的功能。

[0026]

si:11至18重量%

[0027]

si是提高耐磨性所必需的元素,并且众所周知,尤其是粒状初晶si对于耐磨性是有效的。因为si具有大约11重量%的al-si共晶点,所以si需要包含11重量%或更多的量,以便成为过共晶。然而,当si的含量大于18重量%时,合金的熔点变得过高,这导致诸如熔融金属中的气体量增加和金属模具寿命缩短的缺点。因此,si的含量设定为11至18重量%。

[0028]

cu:1.0至6.0重量%

[0029]

cu在al母相中析出al2cu,有助于提高150至250℃左右的疲劳强度。当cu的含量小于1.0重量%时,效果不充分,当cu的含量大于6.0重量%时,al2cu超过cu在al中的固溶度极限,并且即使在通过模铸的铸造中也容易粗化,并且粗化的al2cu成为铸造表面上疲劳断裂的起点,疲劳强度降低。因此,cu的含量理想地为1.0至6.0重量%。

[0030]

mg:0.5至2.0重量%

[0031]

mg与si共存以析出mg2si并提高强度。当mg的含量低于0.5重量%时,强度提高不充分,当mg的含量超过2.0重量%时,在模铸过程中可能出现裂纹。因此,mg的含量理想地为0.5至2.0重量%。

[0032]

fe:0.1至2.0重量%

[0033]

fe产生各种金属间化合物,并像ni一样提高200至350℃下的疲劳强度。当fe含量小于0.1重量%时,强度提高不充分,而当fe含量大于2.0重量%时,al-fe基结晶产物即使在超过al中的fe共晶点的模铸铸造中也容易粗化,并且粗化的al-fe基结晶产物成为铸造表面上疲劳断裂的起点,疲劳强度降低。因此,fe的含量理想地为0.1至2.0重量%。

[0034]

即使当使用铝材料时,也可以通过减少铸造孔来获得具有高强度的内燃机活塞,而不需要在二次加压时进行诸如在腔中减压的工作,或者在将熔融金属填充和加压到腔中

之后将熔融金属注射到腔中。

[0035]

在上述配置中,缺陷体积分数可被设定为大于0%且小于或等于4.5%。

[0036]

根据上述配置,由于缺陷体积分数与疲劳强度相关,因此缺陷体积分数被设定为大于0%且小于或等于4.5%,从而可以提高内燃机活塞的疲劳强度,并且可以将疲劳强度设定为适当的值。

[0037]

在上述配置中,活塞的缺陷体积分数可以设定为0%至1%。

[0038]

根据上述配置,通过将缺陷体积分数设定为0%至1%,可以获得具有更高强度的内燃机活塞。

[0039]

在上述配置中,浇口可以仅设置在腔中的一个位置处。

[0040]

根据上述配置,由于即使使用具有相同能力的铸造装置,浇口处的熔融金属的浇口速度也可以增加,所以j值可以增加。

[0041]

在上述配置中,熔融金属供应通道可以是直的,并且熔融金属供应通道在浇口侧的终端部可以是具有收缩形状的收缩部。

[0042]

根据上述配置,由于熔融金属的流道横截面积在用于将熔融金属注射到腔中的浇口之前通过收缩部变窄,所以注射到腔中的熔融金属的浇口速度可以增加。

[0043]

在上述配置中,收缩部可以包括相对于熔融金属的流动方向左右收缩的左右收缩部。

[0044]

根据上述配置,由于收缩部左右收缩,熔融金属在浇口7的左右方向上扩散并喷射,顶台部201被熔融金属均匀填充,并且包括顶台部和销座部的厚部可以被熔融金属充分填充。

[0045]

在上述配置中,收缩部可以包括相对于熔融金属的流动方向向上和向下收缩的上下收缩部,并且上下收缩部的倾斜角度可以相对于左右收缩部的倾斜角度略微倾斜。

[0046]

通过相对于左右收缩部的倾斜角度略微倾斜上下收缩部的倾斜角度,包括顶台部和销座部的厚部可以被熔融金属充分填充,并且顶台部的面向浇口的部分也可以被熔融金属充分填充。

[0047]

在上述配置中,浇口在腔中在纵向方向上的位置可以沿着腔的顶台部在与顶台部交叉的方向上定向,浇口在顶台部的圆周方向上的位置可以在连接浇口的中心和顶台部的中心的直线与连接腔的一对销座部的中心的直线交叉的方向上定向,并且该直线可以在不与邻近浇口的腔的阀凹部交叉的方向上定向。

[0048]

根据上述配置,熔融金属的喷射容易到达腔的顶台部的面向浇口的表面,并且可以通过减少铸造孔来生产具有高强度的内燃机活塞。

[0049]

在上述配置中,可以排除对腔减压以用熔融金属填充腔的步骤和在将熔融金属填充并加压到腔中之后对腔二次加压的步骤。

[0050]

根据上述配置,在填充和加压熔融金属之后,不需要执行用于对腔进行二次加压的工作,以及诸如在将熔融金属注射到腔中时在腔中减压的工作。因此,可以减少工作过程,减少与之相关的管理项目,进一步提高生产率,降低成本,并减少铸造孔以获得具有更高强度的活塞。

[0051]

在上述配置中,内燃机活塞用于骑乘型车辆的内燃机,并且j值可以在1500至4000的范围内。

[0052]

根据上述配置,减少了工作过程,减少了与之相关联的管理项目,并且进一步提高了生产率。此外,通过以预定的j值将熔融金属注射到腔中来精细地注射熔融金属,并且可以通过小型化和分散化来抑制内燃机活塞的厚部中的缺陷。因此,通过进一步减少铸造孔,可以获得适用于骑乘型车辆的具有更高强度的内燃机活塞。

[0053]

在上述配置中,j值可以在2000至3500的范围内。

[0054]

根据上述配置,可以减少工作过程,减少与之相关的管理项目,进一步减少铸造孔,并且获得具有更高强度的活塞。

[0055]

在上述配置中,内燃机活塞用于骑乘型车辆的内燃机,并且用于将熔融金属填充然后加压到腔中的铸造压力可以设定为45mpa至80mpa。

[0056]

根据上述配置,可以使用具有适当产量的铸造设备来制造内燃机活塞,并且可以降低生产成本。

[0057]

在上述配置中,用于将熔融金属填充然后加压到腔中的铸造压力可以设定为50mpa至70mpa。

[0058]

根据上述配置,可以使用具有更合适产量的铸造设备来制造内燃机活塞,并且可以进一步降低生产成本。

[0059]

本发明提供了一种用于通过压铸方法制造内燃机活塞的设备,其中使用铝材料将熔融金属注射到模具的腔中。

[0060]

通过由浇口的浇口面积a(cm2)、浇口高度h(cm)和浇口宽度w(cm)表示的浇口参数g,即g=a/(h+w),浇口是从用于将熔融金属供应到腔的熔融金属供应通道(6)至腔的出口,

[0061]

浇口(7)中熔融金属的浇口速度v(cm/s),以及

[0062]

熔融金属的熔融金属密度ρ(kg/cm3),控制由j=ρ

×g×v1.71

获得的j值和腔的铸造压力,

[0063]

内燃机活塞的厚部中的缺陷体积分数被设定为预定值,并且

[0064]

铝材料被压铸以制造活塞。

[0065]

根据上述配置,由于通过控制j值和铸造压力将内燃机活塞的厚部中的缺陷体积分数设定为预定值,所以可以减少铸造孔并获得具有高强度的内燃机活塞,而无需进行诸如在将熔融金属填充并加压到腔中之后的二次加压或在腔中减压之类的工作,并且可以减少工作过程,减少与之相关的管理项目,并降低生产成本,而不需要二次加压装置或真空装置。

[0066]

[本发明的效果]

[0067]

根据本发明,在将熔融金属填充并加压到腔中之后,不需要执行用于二次加压的工作,以及诸如在将熔融金属注射到腔中时在腔中减压的工作。因此,可以减少工作过程,减少与之相关的管理项目,提高生产率,降低生产成本,而不需要真空装置或二次加压装置,并且通过减少铸造孔获得具有更高强度的活塞。

附图说明

[0068]

图1是示出根据本发明实施例的用于制造内燃机活塞的方法中使用的用于制造内燃机活塞的设备的示意图。

[0069]

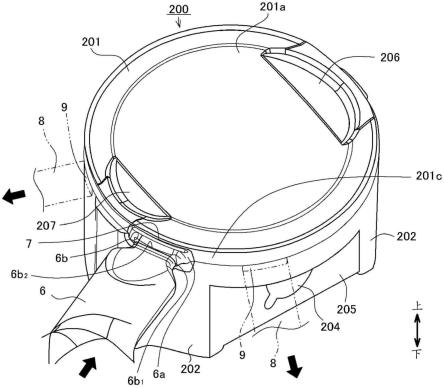

图2是当通过本发明的用于制造内燃机活塞的方法和设备制造的活塞被部分切开

并从斜上方观察时的透视图。

[0070]

图3是当从斜下方观察图2的活塞时的透视图。

[0071]

图4是当从斜上方观察用于制造内燃机活塞的设备的腔的内部形状时的透视图。

[0072]

图5是当图4的腔颠倒过来并从斜下方观察时的透视图。

[0073]

图6是腔的俯视图。

[0074]

图7是腔的仰视图。

[0075]

图8是在垂直于熔融金属流的方向上的浇口的正视图。

[0076]

图9是示出dc活塞和gdc活塞的每个部分的温度与脉动疲劳强度之间的关系的曲线图。

[0077]

图10是示出在预定温度下活塞的缺陷体积分数和疲劳强度之间的关系的曲线图。

[0078]

图11是示出了j值与初晶硅尺寸和枝晶胞尺寸之间的关系的曲线图。

[0079]

图12是示出活塞内部的j值和缺陷体积分数之间的关系的曲线图。

[0080]

图13是示出在预定缺陷体积分数下铸造压力和j值之间的关系的曲线图。

[0081]

图14是示出活塞内部的安全系数的分布的图。

[0082]

图15是示出缺陷体积分数和疲劳强度与必要安全系数之间的关系的曲线图。

[0083]

图16是示出骑乘型车辆(例如摩托车)的代表性活塞中的铸造关系的曲线图。

具体实施方式

[0084]

将基于图1至图16描述根据本发明实施例的用于制造内燃机活塞的方法和用于制造内燃机活塞的设备。

[0085]

图1是根据本实施例的用于制造内燃机活塞的设备(在下文中,称为活塞制造设备1)的示意图。图2和图3示出了由活塞制造设备1制造的内燃机活塞(以下称为活塞100)的示例。活塞100是在例如摩托车的骑乘型车辆中使用的代表性活塞。图4至7示出了腔200,活塞100被铸造到该腔中。将描述活塞100,其中顶台部101沿向上方向设置,而裙部102沿向下方向设置。

[0086]

活塞制造设备1包括用于铸造活塞100的模具2、用于供应通过熔化用于制造活塞100的铸造材料获得的熔融金属的水加热器15以及用于将从水加热器15供应的熔融金属注射到模具2中的注射机10。

[0087]

模具2包括可动金属模具3和固定金属模具4,并且可动金属模具3和固定金属模具4构成腔200,活塞100被铸造到腔200中。可动金属模具3由打开/关闭装置移动,例如图中未示出的挤压滑动装置,并且相对于固定金属模具4打开和关闭。可动金属模具3包括推针18,该推针18通过致动器例如图中未示出的液压缸前进和后退,并在铸造后从可动金属模具3中取出活塞。

[0088]

用于注射熔融金属的注射机10附接到模具2。注射机10包括注射套筒11和安装在注射套筒11中并在注射套筒11中前进和后退的柱塞12。注射套筒11装配并固定在固定金属模具4中,并且注射机10附接到模具2。

[0089]

模具2的可动金属模具3和固定金属模具4的配合表面设置有与注射套筒11和腔200连通的熔融金属供应通道6,以及用于在注射熔融金属时排出气体和腔200中多余的熔融金属的排出通道8。

[0090]

接下来,将基于图2和图3描述由活塞制造设备1制造的活塞100。活塞100包括大致盘形的顶台部101,并从顶台部101的外围边缘向下延伸,使得一对裙部102彼此面对。一对销座部103从顶台部101的底面101b向下设置。在每个销座部103中形成活塞销孔104,图中未示出的活塞销附接到该活塞销孔104。如图3所示,该对裙部102的两侧通过板状裙肋105彼此连接。裙肋105与销座部103一体形成。

[0091]

顶台部101的外周表面101c具有沿圆周方向形成的多个环槽101d。在顶台部101的顶面101a上,从顶面101a凹进以避开进气门(图中未示出)的凹进的进气门侧气门凹部106和从顶面101a凹进以避开排气门(图中未示出)的凹进的排气门侧气门凹部107在俯视图中形成为大致月牙形。在顶台部101的顶面101a的中心,通过加工从模具中取出的活塞100形成加工基准孔101e。堆积部101f设置在对应于顶台部101的底面101b的加工基准孔101e的位置处,使得强度不会由于加工基准孔101e而降低。活塞100的外周表面100a和环槽101d通过加工从模具中取出的活塞100而形成。

[0092]

如图3所示,一对裙部102的下端面102a和一对销座部103的下端面103a中的每个都设置有推针座表面103b,用于从模具2中拔出活塞100的推针18(参见图1)抵靠在该推针座表面103b上。

[0093]

图4是当从顶台部201侧观察腔200和熔融金属供应通道6的内部形状时的透视图,并且用虚线示出了排出通道8。图5是当从销座部203侧的斜下方观察腔200时的透视图,并且用虚线示出了熔融金属供应通道6和排出通道8。

[0094]

腔200设置有顶台部201、裙部202、销座部203、裙肋部205、进气门侧气门凹部206和排气门侧气门凹部207,它们对应于活塞100的顶台部101、裙部102、销座部103、裙肋部105、进气门侧气门凹部106和排气门侧气门凹部107的形状。此外,活塞销孔部204通过冲压销(图中未示出)形成在销座部203中。在本说明书中,为了方便起见,顶台部201的一侧被描述为上侧,裙部102的一侧被描述为下侧,但活塞制造设备1中的模具2的腔200的方向可以适当改变。

[0095]

如图4和图5所示,用于将熔融金属输送到活塞制造设备1的腔200的熔融金属供应通道6在腔200的顶台部201的外周表面201c上与腔200连通。熔融金属供应通道6在腔200侧的终端部6a是与腔200连通的浇口7,通过熔融金属供应通道6的熔融金属通过浇口7并被送入腔200。

[0096]

如图8所示,浇口7形成为由浇口宽度w(cm)、浇口高度h(cm)和浇口面积a(cm2)表示的矩形形状。在本实施例中,浇口宽度w是沿顶台部201的圆周方向的长度,浇口高度h是沿顶台部201的高度方向的长度。在本实施例中,浇口7形成为大致矩形形状,其中浇口宽度w长于浇口高度h。在本实施例中,浇口形成为矩形形状,但可以形成为四个角弯曲的大致矩形形状。

[0097]

根据浇口7的浇口宽度w(cm)、浇口高度h(cm)和浇口面积a(cm2)的值,表示为:

[0098]

g=a/(h+w)

[0099]

其被定义为浇口参数g。

[0100]

如图4和图5所示,腔200中的浇口7在纵向方向(宽度方向)上的位置沿着顶台部201设置,以便基本平行于顶台部201的顶面部201a,并且定向在与顶台部201交叉的方向上。

[0101]

此外,如图6和图7所示,浇口7在顶台部201的圆周方向上的位置在连接浇口7的中心c1和顶台部201的中心c2的直线l1与连接腔的一对销座部203的活塞销孔部204的中心的直线l2交叉的方向上定向。此外,直线l1在直线l1不与在腔200的圆周方向上邻近浇口7的排气门侧阀凹部207交叉的方向上定向。

[0102]

通过相对于腔200设置如上所述的熔融金属供应通道6和浇口7,从浇口7注射的熔融金属容易到达腔200的顶台部201中的浇口7的面对表面,并且减少活塞100中铸造孔的产生。

[0103]

连接浇口7的中心c1和顶台部201的中心c2的直线l1在与连接腔200的一对销座部203的活塞销孔部204的中心的直线l2交叉的方向上定向。

[0104]

浇口7如上所述设置,使得熔融金属容易均匀地流入两个销座部203,并且厚部的销座部203的铸造孔可以减少。此外,直线l1不穿过邻近浇口7的排气门侧阀凹部207,使得从浇口7注射的熔融金属的射流不被在腔200中突出的排气门侧阀凹部207阻碍。

[0105]

如图1和图4至图7所示,从注射机10到浇口7的熔融金属供应通道6形成为直线。此外,熔融金属供应通道6形成在收缩部6b中,该收缩部6b具有在浇口7侧的终端部6a收缩的形状。在收缩部6b中,形成相对于熔融金属供应通道6中的熔融金属的流动方向在左右方向上收缩的左右收缩部6b1,并且形成相对于熔融金属的流动方向在上下方向上收缩的上下收缩部6b2。上下收缩部6b2的倾斜角度形成为相对于左右收缩部6b1的倾斜角度略微倾斜。通过在浇口7的正前方设置收缩部6b,可以增加浇口7中熔融金属的流速。收缩部6b向左右收缩,使得包括顶台部201和销座部203的厚部能够被熔融金属充分填充。

[0106]

接下来,将描述使用上述活塞制造设备1的活塞制造方法。本实施例的活塞制造方法不包括在将熔融金属注射到腔200中时将熔融金属填充并加压到腔200中然后执行二次加压的步骤和对腔200减压的步骤,并且通过关注代表熔融金属通过浇口7时的喷射状态的j值和铸造压力来控制结构和缺陷体积分数,以获得具有期望强度的活塞。缺陷体积分数是指铸造产品中每预定体积的孔的体积分数。

[0107]

首先,将描述在确定活塞100的强度时使用缺陷体积分数的方法。通过锻造的活塞的强度是均匀的材料,而与部分无关,并且通过重力铸造方法制造的活塞(在下文中,称为gdc活塞)是基本均匀的材料。另一方面,在不包括诸如二次加压的步骤的传统压铸方法中,在壁厚存在不均匀部分的情况下,由于厚部比薄部凝固得晚,所以产生缩孔或外部缩痕,从而难以获得均匀的材料。

[0108]

因此,对通过常规压铸方法制造的活塞(下文中称为dc活塞)的每个部分取测试件,并且执行用于测量在每个预定温度下的高温疲劳强度的测试,所述常规压铸方法是不包括例如二次加压的步骤的方法。此外,将高温疲劳强度与取自gdc活塞的测试件的高温疲劳强度进行比较。

[0109]

在顶台的激冷层的每个部分、顶台的顶部内侧和销座部的内侧进行dc活塞的测试件取样。dc活塞的顶台的激冷层的测试件取自距顶台表面厚度为0mm至1mm的区域。顶台内侧的测试件取自距离顶台表面1mm至2mm的区域。销座部内的测试件取自离销座部表面2mm或更大的内部区域。gdc活塞的测试件也取自与dc活塞各部分相同的部分。

[0110]

在图9中,用代表温度(℃)的横轴和代表脉动疲劳强度(mpa)的纵轴示出了测试结果。发现dc活塞的每个部分具有不同的疲劳强度。在图9的曲线图中,在温度x℃,dc活塞在

顶台冷激层中具有最高的疲劳强度,并且顶台的内侧具有比顶台冷激层低的值。此外,销座内部的疲劳强度明显低于顶台内部的疲劳强度。在图9的曲线图中的温度x℃下,dc活塞的顶台激冷层的疲劳强度高于gdc活塞的疲劳强度。通常,疲劳强度随着温度的升高而降低。在图9的曲线图中的温度x℃下的疲劳强度中,发现dc活塞的激冷层具有比gdc活塞更高的疲劳强度。如上所述,由于dc活塞的疲劳强度根据部分而变化,因此需要用于确定疲劳强度的措施。

[0111]

因此,关注疲劳强度和缺陷体积分数之间的关系。对于dc活塞,检验了图9的曲线图中在温度x℃下缺陷体积分数和疲劳强度之间的关系,并且结果在图10的曲线图中示出。在该图中,发现dc活塞的疲劳强度与缺陷体积分数对数相关,并且证实了疲劳强度可以由缺陷体积分数确定。

[0112]

接下来,关注在铸造中从浇口7喷射到腔200中的熔融金属的状态和缺陷体积分数之间的关系。通常,在铸造中从浇口7喷射到腔200中的熔融金属的状态大致分为层流、液滴流和射流三种状态,并且待获得的产品的质量根据熔融金属的状态而变化。在根据本实施例的活塞制造方法中,从浇口7喷射的熔融金属的状态使用以下j值来表示,并且j值用作生产条件的参数。

[0113]

j值由浇口7的浇口面积a(cm2)/浇口高度h(cm)+浇口宽度w(cm))表示的浇口参数g、熔融金属喷射的浇口速度v(cm/s)和熔融金属密度ρ(kg/cm3)的关系j=ρ

×g×v1.71

表示(引用文献:标题:pq2&gating manual,出版国家:美国,出版机构:北美压铸协会,出版日期:2016年6月1日)。

[0114]

如上所述,j值被用作生产条件的参数。然而,当j值增加时,层流变成液滴流,并且当j值根据经验变成525或更大时,液滴流变成射流(引用文献:yoshio kaneuchi,“pq2图和j值在压铸条件选择中的利用”,日立金属技术报告,第23卷(2007),p29-p30)。当j值设定为高值时,熔融金属形成射流,并且熔融金属被精细地喷射到腔200中,腔200中的气体被精细地分散在整个熔融金属中,使得缺陷尺寸减小,并且可以减小缺陷体积分数。

[0115]

在j值改变的同时进行铸造时,测量各条件下的初晶硅尺寸和枝晶胞尺寸,并且在图11中示出了作为横轴的j值和作为横轴的初晶硅尺寸和枝晶胞尺寸(在图11中表示为dcs)。已经发现,j值与初晶硅尺寸和枝晶胞尺寸之间存在相关性,并且初晶硅尺寸和枝晶胞尺寸随着j值的增加而减小。

[0116]

此外,制造具有各种j值的活塞,并且通过显微ct测量每个活塞的销座部上方的厚部中的内部缺陷体积,以计算缺陷体积分数。图12示出了j值和缺陷体积分数之间的关系。由于诸如铸造孔的内部缺陷可能出现在厚部中,所以测量点被设定为销座部的厚部。

[0117]

通过高j值注射,表面积增大,凝固潜热释放增加,从而凝固速度加快,结构细化,形成金属间化合物的细小网络,强度提高。此外,通过以高j值注射,熔融金属的冷却速度增加,并且初晶si几乎不在与模具接触的表面层部分上结晶。因此,如图11所示,随着j值增加,初晶硅尺寸和枝晶胞尺寸减小,疲劳强度提高。在高j值的铸造中,证实了具有提高冷却速度的效果,结构细化,并且疲劳强度得到提高。

[0118]

接下来,关注j值和铸造压力与缺陷体积分数之间的关系。

[0119]

通过压铸方法铸造活塞并在各种j值和铸造压力的组合条件下测量每个活塞的凸台部分内的缺陷体积分数的结果示于图13中。图13是其中缺陷体积分数为1.5%时的j值和

铸造压力的组合由圆绘制,缺陷体积分数为1%、0.5%和0.1%时的组合分别由三角形、菱形和方形绘制的图。根据相同的缺陷体积分数图,发现在缺陷体积分数、j值和铸造压力之间存在相关性,并且证实了预定的缺陷体积分数可以由j值和铸造压力之间的关系式来表示。

[0120]

为了获得期望的活塞强度,从j值和铸造压力之间的关系式确定j值和铸造压力值的组合,以便将活塞凸台部分的内部保持在预定的缺陷体积分数或更小,并且可以通过在确定的j值和铸造压力的条件下压铸铝材料来制造活塞。

[0121]

接下来,将描述用于制造根据本发明的内燃机活塞的方法,其中用于制造用于骑乘型车辆例如摩托车的内燃机的代表性活塞100的方法作为具体示例。

[0122]

根据本发明的用于制造内燃机活塞的方法是一种用于制造将j值和铸造压力控制在预定值的内燃机活塞的方法;压铸铝材料以将活塞100的厚部中的缺陷体积分数设定为预定值;以及制造具有所需强度或更高强度的活塞。

[0123]

铝材料在图中未示出的熔化炉中熔化,以在预定温度下制备熔融金属。作为铝材料,例如,使用具有包含si:11至18重量%、cu:1.0至6.0重量%和mg:0.5至2.0重量%中的至少一种、fe:0.1至2.0重量%以及余量的al和不可避免的杂质的构成的铸造材料。通过使用上述铝材料,可以获得具有高强度的内燃机活塞。

[0124]

如图1所示,包括可动金属模具3和固定金属模具4的模具2被加热到预定温度。可动金属模具3由图中未示出的液压机滑动装置移动,并且可动金属模具3和固定金属模具4构成腔200。通过水加热器15将准备好的熔融金属注射到注射机10的注射套筒11中。

[0125]

推进注射机10的柱塞12,以预定值的j值将熔融金属注射到腔200中,并以预定值的铸造压力对熔融金属进行压铸。

[0126]

预定j值和预定铸造压力通过以下方法确定。

[0127]

基于活塞100所需的疲劳强度,从疲劳强度和缺陷体积分数之间的关系确定目标缺陷体积分数。通过上述测试,预先获得腔200中的目标缺陷体积分数下的j值和铸造压力之间的关系表达式。根据所确定的缺陷体积分数和活塞制造设备1的机器能力以及在所确定的缺陷体积分数下的j值和铸造压力关系来确定合适的j值和合适的铸造压力。

[0128]

如上所述,由于j值由表达式j=ρ

×g×v1.71

表示,如果要使用的熔融金属的成分被确定,则熔融金属密度ρ不可避免地被确定,并且取决于浇口参数g和浇口速度v的值。

[0129]

熔融金属以预定值的j值注射到腔200中,并在预定值的铸造压力的状态下进行压铸,然后冷却模具2。在腔200中的熔融金属被充分冷却和凝固的阶段,可动金属模具3和固定金属模具4通过挤压滑动装置彼此分离,然后推进推针18以从可动金属模具3中抽出产品。

[0130]

对抽出活塞100进行加工以获得最终产品。图2和图3所示的加工基准孔101e钻在抽出活塞100的顶台部101的顶面101a的中心。在顶台部101的底面101b的中心,堆积部101f形成在对应于加工基准孔11e的位置,使得即使设置加工基准孔11e,顶台部101的强度也不会降低。

[0131]

顶台部101的外周表面101c和环槽101d通过参照活塞100的顶台部101的加工基准孔11e进行切割而形成。此外,销座部103被切割以形成活塞销孔104,并且获得活塞100的最终产品。

[0132]

接下来,将描述骑乘型车辆(例如摩托车)的代表性活塞100中压铸的最佳条件。图14是示出安全系数的分布的图。颜色深时安全系数高,颜色越浅安全系数越低。在活塞100的销座部103中,存在安全系数变高的区域,并且为了充分确保安全系数,通过减小缺陷体积分数需要更高的强度。

[0133]

图15是曲线图,其中横轴表示缺陷体积分数,纵轴表示在图9中的温度x℃下的脉动疲劳强度和必要安全系数。由此,当缺陷体积分数增加时,必要安全系数也增加。因此,在例如摩托车的骑乘型车辆的代表性活塞100中,当缺陷体积分数在大于0%且小于或等于4.5%的范围内时,与缺陷体积分数大于4.5%的情况相比,必要安全系数可以减小到2.2或更大。因此,优选将缺陷体积分数设定为大于0%且小于或等于4.5%。

[0134]

此外,通过将缺陷体积分数设定为大于0%且1%或更小,可以进一步将必要安全系数降低至1.5或更大。因此,将缺陷体积分数设定为大于0%且小于等于1%是最佳的。

[0135]

接下来,在目标缺陷体积分数为1%或更小的情况下,在缺陷体积分数的最佳范围内确定j值的范围。从图12中发现,当j值为1000或更大时,缺陷体积分数为1%或更小。此外,发现当j值超过4000时,缺陷体积分数是基本平坦的。

[0136]

即使j值设定为高于4000,对铸造装置的机械性能的要求也更高,并且成本增加。然而,由于质量的改善不能期望太多,j值的最大值设定为4000,作为可以获得经济效果的极限值。发现当在j值在1000≤j≤4000的范围内的条件下将熔融金属注射到腔200中时,满足质量标准。

[0137]

此外,当j值为1500或更大时,缺陷体积分数为0.7%或更小,约为目标值的1/3,并且可以在j值优选在1500≤j≤4000的范围内的条件下进行注射。

[0138]

此外,当j值为2000或更大时,缺陷体积分数为0.5%或更小,这是目标值的约1/2,并且当j值为3500至4000时,缺陷体积分数的改善只能有一点点。因此,可以在j值最佳处于2000≤j≤3500范围内的条件下进行注射。

[0139]

如上所述,当注射机10的柱塞12前进以将熔融金属注射到腔200中时,注射可以在j值在1000至4000的范围内,优选在1500至4000的范围内,最佳在2000至3000的范围内的条件下进行。如上所述,由于j值由式j=ρ

×g×v1.71

表示,如果要使用的熔融金属的成分确定,则熔融金属密度ρ不可避免地确定,并且取决于浇口参数g和浇口速度v的值。

[0140]

接下来,在图16的曲线图中示出了用于制造骑乘型车辆例如摩托车的代表性活塞的代表性活塞制造设备1中的铸造条件。对于1%或更小的目标缺陷体积分数,在j值和铸造压力中,在最佳条件内的用圆圈表示,在最佳条件外的用十字表示。据此,在骑乘型车辆例如摩托车的代表性活塞100中,铸造压力优选在45mpa至80mpa的范围内,并且最佳在50mpa至70mpa的范围内。

[0141]

由于根据本实施例的活塞制造方法和活塞制造设备1如上所述配置,所以获得了以下效果。

[0142]

根据本实施例的活塞制造方法通过压铸方法制造活塞100,其中使用铝材料将熔融金属注射到模具2的腔200中。通过由浇口7的浇口面积a(cm2)、浇口高度h(cm)和浇口宽度w(cm)表示的浇口参数g,即g=a/(h+w),浇口7是从用于将熔融金属供应到腔200的熔融金属供应通道6到腔200的出口,浇口7中熔融金属的浇口速度v(cm/s),以及熔融金属的熔融金属密度ρ(kg/cm3),控制由j=ρ

×g×v1.71

获得的j值和腔200的铸造压力,将成为活塞

100的厚部的销座部103中的缺陷体积分数被设定为预定值,并且铝材料被压铸以制造活塞。

[0143]

由于如上所述通过控制j值和铸造压力将活塞100的厚部的销座部103中的缺陷体积分数设定为预定值,所以可以减少铸造孔并获得具有高强度的活塞100,而不需要在填充和加压腔200中的熔融金属之后进行用于对腔200进行二次加压的工作,或者在将熔融金属注射到腔200中时进行例如腔200中的减压的工作。此外,可以减少工作过程,并且可以减少与之相关的管理项目。此外,可以降低生产成本,而不需要二次加压装置或真空装置。

[0144]

在腔200中,选择并组合多个j值和多个铸造压力,针对j值和铸造压力的每个组合测量缺陷体积分数,获得在预定缺陷体积分数下j值和铸造压力之间的关系式,基于该关系式确定j值和铸造压力,并且使用所确定的j值和铸造压力对铝材料进行压铸。因此,对于要使用的每个腔200,可以可靠地获得在期望的缺陷体积分数或更小的情况下满足期望强度的活塞100。

[0145]

此外,在根据本实施例的活塞制造方法中,作为铝材料,使用具有包括12.5至14.0%的si、3.0至4.5%的cu、1.4至2.0%的mg、(0.8至1.2)

×

mg的zn以及余量的al和不可避免杂质的构成。即使当使用铝材料时,也可以通过减少铸造孔来获得具有高强度的活塞100,而不需要在将熔融金属填充到腔200中并对其加压之后进行二次加压的步骤,或在将熔融金属注射到腔200中时在腔200中进行诸如减压的工作。

[0146]

由于缺陷体积分数与疲劳强度相关,因此缺陷体积分数被设定为大于0%且小于或等于4.5%,从而可以提高活塞100的疲劳强度,并且可以将疲劳强度设定为适当的值。

[0147]

此外,通过将缺陷体积分数设定为0%至1%,可以获得具有更高强度的活塞100。

[0148]

由于腔200仅设置一个浇口7,所以即使使用具有相同能力的铸造装置,浇口7中的熔融金属的浇口速度v也可以增加,从而j值可以增加。

[0149]

由于熔融金属供应通道6是直的,并且在浇口7侧的熔融金属供应通道6的终端部6a是具有收缩形状的收缩部6b,熔融金属的流动通道横截面积在用于将熔融金属注射到腔200中的浇口7之前被收缩部6b变窄,使得注射到腔200中的熔融金属的浇口速度v可以增加。

[0150]

由于收缩部6b包括相对于熔融金属的流动方向左右收缩的左右收缩部6b1,所以熔融金属在浇口7的左右方向上扩散并喷射,顶台部201被熔融金属均匀地填充,并且包括顶台部201和销座部203的厚部能够被熔融金属充分填充。

[0151]

收缩部6b包括相对于熔融金属的流动方向向上和向下收缩的上下收缩部6b2,并且上下收缩部6b2的倾斜角度相对于左右收缩部6b1的倾斜角度略微倾斜。因此,包括顶台部201和销座部203的厚部可以被熔融金属充分填充,并且顶台部201的面向浇口7的部分也可被熔融金属充分填充。

[0152]

浇口7在腔200中在纵向方向上的位置沿着腔200的顶台部201在与顶台部201交叉的方向上定向,浇口7在顶台部201的圆周方向上的位置在连接浇口7的中心c1和顶台部201的中心c2的直线l1与连接腔200的一对销座部203的中心的直线l2交叉的方向上定向,并且直线l1在不与邻近浇口7的排气门侧阀凹部207交叉的方向上定向。因此,熔融金属的喷雾容易到达腔200的顶台部201的面向浇口7的表面,并且可以通过减少铸造孔来制造具有高强度的活塞100。

[0153]

此外,由于对腔200减压以用熔融金属填充腔200的步骤和在将熔融金属填充并加压到腔200中之后进行二次加压的步骤是不必要的,所以可以减少工作过程,减少与之相关的管理项目,减少铸造孔,并获得具有更高强度的活塞100。

[0154]

活塞100用于例如摩托车的骑乘型车辆的内燃机。通过将j值设定在1500至4000的范围内,减少了工作过程,减少了与之相关的管理项目,并且进一步提高了生产率。此外,熔融金属以预定j值注射到腔200中,使得熔融金属可被精细地喷射,并且活塞100的厚部中的缺陷可以通过被小型化和分散而被抑制。因此,通过进一步减少铸造孔,可以获得适于骑乘型车辆的具有更高强度的活塞100。

[0155]

此外,通过将j值设定在2000至3500的范围内,可以减少工作过程,减少与之相关的管理项目,进一步提高生产率,并且进一步减少铸造孔以获得具有更高强度的活塞100。

[0156]

活塞100用于骑乘型车辆例如摩托车的内燃机。通过将用于填充的铸造压力设定为45mpa至80mpa,然后将熔融金属加压到腔200中,可以使用具有适当产量的铸造设备来制造活塞100,并且可以降低生产成本。

[0157]

通过将用于填充的铸造压力设定为50mpa至70mpa,然后将熔融金属加压到腔200中,可以使用具有更合适产量的铸造设备来制造活塞100,并且可以进一步降低生产成本。

[0158]

尽管已经详细描述了本发明的实施例,但本发明不限于上述实施例,并且可以进行各种其他改变。

[0159]

附图标记列表

[0160]

1 活塞制造设备

[0161]

2 模具

[0162]

6 熔融金属供应通道

[0163]

6a 终端部

[0164]

6b 收缩部

[0165]

6b

1 左右收缩部

[0166]

6b

2 上下收缩部

[0167]

7 浇口

[0168]

10 注射机

[0169]

15 水加热器

[0170]

100 活塞

[0171]

101 顶台部

[0172]

101c 外周表面

[0173]

106 进气门侧气门凹部

[0174]

107 排气门侧气门凹部

[0175]

200 腔

[0176]

201 顶台部

[0177]

201c 外周表面

[0178]

203 销座部

[0179]

207 排气门侧气门凹部

[0180]

11 注射套筒

[0181]

12 柱塞

[0182]

c1 中心

[0183]

c2 中心

[0184]

g 浇口参数

[0185]

w 浇口宽度

[0186]

h 浇口高度

[0187]

a 浇口面积

[0188]

v 浇口速度

[0189]

ρ 熔融金属密度

[0190]

j j值

[0191]

l1 直线

[0192]

l2 直线

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1