一种热镀铝锌机组带钢C翘防治的温度优化设定方法与流程

一种热镀铝锌机组带钢c翘防治的温度优化设定方法

技术领域

1.本发明涉及一种优化方法,具体涉及一种热镀铝锌机组带钢c翘防治的温度优化设定方法,属于轧钢过程中连续退火炉内温度控制技术领域。

背景技术:

2.冷轧带钢连续退火工艺是为了消除带钢冷加工硬化和内应力,降低钢的硬度,使带钢具有良好的机械性能。带钢在卧式连退炉的还原性气氛中经过预热、加热、均热、冷却等工艺环节,完成再结晶退火过程。在加热段中带钢从常温被加热到(700~900)℃的退火温度并保持一段时间,完成内部晶体的重构。加热段温度控制的效果将直接影响退火后的带钢性能和质量。

3.整个卧式连续退火炉的加热段被划分为3个物理上相互独立的加热段,其中带钢在冷却段进行降温是带钢进入锌锅之前的一段工艺,其主要目的是将带钢冷却到特定的温度值。冷却段热交换过程对流气体对带钢进行风冷,热交换的方式是强制对流传热,带钢内部以及带钢与炉辊发生热传导。镀铝锌机组冷却段炉壁电加热元件是带钢进入锌锅之前的装置,其作用是对经过冷却段冷却风机后的带钢进行温度补偿,保证带钢满足所需的温度并对带钢板形纠正,冷却段炉壁电加热元件状态是由炉壁电加热元件的功率确定,因此通过对炉壁电加热元件的功率的控制便可以对连退炉冷却段温度进行控制。

4.因此,为提高冷轧产品的板形质量,必须充分结合冷轧现场的实际生产情况,在充分了解连续退火机组设备条件的前提下,结合卧式连续退火炉冷却段炉壁电加热元件的特点,摸索出一套可以充分运用的连续退火炉冷却段的温度控制方法。

5.初步检索后,现有技术中公开的方案如下:发明专利:一种退火炉内温度控制方法及系统(申请号:201611042024.9),该发明公开了一种退火炉内温度控制方法及系统,该退火炉内温度控制方法包括:监测过渡卷的带头在退火炉内的位置,过渡卷连接在上一钢卷与下一钢卷之间;当监测到过渡卷的带头所在位置到达退火炉第i工艺段的带钢温度监测点时,将退火炉第i工艺段的带钢设定温度调节至下一钢卷在所述退火炉第i工艺段的退火所需温度,其中,i依次取1至n,n为所述退火炉的工艺段数量。本发明解决了温度过渡的时间点选择不准确的问题,进而达到自动化钢卷所需退火温度,确保产品机械性能稳定。但该发明未能对连退炉内进行较为精确的控制,不能对带钢的板形有较大的改善。

6.发明专利:退火炉加热段温度控制方法及装置(申请号:201810159934.8),该发明公开了一种退火炉加热段温度控制方法及装置,包括:获取当前退火炉加热段中通带的带钢规格和带钢流量;根据带钢的规格参数和带钢流量设定出初始假设炉温;根据初始假设炉温计算出在初始假设炉温下的带钢出口温度;判断带钢出口温度与带钢的目标通带温度之间是否满足预设收敛条件;如果是,则将当前假设炉温确定为炉温设定值,根据带钢出口温度与目标通带温度的比较结果调整当前假设炉温,基于调整后炉温重新计算出带钢出口温度,并返回判断带钢出口温度与目标通带温度是否满足预设接近条件的步骤,直到带钢出口温度满足收敛条件;带钢基于由炉温设定值确定的退火曲线在退火炉加热段中均匀升

温,实现了热镀铝锌退火炉带钢温度的精确控制。该发明虽然对连退炉内加热段进行较为精确的温度控制,但未从全炉段的温度控制考虑,因此,迫切的需要一种新的方案解决上述技术问题。

技术实现要素:

7.本发明正是针对现有技术中存在的问题,提供一种热镀铝锌机组带钢c翘防治的温度优化设定方法,该方法是根据镀铝锌机组卧式连续退火炉的设备特点,通过对冷却段炉壁电加热元件功率优化设定,实现最佳的温度控制。该方案充分结合镀铝锌机组的设备特点,考虑到对于卧式连续退火炉而言,带钢在经过预热段、加热段时由于温度的作用有可能会发生一定程度的翘曲,此时需要冷却段对带钢温度进行一定的补偿来实现对带钢板形的改善。在实际生产中,为了提高板形与板凸度的控制度,减少带钢c翘的产生,希望镀铝锌机组卧式连续退火炉的温度尽可能的适合于本工艺段的特点,所以需要对连续退火炉内的温度设定值进行优化,而冷却段的温度则主要由炉壁电加热元件状态得到,因此需要对冷却段炉壁电加热元件的功率进行一定的优化。

8.为了实现上述目的,本发明的技术方案如下:一种热镀铝锌机组带钢c翘防治的温度优化设定方法,所述方法包括以下步骤:

9.a)收集带钢规格参数、物理参数、力学性能参数等,包括带钢宽度b,带钢厚度h,带钢材料在常温下弹性模量e,屈服强度σ

s

,带钢材料密度ρ,带钢运动速度υ,不同温度下带钢比热容c,带钢上下表面线膨胀系数

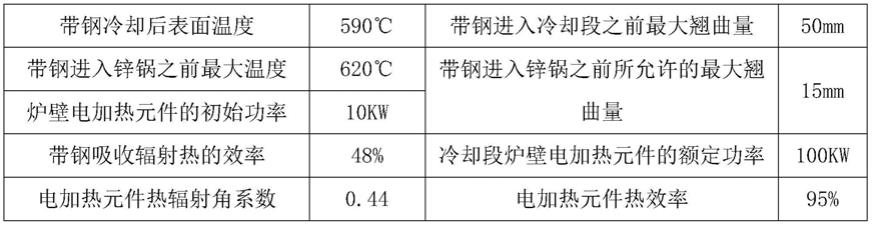

10.b)收集镀铝锌机组退火炉cs工艺段工艺参数,包括带钢冷却后表面温度t0,带钢进入锌锅之前最大温度t

max

,炉壁电加热元件的初始功率p0。带钢进入冷却段之前最大翘曲量w0,带钢进入锌锅之前所允许的最大翘曲量w

s

,冷却段炉壁电加热元件的额定功率p

m

,带钢吸收辐射热的效率η

r

,电加热元件热效率η

h

,电加热元件热辐射角系数

11.c)定义优化过程参数k1、k2=λk1,根据生产实际经验取λ=0.5~1,令k1=1,优化步长δp;

12.d)计算此时冷却段上、下炉壁电加热元件功率p

s

、p

x

:

[0013][0014]

式中,p

s

——冷却段上炉壁电加热元件功率;

[0015]

p

x

——冷却段下炉壁电加热元件功率;

[0016]

p0——炉壁电加热元件的初始功率;

[0017]

e)计算加热后带钢上表面温度t

s

,加热后带钢下表面温度t

x

:

[0018][0019]

式中,t0——带钢冷却后表面温度;

[0020]

t

s

——带钢上表面温度;

[0021]

t

x

——带钢下表面温度;

[0022]

ρ——带钢材料密度;

[0023]

υ——带钢运动速度;

[0024]

c——带钢比热容;

[0025]

η

r

——带钢吸收辐射热的效率;

[0026]

η

h

——电加热元件热效率;

[0027]

——电加热元件热辐射角系数;

[0028]

f)计算带钢上下表面力学性能参数折减系数,包括带钢上下表面弹性模量折减系数带钢上下表面屈服强度折减系数

[0029]

式中,t

s

——带钢上表面温度;

[0030]

t

x

——带钢下表面温度;

[0031]

——带钢上下表面弹性模量折减系数;

[0032]

——带钢上下表面弹性模量折减系数;

[0033]

——带钢上下表面屈服强度折减系数;

[0034]

——带钢上下表面屈服强度折减系数;

[0035]

g)计算带钢翘曲量:

[0036]

式中,y——以带钢中线为起始原点,沿宽度方向的坐标值。

[0037]

h)判断此时带钢平均翘曲量是否满足要求:判断w

max

≤w

s

是否成立?若成立,则令w

max

=w

s

,p

yx

=p

x

,p

ys

=p

s

,则转入步骤i);若不成立,则直接转入步骤i);

[0038]

i)判断t

s

≤t

max

、t

x

≤t

max

是否成立?若成立,则令k1=k1+1并转入e);若不成立,则直接转入步骤j);

[0039]

j)输出炉壁电加热元件的最佳设定功率p

s

、p

x

,结束连退炉内冷却段温度的优化设定。

[0040]

相对于现有技术,本发明的优点如下:1)本发明能够根据冷轧带钢的现场生产情况,充分结合镀铝锌组的连续退火炉设备特点,通过对连续退火炉冷却段炉壁电加热元件功率的优化设定,实现最佳温度设定,有效解决了机组带钢翘曲缺陷的控制问题,为现场冷轧机组板形缺陷控制提供了一套新方法;2)该方案经过温度优化设定,镀铝锌机组c翘缺陷得到有效改善,2mm厚度镀铝锌带钢上表面镀层偏差量由6.62克/平方米降低到3.72克/平方米,节约了锌耗成本。此外,因带钢c翘缺陷引起的2mm厚镀铝锌钢板边部锌渣问题得到根治。

附图说明

[0041]

图1热镀铝锌机组基于带钢c翘防治的温度优化设定方法流程图。

具体实施方式:

[0042]

为了加深对本发明的理解,下面结合附图对本实施例做详细的说明。

[0043]

实施例1:参见图1,一种热镀铝锌机组带钢c翘防治的温度优化设定方法,所述方法包括以下步骤:

[0044]

a)收集带钢规格参数、物理参数、力学性能参数等,包括带钢宽度b,带钢厚度h,带钢材料在常温下弹性模量e,屈服强度σ

s

,带钢材料密度ρ,带钢运动速度υ,不同温度下带钢比热容c,带钢上下表面线膨胀系数

[0045]

b)收集镀铝锌机组退火炉cs工艺段工艺参数,包括带钢冷却后表面温度t0,带钢进入锌锅之前最大温度t

max

,炉壁电加热元件的初始功率p0。带钢进入冷却段之前最大翘曲量w0,带钢进入锌锅之前所允许的最大翘曲量w

s

,冷却段炉壁电加热元件的额定功率p

m

,带钢吸收辐射热的效率η

r

,电加热元件热效率η

h

,电加热元件热辐射角系数

[0046]

c)定义优化过程参数k1、k2=λk1,根据生产实际经验取λ=0.5~1,令k1=1,优化步长δp;

[0047]

d)计算此时冷却段上、下炉壁电加热元件功率p

s

、p

x

:

[0048][0049]

式中,p

s

——冷却段上炉壁电加热元件功率;

[0050]

p

x

——冷却段下炉壁电加热元件功率;

[0051]

p0——炉壁电加热元件的初始功率;

[0052]

e)计算加热后带钢上表面温度t

s

,加热后带钢下表面温度t

x

:

[0053][0054]

式中,t0——带钢冷却后表面温度;

[0055]

t

s

——带钢上表面温度;

[0056]

t

x

——带钢下表面温度;

[0057]

ρ——带钢材料密度;

[0058]

υ——带钢运动速度;

[0059]

c——带钢比热容;

[0060]

η

r

——带钢吸收辐射热的效率;

[0061]

η

h

——电加热元件热效率;

[0062]

——电加热元件热辐射角系数;

[0063]

f)计算带钢上下表面力学性能参数折减系数,包括带钢上下表面弹性模量折减系数带钢上下表面屈服强度折减系数

[0064]

式中,t

s

——带钢上表面温度;

[0065]

t

x

——带钢下表面温度;

[0066]

——带钢上下表面弹性模量折减系数;

[0067]

——带钢上下表面弹性模量折减系数;

[0068]

——带钢上下表面屈服强度折减系数;

[0069]

——带钢上下表面屈服强度折减系数;

[0070]

g)计算带钢翘曲量:

[0071]

式中,y——以带钢中线为起始原点,沿宽度方向的坐标值。

[0072]

h)判断此时带钢平均翘曲量是否满足要求:判断w

max

≤w

s

是否成立?若成立,则令w

max

=w

s

,p

yx

=p

x

,p

ys

=p

s

,则转入步骤i);若不成立,则直接转入步骤i);

[0073]

i)判断t

s

≤t

max

、t

x

≤t

max

是否成立?若成立,则令k1=k1+1并转入e);若不成立,则直接转入步骤j);

[0074]

j)输出炉壁电加热元件的最佳设定功率p

s

、p

x

,结束连退炉内冷却段温度的优化设定。

[0075]

应用实施例1:一种热镀铝锌机组带钢c翘防治的温度优化设定方法,所述方法包括以下步骤:

[0076]

首先在步骤a)中,收集带钢规格参数、物理参数、力学性能参数等,包括带钢宽度b,带钢厚度h,带钢材料在常温下弹性模量e,屈服强度σ

s

,带钢材料密度ρ,带钢运动速度υ,不同温度下带钢比热容c,带钢上下表面线膨胀系数

[0077]

表1带钢规格参数表

[0078]

带钢宽度/mm1250带钢厚度/mm2弹性模量212gpa屈服强度235mpa带钢材料密度7850kg/m3带钢运动速度62m/min带钢上、下表面线膨胀系数11.8

×

10-6

/℃带钢比热容480j/kg.k

[0079]

随后在步骤b)中,收集镀铝锌机组退火炉冷却段工艺参数,包括带钢冷却后表面温度t0,带钢进入锌锅之前最大温度t

max

,炉壁电加热元件的初始功率p0。带钢进入冷却段之前最大翘曲量w0,带钢进入锌锅之前所允许的最大翘曲量w

s

,冷却段炉壁电加热元件的额定功率p

m

,带钢吸收辐射热的效率η

r

,电加热元件热效率η

h

,电加热元件热辐射角系数

[0080]

表2镀铝锌机组退火炉冷却段工艺参数表

[0081][0082]

随后在步骤c)中,定义优化过程参数k1、k2=λk1,根据生产实际经验取λ=0.5,令k1=1,优化步长δp=0.1kw;

[0083]

随后在步骤d)中,计算此时冷却段上、下炉壁电加热元件功率p

s

、p

x

:

[0084][0085]

式中,p

s

——冷却段上炉壁电加热元件功率;

[0086]

p

x

——冷却段下炉壁电加热元件功率;

[0087]

p0——炉壁电加热元件的初始功率;

[0088]

随后在步骤e)中,计算加热后带钢上表面温度t

s

,加热后带钢下表面温度t

x

:

[0089][0090]

式中,t0——带钢冷却后表面温度;

[0091]

t

s

——带钢上表面温度;

[0092]

t

x

——带钢下表面温度;

[0093]

ρ——带钢材料密度;

[0094]

υ——带钢运动速度;

[0095]

c——带钢比热容;

[0096]

η

r

——带钢吸收辐射热的效率;

[0097]

η

h

——电加热元件热效率;

[0098]

——电加热元件热辐射角系数;

[0099]

随后在步骤f)中,计算带钢上下表面力学性能参数折减系数,包括带钢上下表面弹性模量折减系数带钢上下表面屈服强度折减系数

[0100][0101]

式中,t

s

——带钢上表面温度;

[0102]

t

x

——带钢下表面温度;

[0103]

——带钢上下表面弹性模量折减系数;

[0104]

——带钢上下表面弹性模量折减系数;

[0105]

——带钢上下表面屈服强度折减系数;

[0106]

——带钢上下表面屈服强度折减系数;

[0107]

随后在步骤g)中,计算带钢翘曲量:

[0108][0109]

式中,y——以带钢中线为起始原点,沿宽度方向的坐标值。

[0110]

随后在步骤h)中,判断此时带钢平均翘曲量是否满足要求:判断w

max

≤w

s

是否成立?若成立,则令w

max

=w

s

,p

yx

=p

x

,p

ys

=p

s

,则转入步骤i);若不成立,则直接转入步骤i);

[0111]

随后在步骤i)中,判断t

s

≤t

max

、t

x

≤t

max

是否成立?若成立,则令k1=k1+1并转入e);若不成立,则直接转入步骤j);

[0112]

最后步骤j)中,输出炉壁电加热元件的最佳设定功率p

s

、p

x

,结束连退炉内冷却段

温度的优化设定。

[0113]

表3连退炉内冷却段温度的优化前后板形对比

[0114] 工作侧电加热元件设定功率/kw传动侧电加热元件设定功率/kw翘曲量/mm优化前454520优化后303010

[0115]

。

[0116]

应用实施例2:一种热镀铝锌机组带钢c翘防治的温度优化设定方法,所述方法包括以下步骤:首先在步骤a)中,收集带钢规格参数、物理参数、力学性能参数等,包括带钢宽度b,带钢厚度h,带钢材料在常温下弹性模量e,屈服强度σ

s

,带钢材料密度ρ,带钢运动速度υ,不同温度下带钢比热容c,带钢上下表面线膨胀系数

[0117]

表4带钢规格参数表

[0118][0119]

随后在步骤b)中,收集镀铝锌机组退火炉冷却段工艺参数,包括带钢冷却后表面温度t0,带钢进入锌锅之前最大温度t

max

,炉壁电加热元件的初始功率p0。带钢进入冷却段之前最大翘曲量w0,带钢进入锌锅之前所允许的最大翘曲量w

s

,冷却段炉壁电加热元件的额定功率p

m

,带钢吸收辐射热的效率η

r

,电加热元件热效率η

h

,电加热元件热辐射角系数

[0120]

表5镀铝锌机组退火炉冷却段工艺参数表

[0121][0122]

随后在步骤c)中,定义优化过程参数k1、k2=λk1,根据生产实际经验取λ=0.5,令k1=1,优化步长δp=0.1kw;

[0123]

随后在步骤d)中,计算此时冷却段上、下炉壁电加热元件功率p

s

、p

x

:

[0124][0125]

式中,p

s

——冷却段上炉壁电加热元件功率;

[0126]

p

x

——冷却段下炉壁电加热元件功率;

[0127]

p0——炉壁电加热元件的初始功率;

[0128]

随后在步骤e)中,计算加热后带钢上表面温度t

s

,加热后带钢下表面温度t

x

:

[0129][0130]

式中,t0——带钢冷却后表面温度;

[0131]

t

s

——带钢上表面温度;

[0132]

t

x

——带钢下表面温度;

[0133]

ρ——带钢材料密度;

[0134]

υ——带钢运动速度;

[0135]

c——带钢比热容;

[0136]

η

r

——带钢吸收辐射热的效率;

[0137]

η

h

——电加热元件热效率;

[0138]

——电加热元件热辐射角系数;

[0139]

随后在步骤f)中,计算带钢上下表面力学性能参数折减系数,包括带钢上下表面弹性模量折减系数带钢上下表面屈服强度折减系数

[0140][0141]

式中,t

s

——带钢上表面温度;

[0142]

t

x

——带钢下表面温度;

[0143]

——带钢上下表面弹性模量折减系数;

[0144]

——带钢上下表面弹性模量折减系数;

[0145]

——带钢上下表面屈服强度折减系数;

[0146]

——带钢上下表面屈服强度折减系数;

[0147]

随后在步骤g)中,计算带钢翘曲量:

[0148][0149]

式中,y——以带钢中线为起始原点,沿宽度方向的坐标值。

[0150]

随后在步骤h)中,判断此时带钢平均翘曲量是否满足要求:判断w

max

≤w

s

是否成立?若成立,则令w

max

=w

s

,p

yx

=p

x

,p

ys

=p

s

,则转入步骤i);若不成立,则直接转入步骤i);

[0151]

随后在步骤i)中,判断t

s

≤t

max

、t

x

≤t

max

是否成立?若成立,则令k1=k1+1并转入e);若不成立,则直接转入步骤j);

[0152]

最后步骤j)中,输出炉壁电加热元件的最佳设定功率p

s

、p

x

,结束连退炉内冷却段

温度的优化设定。

[0153]

表6连退炉内冷却段温度的优化前后板形对比

[0154] 工作侧电加热元件设定功率/kw传动侧电加热元件设定功率/kw翘曲量/mm优化前373830优化后262613

[0155]

需要说明的是上述实施例,并非用来限定本发明的保护范围,在上述技术方案的基础上所作出的等同变换或替代均落入本发明权利要求所保护的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1