镀膜设备及其镀膜方法与流程

1.本发明涉及沉积式镀膜,尤其涉及一种镀膜设备及镀膜方法,以供施加并形成一膜层于一基材,所述基材被适于被安置于一膜层形成材料的释放源和一等离子激发源之间而防止在一膜层成型工艺中所述膜层形成材料过度分解。

背景技术:

2.镀膜设备被安置而用于在一基材的表面形成一聚合物涂层或薄膜,所述基材的制成材料包括,但不限于,金属、玻璃、陶瓷、聚合物、纤维、粉末以及半导体,进而提高所述基材的多种性能,例如疏水性、亲水性、疏油性、防锈、防霉、防潮、导电导热性、生物医学、光学、摩擦性能。

3.一种典型的镀膜设备利用等离子体气相沉积方法pecvd(plasma enhanced chemical vapor deposition),其通常地被制造以供引入一气体膜层形成材料进入一真空室,所述真空室中有一个或多个所述基材被放置,进而在所述基材的表面形成聚合物涂层。更具体地,所述气体膜层形成材料,可能包括,但不限于,有机材料,有机硅材料,无机材料,及以上的组合,其是一单体气体或单体蒸汽,藉由释放电能至所述单体而生产多种活性前体物质被激活为等离所述基材。然后,活性前体物质和所述单体之间发生反应,或者活性前体物质自身发生反应,聚合物薄膜随后沉积并形成于所述基材的表面。

4.单体应该被激发以产生活性前体物质,但是单体在等离子激发介质中的过度暴露会导致单体的过度分解,从而使得沉积速度和聚合物膜层的均匀性受到不利影响。

5.如图1a,现有的镀膜设备包括一腔室体1,用于将一膜层形成材料引入腔室体1中的膜层形成材料的一释放源2,以及用于对膜层形成材料施加电能的一等离子激发源3,以激发所述膜层形成材料。如图所示,一个或多个基材4被布置于所述等离子激发源3的相对电极之间。所述膜层形成材料被分散到所述等离子激发源3的相对电极之间的空间中而经历激发过程,以供产生活性前体物质。由于膜层形成材料应在所述等离子激发源3的作用下被激发,然后沉积在放置于所述等离子激发源3中的所述基材4上,因此膜层形成材料可能发生过度分解。另外,所述基材4在所述等离子激发源3的电极之间的暴露也可能导致对所述基材4的伤害。

6.如图1b,另一种现有的镀膜设备包括一腔室体1,膜层形成材料的一释放源2和放置于膜层形成材料的所述释放源2与待涂膜的基材4之间的一等离子激发源3。在镀膜方法期间,需要膜层形成材料穿过所述等离子激发源3的相对电极之间的空间,以在到达所述基材4之前实施用于产生活性前体物质的激发过程。

7.美国专利号us7,968,154b2,题为“将前体汽化为用于涂覆远端基材的激发介质”和美国专利号us8,029,872b2,题为“将膜层形成材料施加到至少一个基材上”,公开了这种包括汽化单体源和等离子激发介质的涂层设备。所述基材和汽化的单体源分别位于等离子激发介质的相对两侧,汽化单体源经过等离子激发介质,然后沉积在等离子激发介质的相对侧的基材表面上形成聚合物膜层。因此可以看出,汽化的单体仅在通过等离子激发介质

之后才能沉积在基材的表面上。等离子激发介质可以使相对大部分的汽化单体在相对较长的时间内分解,使得汽化单体可能发生过度分解,因此所形成的膜层难以保持汽化的膜层形成材料的化学性质。

8.美国专利申请号us16/095179,题为“多源低功率低温等离子体聚合镀膜装置和方法”的公开了一种镀膜装置,所述镀膜装置通过组合多个小面积,低功率的光源高频放电以代替单个大面积,大功率高频放电源。然而,所述方法仍然在某种程度上过度破坏了单体的化学单体结构,并导致形成的聚合物膜层的质量不令人满意,并且装置的结构相对复杂并且难以组装。

技术实现要素:

9.本发明的一个主要优势在于提供一种镀膜设备及镀膜方法,其中在等离子体聚合镀膜方法期间,一基材被适于在其表面上形成有膜层而不会过度地破坏膜层形成材料。

10.本发明的另一个优势在于提供一种镀膜设备及镀膜方法,其中待涂膜的所述基材被适于放置于用于将膜层形成材料引入到一腔室体中的一单体释放源和用于激发膜层形成材料的一等离子激发源之间,使得作为气态单体或汽态单体的膜层形成材料在到达基材之前不需要通过所述等离子激发源,因此减少了膜层形成材料的过度分解。

11.本发明的另一个优势是提供一种镀膜设备及镀膜方法,其中待涂膜的基材被适于被放置于这样的位置,与所述等离子激发源相比,距所述单体释放源的距离更小,以一种至少一部分膜层形成材料在到达等离子激发源之前到达而定位基材的区域的方式,从而在到达基材之前不需要所有膜层形成材料都穿过等离子激发源。

12.本发明的另一个优势是提供一种镀膜设备及镀膜方法,其中所述单体释放源,用于支撑所述基材的一支撑架,以及所述等离子激发源的构造能够保持期望的活性前体物质之间的反应水平,这是由一定比例的单体到达所述等离子激发源所产生的,而另一部分单体尚未分解成活性前体物质,从而提高了在基材表面上形成的聚合物膜层的质量。

13.本发明的另一个优势是提供一种镀膜设备及镀膜方法,其中根据一些实施方式,待涂膜的基材可以被支撑在所述支撑架上,所述支撑架可以在单体释放源和等离子激发源之间移动,以调节所述基材与所述等离子激发源之间的距离,以控制和调节沉积在基材表面上的形成的聚合物材料的构成成分。

14.本发明的另一个优势是提供一种镀膜设备及镀膜方法,其中根据一些实施方式,所述等离子激发源被被设置于所述腔室体的一反应腔的大致中央位置处,同时多个所述基材可以被布置于所述等离子激发源周围,其中所述膜层形成材料,可以被释放自所述腔室体的内壁相邻的位置上的所述单体释放源,被径向地分散到反应腔中,并且在到达等离子激发源之前必须穿过放置基材的区域。

15.本发明的另一个优势是提供一种镀膜设备及镀膜方法,其中根据一些实施方式,用于支撑所述基材的所述支撑架可以实施为包括在所述反应腔中相对于所述等离子激发源旋转的旋转架,而改变所述基材和所述等离子激发源之间的相对位置,还起到搅拌分散到所述反应腔中的汽态的膜层形成材料的作用,以增加在所述基材表面上形成的聚合物膜层的均匀性。

16.本发明的另一个优势是提供一种镀膜设备及镀膜方法,其中根据一些实施方式,

所述基材和膜层形成材料的所述单体释放源之间的相对运动是可控制的,从而调节所述膜层形成材料到达所述基材的量,而不受所述等离子激发源激发的影响,使得活性前体物质和单体可以充分反应,使得高质量的聚合物膜层沉积在所述基材表面。

17.本发明的另一个优势是提供一种镀膜设备及镀膜方法,其中根据一些实施方式,所述基材和所述等离子激发源之间的相对运动是可控制的,以控制到达所述表面的活性前体物质的量,在基材表面上形成聚合物膜层之前,使活性前体物质和单体充分反应。

18.本发明的另一个优势是提供一种镀膜设备及镀膜方法,其中根据一些实施例,所述基材被适于被支撑在可绕其中心轴旋转并且还沿一旋转架旋转的支撑架上,以调节所述基材和所述等离子激发源之间的相对位置,以调节到达所述基材的活性前体物质和单体的量,以在所述基材表面上形成聚合物膜层。

19.本发明的另一个优势是提供一种镀膜设备及镀膜方法,其中待涂膜的基材被适于布置于所述等离子激发源的外侧,从而在镀膜工艺中避免了所述等离子激发源对所述基材的损坏。

20.本发明的另一个优势是提供一种镀膜设备及镀膜方法,其中所述膜层被均匀地形成在所述基材的表面上,并且提升了沉积速度。

21.本发明的另一个优势是提供一种镀膜设备及镀膜方法,其中提升了形成聚合物膜层的膜层形成材料的利用量,从而避免浪费并降低成本。

22.本发明的另一个优势是提供一种镀膜设备及镀膜方法,其中增强了聚合物膜层的分子结构中的接枝生长和交联,并且实现了聚合物膜层的分子结构的完整性,从而确保聚合物膜层的良好性能。

23.本发明的另一个优势是提供一种镀膜设备及镀膜方法,其中所述设备结构简单,易于操作和维护。

24.本发明的其它优势和特点通过下述的详细说明得以充分体现并可通过所附权利要求中特地指出的手段和装置的组合得以实现。

25.依本发明的一个方面,能够实现前述目的和其他目的和优势的本发明的一用于在基材表面形成膜层的镀膜设备,其中所述镀膜设备包括一腔室体,一单体释放源和一等离子激发源。所述腔室体具有一反应腔,其中所述腔室体具有用于定位所述基材的一基材定位区。所述单体释放源具有一释放进口,用于将一膜层形成材料引入到所述腔室体的所述反应腔中。所述等离子激发源被设置于所述腔室体的反应腔中,用于激发所述膜层形成材料,其中所述基材定位区位于所述单体释放源和所述等离子激发源之间的位置,以一种所述基材适合被布置于所述单体释放源和所述等离子激发源之间的方式。

26.根据本发明的另一个方面,本发明提供了一用于在基材表面形成膜层的镀膜设备,其中所述镀膜设备包括具有一反应腔的一腔室体,一支撑架,一单体释放源和一等离子激发源。所述支撑架具有用于在所述腔室体的所述反应腔内支撑所述基材的一支撑区。所述单体释放源具有一释放进口,用于将一膜层形成材料引入到所述腔室体的所述反应腔中。所述等离子激发源被设置于所述腔室体的所述反应腔中,用于激发所述膜层形成材料,其中所述支撑架的所述支撑区位于所述单体释放源和所述等离子激发源之间的位置,使得所述基材适用于被布置于所述单体释放源和所述等离子激发源之间。

27.根据本发明的另一方面,本发明提供了一种用于在基材表面形成膜层的镀膜方

法,其中所述镀膜方法包括以下步骤:

28.(a)布置所述基材在一腔室体的一反应腔中的一单体释放源与一等离子激发源之间的位置处;

29.(b)将一膜层形成材料通过所述单体释放源引入所述反应腔中,以在所述等离子激发源的作用下在所述基材的表面上形成一聚合物膜层。

30.根据本发明的另一个方面,本发明提供了一镀膜装置,用于在一基材表面形成膜层,包括:

31.一腔室体,具有一反应腔;

32.一支撑架,其具有一支撑区,以供支撑所述基材于所述腔室体的所述反应腔;

33.一单体释放源,其具有一释放进口,以供引入一膜层形成材料进入所述腔室体的所述反应腔;以及

34.一等离子激发源,其被置于所述腔室体的所述反应腔,以供激发所述膜层形成材料,其中所述支撑架可移动地设置在所述反应腔中,并且该基材随着所述支撑架一起移动以形成该基材的一移动路径,其中在至少一部分所述移动路径期间,该基材位于所述单体释放源与所述等离子激发源之间.

35.根据本发明的另一个方面,本发明提供了一镀膜方法,用于在一基材表面形成膜层,包括步骤:

36.(i)移动该基材在一腔室体的一反应腔,从而限定该基材的移动路径,其中在至少一部分移动路径期间,该基材位于一单体释放源与一等离子激发源之间的位置;以及

37.(ii)释放一膜层形成材料到所述腔室体的所述反应腔中,以在所述等离子激发源的操作期间,激活该基材的等离子体处理。

38.通过对随后的描述和附图的理解,本发明进一步的目的和优势将得以充分体现。

39.本发明的这些和其它目的、特点和优势,通过下述的详细说明,附图和权利要求得以充分体现。

附图说明

40.图1a是现有技术的镀膜设备的示意图。

41.图1b是另一现有技术的镀膜设备的示意图。

42.图2a是根据本发明的第一优选实施例的一镀膜设备的原理示意图。

43.图2b是根据本发明的上述第一优选实施例的所述镀膜设备的原理示意图,阐释着所述镀膜设备被放置一基材以供实施所述镀膜方法。

44.图2c是根据本发明的上述第一优选实施例的一可行方式的所述镀膜设备的原理示意图。

45.图2d是根据本发明的上述第一优选实施例的另一可行方式的所述镀膜设备的原理示意图。

46.图3a是根据本发明的第二优选实施例的一镀膜设备的原理示意图。

47.图3b和3c是根据本发明的上述第二优选实施例的所述镀膜设备的原理示意图,阐释着一支撑架携带所述基材并移动于一单体释放源和一等离子激发源之间。

48.图4a是根据本发明的上述第二优选实施例的一可行方式的所述镀膜设备的原理

示意图。

49.图4b是根据本发明的上述第二优选实施例的另一可行方式的所述镀膜设备的原理示意图。

50.图5a和5b是根据本发明的上述第二优选实施例的一可行方式的所述镀膜设备的原理示意图,阐释着一支撑架被安装着所述等离子激发源并携带所述基材移动于一单体释放源和一等离子激发源之间。

51.图6a和6b是根据本发明的上述第二优选实施例的一可行方式的所述镀膜设备的原理示意图,阐释着一支撑架携带所述基材或近或远地移动于一单体释放源。

52.图7是根据本发明的第三优选实施例的一镀膜设备的原理示意图。

53.图8是根据本发明的上述第三优选实施例的一可行方式的所述镀膜设备的原理示意图。

54.图9是根据本发明的上述第三优选实施例的另一可行方式的所述镀膜设备的原理示意图。

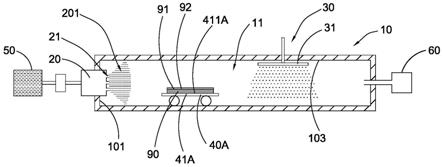

55.图10是根据本发明的第四优选实施例的一镀膜设备的模块示意图。

56.图11是根据本发明的上述第四优选实施例的所述镀膜设备的结构框图。

57.图12是根据本发明的第一变形实施例的一镀膜设备的结构示意图。

58.图13是根据本发明的第二变形实施例的一镀膜设备的结构示意图。

59.图14是根据本发明的第二变形实施例的所述镀膜设备的一种变形实施方式的结构示意图。

60.图15是根据本发明的第二变形实施例的所述镀膜设备的一种变形实施方式的公转架的模块示意图。

具体实施方式

61.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变型。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

62.本领域技术人员应理解的是,在本发明的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”、“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

63.可以理解的是,术语“一”应理解为“至少一”或“一个或多个”,即在一个实施例中,一个元件的数量可以为一个,而在另外的实施例中,该元件的数量可以为多个,术语“一”不能理解为对数量的限制。

64.如图2a和图2b,一镀膜设备,被布置而实施一种新颖的等离子体聚合镀膜方法用于在一基材90的一表面91上形成一聚合物膜层92,被根据本发明的第一优选实施例而阐释。更具体地,所述镀膜设备包括:一腔室体10定义一反应腔11,一单体释放源20被连通于所述反应腔11,用于将作为气态单体或单体蒸汽一膜层形成材料201引入所述腔室体10的

所述反应腔11中,以及一等离子激发源30被可操作地以在所述反应腔11内部产生一感应电场以形成等离子体,以一种所述等离子激发源30向所述膜层形成材料201施加电能以激发所述膜层形成材料201的方式,使得分解所述膜层形成材料201以形成活性前体物质,从而使所述膜层形成材料201被活化为等离子体状态,从而诱发活性前体物质与单体之间的反应,和在所述腔室体10的所述反应腔11中的活性前体物质之间的反应,使得然后在所述基材90的所述表面91上沉积并形成所述聚合物膜层92。

65.根据本发明的本优选实施例,如图2b所示,所述等离子激发源30被布置于所述腔室体10的所述反应腔11中远离所述单体释放源20的位置。所述腔室体10具有布置于所述单体释放源20与等离子激发源30之间的一基材定位区12,从而至少一个所述基材90适合于被布置于所述单体释放源20与所述等离子激发源30之间的所述反应腔11中,在本发明的等离子体聚合镀膜方法中,以供形成所述基材90的所述表面91的所述聚合物膜层92。

66.相应地,在所述基材90的等离子体聚合镀膜方法中,一个或多个所述基材90,可以以一种所述单体释放源20布置于所述腔室体10的所述基材定位区12的第一侧,所述等离子激发源30位于所述基材90的相对的第二侧的方式,被设置于基材主体11的所述基材定位区12处,使得当将所述膜层形成材料201被释放到所述腔室体10的所述反应腔11中时,所述膜层形成材料201不必在到达所述基材90之前先通过所述等离子激发源30,以避免所述膜层形成材料201的过度分解。

67.具体地,当所述单体释放源20被操作以释放所述膜层形成材料201,所述膜层形成材料201散入所述腔室体10的所述反应腔11,并首先地到达腔室体10的所述基材定位区12,仅一部分所述膜层形成材料201受到所述等离子激发源30的激发,使所述膜层形成材料201分解,聚合并沉积在基材的所述表面91上,以形成所述聚合物膜层92。

68.在本发明的等离子体聚合镀膜方法中,由于所述基材90被适于被放置于从所述单体释放源20流向所述等离子激发源30的所述膜层形成材料201的流动路径中,并且所述基材90和所述单体释放源20的距离小于所述基材90和所述等离子激发源30之间的距离,不是所有的所述膜层形成材料201都被所述等离子激发源30激发,从而避免所述膜层形成材料201过度分解。

69.可以将所述基材90直接地放置于所述腔室体10的所述基材定位区12上。或者,如图2b所示,可以将多个所述基材90放置于所述支撑架40,然后装载有多个所述基材90的所述支撑架40被放置于所述腔室体10的所述基材定位区12,并被容纳在所述腔室体10的所述反应腔11。或者,所述支撑架40可以放置于所述腔室体10的所述基材定位区12并被容纳在所述腔室体10的所述反应腔11,然后多个所述基材90被放置于所述支撑架40。在另一可行方式中,所述支撑架40被安装至所述腔室体10并被置于所述反应腔11,在镀膜工艺中,多个所述基材90被放置于所述支撑架40。

70.所述支撑架40包括一承载架41,所述承载架41可以包括用于支撑多层的所述基材90的多个支撑平台。所述承载架41具有用于放置和支撑所述基材90的一支撑区411,并且所述支撑区411被布置于所述单体释放源20和所述等离子激发源30之间。在可行的方式中,整个所述支撑架40可以不布置于所述单体释放源20和所述等离子激发源30之间,而是用于支撑所述基材90的所述支撑架40的所述支撑区411被布置在所述单体释放源20与所述等离子激发源30之间,放置于所述支撑架的所述支撑区411上的所述基材90可以被放置于所述单

体释放源20与所述等离子激发源30之间。

71.本领域的技术人员应当理解,所述腔室体10的所述基材定位区12是用于直接支撑一个或多个所述基材90的区域,或者是用于支撑并容纳被适于装载一个或多个所述基材90的所述支撑架40的区域。

72.本发明的腔室体10是壳体,其限定所述反应腔11。所述腔室体10的所述反应腔11的横截面可以是,但不限于,圆形,椭圆形,多边形,诸如矩形,五边形,六边形,七边形,八边形,九边形,和十边形。作为本优选实施例的一个实施例,所述腔室体10被构造成具有矩形反应腔11。所述单体释放源20被布置于矩形所述反应腔11的第一侧,而所述等离子激发源30可以被布置于矩形所述反应腔11的相对的第二侧。如图所示,在所述等离子激发源30远离所述单体释放源20的同时,所述单体释放源20可以与所述腔室体10的所述第一侧壁101相邻布置,并所述等离子激发源30被布置于所述腔室体10的所述第二侧壁102处,所述第二侧壁102与所述腔室体10的所述第一侧壁101相对。

73.所述单体释放源20具有至少一释放进口21用于引入所述膜层形成材料201进入所述腔室体10的所述反应腔11。所述释放进口21被形成于所述腔室体10的壁,并穿透所述腔室体10的壁层。可选地,所述释放进口21可以被形成于一供给喷嘴,被嵌入在所述腔室体10。可选地,所述释放进口21被形成于一供给喷嘴,一个进料头位于进料管的远端,延伸到所述腔室体10的所述反应腔11。

74.根据本发明的本优选实施例,所述镀膜装置还包括用于将所述膜层形成材料201供应至所述单体释放源20的一单体供应单元50。更具体地,本优选实施例的所述单体供应单元50包括一材料储存器51,用于存储所述膜层形成材料201的原材料202,一汽化器52用于汽化原材料202,以及一输送管系统53用于将所述原材料202从所述材料储存器51输送到所述单体释放源20。相应的,通过所述单体释放源20释放的所述膜层形成材料201是汽化的单体材料。所述膜层形成材料201的所述原料202可以是单独的或混合的液体或液/固浆料,并且所述汽化器52可以包括一雾化器和一加热装置,一超声喷嘴或喷雾器。举例说明,所述汽化器52可以包括一加热装置其被提供加热所述原料202于所述输送管系统53,以供产生汽化单体材料。所述加热装置可以被提供于所述输送管系统53的任何位置。具体地,所述加热装置可以被提供于对应于所述单体释放源20的位置,使得当处于液态所述原料202被输送至所述单体释放源20时,所述原料202将被所述加热装置加热并产生被释放入所述反应腔11的汽化单体材料。

75.所述膜层形成材料201的所述原料202可以是粉末,并且所述汽化器52可以是平喷气体喷射汽化器。另外,还可以与所述膜层形成材料201一起供应载气。所述材料储存器51,所述汽化器52,所述输送管系统53和所述单体释放源20的数量不受限制,在一些实施例中,可以采用一个或多个所述材料储存器51,所述汽化器52,所述输送管系统53和所述单体释放源20。

76.所述等离子激发源30的放电方式包括,但不限于,直流放电,交流放电,音频放电,由电容耦合或电感耦合射频放电,谐振腔微波放电,表面波耦合或电子回旋共振,中频放电,潘宁放电,火花放电和脉冲放电。另外,所述等离子激发源30可以被操作以连续地或以脉冲方式放电。

77.如图2a和2b所示,所述等离子激发源30包括一电极装置31,以用于在所述反应腔

11产生一电场以供在所述腔室体10的所述反应腔11产生等离子体。在本优选实施例中,所述电极装置31包括一第一电极311和一第二电极312,第一电极311和第二电极312之间界定了一释放场313。作为示例,本优选实施例的一对电极311、312作为正负电极被设置于所述腔室体10的所述反应腔11中远离所述单体释放源20的位置,并且被连接至放置于腔室外侧的诸如rf发生器之类的一能量源。可选地,所述第一电极311可以电连接到所述能量源,并且所述第二电极312可以接地。优选地,每个所述第一电极311和第二电极312可以被实施为多孔电极,其具有多个孔连通于所述反应腔11内的所述释放场313。

78.所述膜层形成材料201本身可以用作等离子体源气体。此外,所述镀膜设备还可包括一等离子体源气体供给单元,用于将等离子体源气体,其包括但不限于惰性气体和氮气,供给到所述腔室体10的所述反应腔11中。在所述单体释放源20将所述膜层形成材料201供给到所述反应腔11中之前,在所述等离子激发源30的作用下,可以将等离子体源气体注入所述反应腔11中以产生等离子体,从而提供等离子体环境。另外,载气可以用作等离子体源气体,并且在将所述膜层形成材料201供给到所述反应腔11中之前,将载气引入所述反应腔11中以产生等离子体。

79.值得一提的是,本领域的技术人员能够理解,一个或多个额外的释放源,用于释放涂形成材料201,可以被布置于腔室体10,以所述等离子激发源30在所述基材90和用于释放所述膜层形成材料201的附加释放源之间的位置这样的方式。在这些实施例中,一部分所述膜层形成材料201通过所述单体释放源20在邻近所述腔室体的基材定位区12的位置处通过所述单体释放源20释放。而另一部分所述膜层形成材料201通过附加的释放源释放,并在到达所述基材90之前穿过所述等离子激发源30,使得并非所有的所述膜层形成材料201都被所述等离子激发源30激发,为了防止所有的所述膜层形成材料201分解成小的物质。

80.另外,所述镀膜设备还可包括其他部件,例如一压力调节单元60,其与所述等离子激发源30相邻并且远离所述单体释放源20,用于调节所述腔室体10的所述反应腔11中的压力,一控制单元,用于控制所述镀膜设备的操作,一尾气管,用于收集尾气。在本发明的等离子体聚合镀膜方法中,在将所述膜层形成材料201供给到所述反应腔11之前,在压力调节单元60的作用下,所述反应腔11是真空室。术语“真空室”是指腔室具有比腔室外部更低的气压,所述术语不一定意味着腔室被抽至真空状态。

81.本发明的所述基材90包括金属,玻璃,陶瓷,聚合物,织物,纤维,粉末,和半导体,并且可以但不限于电子元件或电子设备,机械部件或机械设备,纺织品,例如,电子部件或电子设备可以但不限于移动电话,寻呼机,收音机,扬声器,麦克风,振铃器,蜂鸣器,助听器,音频播放器,电视,笔记本电脑,笔记本电脑,平板电脑,键盘,pcb电路板,显示器或传感器。所述聚合物膜层92可以是但不限于疏水涂层,亲水涂层,疏油涂层,防锈涂层,防霉涂层,防潮涂层,导电和导热涂层,生物医学涂层,光学涂层和摩擦涂层。所述聚合物膜层92沉积于所述基材90的所述表面91可以是所述基材90的整个表面,或者所述基材90的整个表面的部分区域。

82.所述聚合物膜层92可以为丙烯酸涂层、环氧涂层、有机硅涂层、聚氨酯涂层或对二甲苯涂层,典型的所述聚合物膜层92是疏水性聚合物涂层,而所述膜层形成材料201包括基于cf3的全氟化合物,全氟烯烃,含氢的不饱和化合物,任选取代的炔烃,聚醚取代的烯烃,包含两个双键的有机化合物,饱和的有机化合物。具有至少5个碳原子的任选取代的烷基

链,其任选地与杂原子插入,含有至少一个杂原子的大环。

83.所述膜层形成材料201可以为单个分子的单体、低聚物或其组合物等,例如,低聚物可以为双聚合物,如parylene c、parylene n等。作为所述膜层形成材料201的实施例,单体是一种或多种单官能不饱和氟代化合物和一种或多种多官能不饱和烃衍生物的混合物。氟代化合物包括但不限于甲基丙烯酸3-(全氟-5-甲基己基)-2-羟丙基酯,甲基丙烯酸2-(全氟癸基)乙基酯,甲基丙烯酸2-(全氟己基)乙基酯,1,1,2,2-丙烯酸四氢全氟十四烷基酯,丙烯酸1h,1h,2h,2h-十七碳氟癸基酯,丙烯酸1h,1h,2h,2h-全氟辛基丙烯酸酯,丙烯酸2-(全氟丁基)乙酯,(2h-全氟丙基)-2-丙烯酸酯,(全氟环己基)丙烯酸甲酯,1-丙炔,3,3,3-三氟-,1-乙炔基-3,5-二氟苯和4-乙炔基-三氟甲苯。所述多官能不饱和烃衍生物包括但不限于乙氧基化三羟甲基丙烷三丙烯酸酯,三丙二醇二丙烯酸酯,二乙烯基苯,聚(乙二醇)二丙烯酸酯,1,6-己二醇二丙烯酸酯,乙二醇二丙烯酸酯,二乙二醇二乙烯基醚和新戊二醇二丙烯酸酯。

84.作为另一示例,所述聚合物膜层92形成在所述基材90的所述表面91上以保护所述表面91免受化学腐蚀并增强疏水性能。更具体地,单体具有由下式表示的结构:

[0085][0086]

其中r1,r2,和r3是疏水基团,并独立地选自氢,烷基,卤素,或卤代烷基,其中m为0-8的整数,n是1-15的整数,x为h或卤素,进一步地,x为卤素f。

[0087]

如图2c所示,阐释了根据上述第一优选实施例的所述镀膜设备的可行的方式。所述支撑架40被可移动设置于所述室体10的所述反应腔11。具体的实施例中,所述支撑架40可操作以绕其中心轴旋转,以使所述基材90于所述反应腔11的位置是可以调节的,以调节所述基材90与所述等离子激发源30之间的距离,进而调节所述基材90与所述单体释放源20之间的距离,以控制和调节沉积在所述基材90的所述表面91上的形成聚合物材料的组成。

[0088]

根据上述第一优选实施例,如图2d所示,所述镀膜装置的另一可行方式。在所述实施方式中,所述单体供应单元50包括材料存储器51,用于存储所述膜层形成材料201的气态原料,并且不需要汽化器。换句话说,所述膜层形成材料201被存储在所述材料存储器51中,并且通过所述输送管系统53被直接地送到所述单体释放源20。

[0089]

例如,本优选实施例的所述镀膜设备可以用于在所述基材90的所述表面91上形成dlc(类金刚石碳)膜。将主要由气态烃组成的所述膜层形成材料201直接引入到所述镀膜设备的所述反应腔11,以实施pecvd工艺。

[0090]

相应地,本发明提供一种镀膜方法用于由所述镀膜装置在所述基材90上镀膜,所述镀膜方法包括以下步骤。

[0091]

(a)布置所述基材90于所述腔室体10的所述反应腔11中的所述单体释放源20与所述等离子激发源30之间的位置;

[0092]

(b)通过所述单体释放源20,引入所述膜层形成材料201进入所述反应腔11中,以实施pecvd工艺,以在所述等离子激发源30的作用下在所述基材90的所述表面91上形成所述聚合物膜层92。

[0093]

步骤(a)可以包括步骤:放置一个或多个所述基材90于腔室体的所述基材定位区12处,其中所述单体释放源20和所述等离子激发源30分别被设置于一个或多个所述基材90的两侧。

[0094]

可行地,步骤(a)可包括以下步骤:放置一个或多个所述基材90于所述支撑架40,并将所述支撑架40与所述基材90一起放置于腔室体的所述基材定位区12处,其中所述单体释放源20和所述等离子激发源30分别被设置于所述支撑架40的两侧。

[0095]

可选地,步骤(a)可以包括以下步骤:在所述反应腔11中的所述腔室体10的所述基材定位区12处构造所述支撑架40,以及于所述支撑架40装载一个或多个所述基材90,其中所述支撑架40可以安装并固定在所述腔室体10,或仅放置于所述反应腔11。

[0096]

值得一提的是,一个或多个所述基材90可以水平,倾斜或垂直放置于所述腔室体10的所述反应腔11中。

[0097]

在步骤(a)中,所述镀膜方法包括步骤:于所述反应腔11间隔地布置所述单体释放源20和所述等离子激发源30,在所述腔室体10的所述反应腔11的两个相对侧,并且放置一个或多个所述基材90于所述膜层形成材料201从所述单体释放源20到等离子激发源30的一流动路径中,以一种至少一部分所述膜层形成材料201必须穿过放置有基材的所述基材定位区12的方式,在到达所述等离子激发源30之前。

[0098]

步骤(b)可以包括以下步骤:汽化所述原料202以形成作为汽化单体的所述膜层形成材料201,并且将所述膜层形成材料201输送至所述单体释放源20,以将所述膜层形成材料201供入所述腔室体10的所述反应腔11。相应地,所述膜层形成材料201可被泵入所述反应腔11,或由于所述反应腔11的压力降低而被吸入到所述反应腔11。

[0099]

步骤(b)可以包括以下步骤:将作为气态单体的所述膜层形成材料201供给至所述单体释放源20,以将所述膜层形成材料201供给至所述腔室体10的所述反应腔11中。

[0100]

根据本优选实施例,在步骤(b)中,如图2b所示,所述膜层形成材料201通过所述单体释放源20朝向所述等离子激发源30散布到所述腔室体10中。例如,将所述膜层形成材料201朝着所述等离子激发源30水平地注入到所述腔室体10中,但所述支撑架40被布置于所述单体释放源20和所述等离子激发源30之间,所述膜层形成材料201不需要在到达用于对所述基材90进行等离子体处理的所述基材90之前先通过所述等离子激发源30,使得并非所有的所述膜层形成材料201都被所述等离子激发源30激活和激发。

[0101]

如图3a至图3c所示,阐释了根据本发明的第二优选实施例的所述镀膜设备。本优选实施例的所述镀膜设备包括:具有一反应腔11的一腔室体10,用于将气态膜层形成材料201释放到所述腔室体10的所述反应腔11中的一单体释放源20,远离所述反应腔11的一等离子激发源30。所述等离子激发源30可操作以激活和激发所述膜层形成材料201,以及用于在一支撑区411a上支撑和承载一基材90的一支撑架40a,从而当所述等离子激发源30被操作,并且所述膜层形成材料201被注入到所述反应腔11中的时候,所述基材90暴露于由所述等离子激发源30产生的等离子体中,以允许所述聚合物膜层92沉积并形成在所述基材90的所述表面91上。

[0102]

根据本优选实施例中,所述支撑架40a被实施为在所述腔室体10的所述反应腔11内可移动的支撑件。特别地,所述支撑架40a可在所述单体释放源20和所述等离子激发源30之间移动。所述支撑架40的运动方式可以是,但不限于,线性运动,曲线的运动,滑动运动或

旋转运动,使在所述反应腔11内的所述基材90的位置被调整,从而调节沉积在所述基材90上的单体和分解的前体的量,从而提高在所述基材90的所述表面91上形成的所述聚合物膜层92的质量。在一些实施例中,所述支撑架40a的移动为多个所述基材90提供基本相同的等离子体聚合环境,以增强所述基材90上形成的所述聚合物膜层92的均匀性。

[0103]

所述支撑架40a的移动可被构造成在所述基材90与所述单体释放源20之间产生相对位移,或者在所述基材90与所述等离子激发源30之间产生相对位移,或者用于产生上述两种的等同状态,使得到达所述基材90的未被所述等离子激发源30激发的单体的量,或者通过分解单体而产生的活性前体物质的量可以调节,以确保体与活性前体物质的充分反应。

[0104]

值得一提的是,所述支撑架40a的运动可以通过控制单元控制,所述控制单元被编程以调整移动,移动时间间隔,或移动速度,以便为所述基材90提供期望的等离子体聚合环境,在所述聚合物膜层92的分子结构中获得所需的分支和交联,并形成具有相对高品质的聚合物膜层92。

[0105]

根据本优选实施例,如图3a至3c所示,所述支撑架40a被实现为可移动的支撑件,可移动的所述支撑件能够在所述单体释放源20和所述等离子激发源30之间重复地移动,从而调节所述基材90和所述单体释放源20之间的距离以及所述基材90和所述等离子激发源30之间的距离。

[0106]

具体实施例中,所述腔室体10具有矩形的所述反应腔11,将所述单体释放源20和所述等离子激发源30设置于所述腔室体10的同一侧壁,并且间隔地彼此分开。例如,所述单体释放源20和所述等离子激发源30布置于所述腔室体10的一顶侧壁103处。在等离子体聚合镀膜方法中,所述单体释放源20释放所述膜层形成材料201,并且一单体区域被定义在所述单体释放源20的前面,所述等离子激发源30在运行过程中在其周围形成等离子体产生区域,所述支撑架40a在单体区域和等离子体区域之间来回移动。

[0107]

如图所示,在本优选实施例中,所述膜层形成材料201不通过所述单体释放源20朝向所述等离子激发源30分散到所述反应腔11中,而是可以横向引入所述反应腔11中,然后沿纵向向所述基材90和所述等离子激发源30分散,从而通过所述单体释放源20释放的所述膜层形成材料201的气流不会直接吹向所述等离子激发源30周围产生的等离子体,使得从单体中分解出来的反应前体物质和单体具有理想的混合性能。

[0108]

本领域的技术人员将会理解,所述支撑架40a,其可操作以在所述单体释放源20和所述等离子激发源30之间移动,可以通过电动马达,气动驱动系统,或液压驱动系统。所述腔室体10可设置导轨或引导槽,用于将所述支撑架40a保持在适当位置以及用于引导和限制所述支撑架40a的运动。

[0109]

如图所示,本优选实施例的所述等离子激发源30的所述电极装置31被构造为在所述反应腔11中延伸的平面电极,也可以是用于产生电场的其他电极装置。

[0110]

相应地,本发明的本优选实施例提供了一种用于将所述聚合物膜层92沉积在所述基材90的所述表面91上的镀膜方法,所述镀膜方法包括以下步骤:

[0111]

(a)通过远离所述等离子激发源30的所述单体释放源20,供给所述膜层形成材料201到所述腔室体10的所述反应腔11;

[0112]

(b)移动所述基材90在所述单体释放源20和所述等离子激发源30之间;

[0113]

(c)激活所述等离子激发源30以等离子体处理所述基材90,以在所述基材90的所述表面91上形成所述聚合物膜层92。

[0114]

应当注意,上述步骤(a),(b)和(c)的步骤顺序不限。在步骤(b)中,所述步骤可以包括以下步骤:承载所述基材90于所述支撑架40a,并驱动所述支撑架40a在所述单体释放源20和所述等离子激发源30之间反复地来回移动。作为优选示例,驱动所述支撑架40a移动以调节所述基材90与所述单体释放源20之间的距离以及所述基材90与所述等离子激发源30之间的距离。

[0115]

如图4a所示,另一种可行方式中,所述单体释放源20和所述等离子激发源30可以邻近于所述腔室体10的两个相对的侧壁布置。例如,所述单体释放源20被布置近邻一顶侧壁103,而所述等离子激发源30被安装在所述腔室体10的底侧壁104。如图4b所示,作为另一种可行方式,所述单体释放源20可以设置邻近所述腔室体10的一端侧壁101,以供向所述基材90释放所述膜层形成材料201,而所述等离子激发源30可以布置于所述腔室体10的一底壁104处。换句话说,所述单体释放源20和所述等离子激发源30可以被布置于所述腔室体10的邻侧壁101,104。

[0116]

如图5a和图5b所示,在上述优选实施例中,所述等离子激发源30可以安装到所述支撑架40a的在一个侧面作为又一可行方式,是相对的所述单体释放源20。所述支撑架40a是不可移动的,或者优选地,所述支撑架40a被配置为可移动以调节所述支撑架40a与所述单体释放源20之间的距离,以及所述单体释放源20与所述等离子激发源30之间的距离。根据本优选实施例,可以固定所述基材90和所述等离子激发源30之间的相对位置,但是所述等离子激发源30可以与所述支撑架40a一起移动,以改变等离子体所述腔室体10的所述反应腔11内的等离子体产生环境。

[0117]

如图6a和图6b所示,所述镀膜装置的另一可选方式中示出。在所述实施例中,本领域的技术人员应当理解,所述支撑架40a也可以以所述等离子激发源30位于所述单体释放源20与所述基材90之间的方式移动到某个位置。然而,在所述支撑架40a在所述单体释放源20和所述等离子激发源30之间移动的过程中,所述膜层形成材料201必须在到达所述等离子激发源30之前穿过所述支撑架40a,使得不是所有的膜层形成材料201在到达所述基材90之前,需要通过所述等离子激发源30。

[0118]

换句话说,本优选实施例提供了一种镀膜方法,用于沉积所述聚合物膜层92在所述基材90的所述表面91,其包括以下步骤:

[0119]

移动所述基材90在所述腔室体10的所述反应腔11,从而限定所述基材90的移动路径,其中在至少一部分移动路径期间,所述基材90位于所述单体释放源20与所述等离子激发源30之间的位置。

[0120]

释放所述膜层形成材料201到所述腔室体10的反应腔中,以在所述等离子激发源30的操作期间,激活所述基材90的等离子体处理。

[0121]

相应地,可以将所述基材90的移动路径划分为第一部分和第二部分,在第一部分中所述单体释放源20和所述等离子激发源30分别位于所述基材90的两侧,在第二部分中所述单体释放源20和所述基材90分别地位于所述等离子激发源30的两侧,并且由所述支撑架40a承载的所述基材90的移动路径的第一部分可以明显大于第二部分。

[0122]

如图7中示出的根据本发明的第三优选实施例的镀膜装置。更具体地,本优选实施

例的所述镀膜设备包括具有一应腔11的一腔室体10,一个或多个一单体释放源20用于将气态膜层形成材料201释放到所述腔室体10的所述反应腔11中,一等离子激发源30用于激发所述膜层形成材料201,以及一支撑架40b用于支撑和运送所述基材90,使得当所述等离子激发源30b在操作中并且所述膜层形成材料201通过一个或多个所述单体释放源20被送入所述反应腔11时,在所述基材90的所述表面91上沉积并形成所述聚合物膜层92。

[0123]

根据本优选实施例,所述等离子激发源30b被布置于所述支撑架40b的大致中央区域处。优选地,所述等离子激发源30b可以被布置于所述腔室体10的所述反应腔11的中心,而待沉积所述聚合物膜层92的多个所述基材90被适于布置于所述等离子激发源30b周围。所述基材90被适于围绕所述等离子激发源30b,从而所述基材90被适于布置于所述等离子激发源30b和所述单体释放源20之间。

[0124]

具体地,多个所述单体释放源20,例如四个所述单体释放源20,可以被布置于邻近所述腔室体10的内壁的位置,所述膜层形成材料201可以在所述腔室体10的内部周边相邻位置处释放并流向位于所述腔室体10中心位置的所述等离子激发源30b。由于多个所述单体释放源20和所述等离子激发源30b被设置于所述基材90的两个相对侧,防止了所述膜层形成材料201的过多分解。

[0125]

本发明的本优选实施例的所述等离子激发源30b包括一电极装置31b,用于施加电力到被释放到所述腔室体10内的所述膜层形成材料201。更具体地,作为一个实施例,所述电极装置31b包括至少一对电极,优选地,多对第一电极311b和第二电极312b被设置于所述反应腔11的中央。如图7所示,每个所述第一电极311b和所述第二电极312b分别可被实施为在所述腔室体10的所述反应腔11中垂直布置的细长电极板。在所述示例性实施例中,四个所述第一电极311b和四个所述第二电极312b沿圆周方向交替布置。

[0126]

所述第一电极311b和所述第二电极311b是正电极和负电极,并且分别被电连接到位于所述腔室体10的外侧的诸如rf发生器之类的能量源的两个连接端。可选地,所述第一电极311b可以电连接到能量源,并且第二电极312b可以接地。

[0127]

本实施方式的所述支撑架40b包含一个或多个承载架41b用于携带一个或多个所述基材90。每个所述承载架41b具有一支撑区411b用于定位所述基材90,所述基材90可以被水平方向,倾斜,和垂直放置于支撑区411b。在本实施例中,所述基材90可以水平地被放置于所述支撑区411b处,并且被保持并支撑于所述支撑区411b。

[0128]

根据本优选实施例中,一个或多个承载架41b的多个所述支撑区411b被设置于所述等离子激发源30b和所述单体释放源20之间,使得当一个或多个所述基材90被放置于相应的所述支撑区411b,所述单体释放源20和所述等离子激发源30b分别被布置于每个对应所述基材90的两个相对侧。

[0129]

此外,本优选实施例的所述支撑架40b的每个所述承载架41b可以搬运多个所述基材90,并且可以在所述反应腔11中移动,并且每个所述承载架41b的运动方式可以是但不限于线性运动,曲线运动,滑动运动和旋转运动。作为本优选实施例的具体示例,所述支撑架40b的每个所述承载架41b可操作以绕其中心轴线y旋转。

[0130]

本实施方式的所述支撑架40b还包括一可移动架42b,用于支撑一个或多个承载架41b。所述可移动架42b的移动也可以是但不限于线性运动,曲线运动,滑动运动和旋转运动。

[0131]

根据本优选实施例,所述可移动架42b作为一旋转架,所述可移动架42b可实施为在圆形室的反应腔中绕中心轴线x旋转,并且由于承载架41b被支撑在可移动架42b,每个所述承载架可随移动架42b一起移动,同时相对于其中心轴线y自转,从而所述承载架41b的两种移动改变了每个所述基材90和所述等离子激发源30之间的相对位置。

[0132]

如图8所示,作为本发明的上述第三优选实施例的可行方式中,所述镀膜设备包括一等离子激发源30c,包括一电极装置31c。本优选实施例的所述电极装置31c包括一第一电极311c和一第二电极312c,每个电极均实施为圆柱状电极,所述第一电极311c被套在所述第二电极312c的周围,以在所述第一电极311c和所述第二电极312c之间定义一圆形释放场313c。所述第一电极311c可以被电连接至诸如rf发生器的能量源,并且所述第二电极312c可以接地。

[0133]

另外,所述第一电极311c可以被实施为一多孔电极,其具有多个孔连通于所述反应腔11内的所述释放场313c。所述第二电极312c被形成为具有与所述反应腔11连通的连通孔的细长管,使得所述第二电极312c还可以作为与所述腔室体的所述反应腔11的外侧连通的抽气管,用于从所述腔室体10的所述反应腔11中抽出气体混合物,使得调节所述反应腔11内的压力以及去除所述反应腔11中的尾气。

[0134]

如图9所示,根据上述本发明的优选实施例的另一个可行的方式中,所述膜层设备包括所述等离子激发源30c和和一支撑架40c。在本优选实施例中,所述支撑架40c用作能够绕其中心轴线x旋转的一旋转架,并且多个所述基材90可以直接放置于所述支撑架40c上,而不需要所述承载架41b。多个所述基材90的移动是由所述支撑架40c的旋转引起的。

[0135]

根据本发明的本优选实施例,用于在多个所述基材90的每个的所述表面91上沉积所述聚合物膜层92的镀膜方法包括以下步骤:

[0136]

(α)通过多个所述基材90围绕所述等离子激发源30b/30c,并且在所述基材90的两个相对侧配置所述单体释放源20和所述等离子激发源30b/30c;

[0137]

(β)释放所述膜层形成材料201到所述腔室体10的所述反应腔11,以通过所述等离子激发源30b/30c对所述基材90进行等离子体处理。

[0138]

相应地,在步骤(α)中,所述等离子激发源30b/30c被布置于所述基材90的内侧,而所述单体释放源20布置于所述基材90的外侧。所述等离子激发源30b/30c可以被布置于所述反应腔11的中央区域,并且将所述基材90围绕所述等离子激发源30b/30c。

[0139]

在步骤(β)中,在到达所述等离子激发源30b/30c之前,需要至少一部分所述膜层形成材料201穿过携带所述基材90的所述支撑架40b/40c。

[0140]

步骤(β)可以进一步包括以下步骤:周向地布置个所述单体释放源20在反应的中心区域,并且通过所述单体释放源20朝着所述等离子激发源30b/30c径向释放所述膜层形成材料201于所述腔室体10的所述反应腔11。

[0141]

所述镀膜方法可进一步包括步骤:绕中心轴线x旋转一旋转架42b和绕中心轴线y旋转所述承载架41b,其中每个所述承载架41b,其用于承载所述基材90,是被支撑在旋转架42b上的与所述旋转架42b一起绕轴线x旋转,同时绕其自身的轴线y旋转。

[0142]

如图10和图11所示为本发明的第四优选实施例的一镀膜设备7100,其中所述镀膜设备7100包括一镀膜腔710、至少一单体源720以及一等离子体激发场730,其中所述镀膜腔710具有一镀膜区域7101,用于放置基材,其中所述单体源720被连通于所述镀膜腔710,用

于向所述镀膜腔710通入单体,其中所述等离子体激发场730被设置于所述镀膜腔710,用于活化单体,其中所述等离子体反应730与所述单体源720分别位于所述镀膜区域7101两侧,以供在基材表面制备薄膜。在本实施例中,所述腔室体实施为所述镀膜腔710,所述单体释放源实施为所述单体源720,所述等离子激发源实施为所述等离子体激发场730。

[0143]

在镀膜过程中,通过向所述镀膜腔710内通入等离子体源气体,其中所述等离子体激发场730放电产生等离子体,以提供等离子体环境,其中所述气体单体经所述镀膜区域7101进入所述等离子体激发场730被活化,以避免气体单体直接在所述等离子体激发场730被过度活化导致分子链结构被碎片化或过度分解等现象,以供在基材表面制备性能较好的薄膜或涂层。换句话说,所述气体单体被充入所述镀膜腔710后,先扩散至所述镀膜区域7101,然后扩散至所述等离子体激发场730。所述等离子体向所述镀膜区域7101扩散。所述气体单体扩散至所述等离子体激发场730被活化,然后被活化后的气体单体向所述镀膜区域7101扩散,并与未活化的气体单体一并沉积于所述基材的表面,以形成性能较为良好的薄膜或涂层,同时提升了沉积速度。

[0144]

进一步地,所述气体单体或单体蒸汽沿着所述镀膜区域7101的径向方向扩散的浓度逐渐降低,而在同一方向上,经所述等离子体激发场730放电产生的等离子体沿所述镀膜区域7101的径向方向扩散的浓度逐渐提升,从而使被活化的单体的浓度保持稳定,以在所述基材的表面制备高质量的薄膜或涂层。

[0145]

所述镀膜设备7100采用等离子体化学气相沉积的方法在所述基材的表面制备所述薄膜或者膜层。即所述薄膜被沉积成型于所述基材的表面,从而提升所述基材的表面的力学方面、光学方面或者化学方面等性质,其中所述基材如具备预设形状结构的需镀膜产品,如pcb电路板、手机、电子设备、电子产品盖板、电子产品显示屏幕、手机玻璃屏幕、电脑屏幕、手机后盖、电子设备外壳、键盘膜或者机械部件、服装等其他类型的需镀膜产品等,在此不受限制。例如,所述镀膜设备在电子产品上制备所述薄膜,能够有效地提高产品防水、耐腐蚀、耐磨等防护性能以及解决表面防护成本高的问题。

[0146]

可选地,所述薄膜包括被镀于所述基材表面的一层或者多层膜、薄膜或者纳米膜层等。可选地,所述薄膜或涂层可以为无机薄膜、有机薄膜、有机硅纳米防护膜层、有机硅硬质纳米防护膜层、复合结构高绝缘硬质纳米防护膜层、具有调制结构的高绝缘纳米防护膜层、等离子体聚合膜层、梯度递增结构防液膜层、梯度递减结构防液膜层、交联度可控的膜层、防水耐点击穿膜层、低粘附耐蚀膜层、具有多层结构的防液膜层、聚氨酯纳米膜层、丙烯酰胺纳米膜层、防静电防液纳米膜层、环氧纳米膜层、高透明低色差纳米膜层、高粘附性耐老化纳米膜层、含硅共聚物纳米膜层或者聚酰亚胺纳米膜层、类金刚石膜等,在此不受限制。或者,根据ipc的定义,所述涂层或薄膜可以为ar(丙烯酸)、er(环氧树脂)、sr(有机硅)、ur(聚氨酯)以及xy(对二甲苯)等类型的涂层或薄膜,进一步地,对二甲苯或聚对二甲苯类型的涂层可以提供较好的化学、电气或物理方面的保护效果。

[0147]

所述单体源720的进料口被连通于所述镀膜腔710的靠近所述镀膜区域7101的一侧,即位于所述等离子体激发场730的相反侧,以确保所述气体单体或单体蒸汽的扩散路径为由所述镀膜区域7101至所述等离子体激发场730。

[0148]

可选地,所述单体成分为至少一种单官能度不饱和氟碳化合物和至少一种多官能团度不饱和烃类衍生物的混合物或含双键、si-cl、si-o-c、si-n-si、si-o-si结构或环状结

构的有机硅单体,所述单体中多官能度不饱和烃类衍生物所占的质量分数为30-50%,其中,所述单官能度不饱和氟碳化合物包括:3-(全氟-5-甲基乙基)-2-羟基丙基甲基丙烯酸酯、2-(全氟癸基)乙基甲基丙烯酸酯、2-(全氟乙基)乙基甲基丙烯酸酯、2-(全氟十二烷基)乙基丙烯酸脂、2-全氟辛基丙烯酸乙脂、1h,1h,2h,2h-全氟辛醇丙烯酸酯、2-(全氟丁基)乙基丙烯酸酯、(2h-全氟丙基)-2-丙烯酸酯、(全氟环乙基)甲基丙烯酸酯、3,3,3-三氟-1-丙炔、1-乙炔基-3,5-二氟苯或4-乙炔基三氟甲苯。所述多官能度不饱和烃类衍生物包括乙氧基化三羧甲基丙烷三丙烯酸脂、二缩三丙二醇二丙烯酸脂、二乙烯苯、聚乙二醇二丙烯酸酯、1,6-乙二醇二丙烯酸酯、二丙烯酸乙二醇脂、二乙二醇二乙烯基醚或二丙烯酸新戊二醇脂,所述多官能度不饱和烃类衍生物包括:聚乙二醇二丙烯酸酯、二丙烯酸乙二醇酯和二乙二醇二乙烯基醚乙氧基化三羟甲基丙烷三丙烯酸酯、二缩三丙二醇二丙烯酸酯、1,6-己二醇二丙烯酸酯、或二丙烯酸新戊二醇酯。

[0149]

可选地,所述单体包括具有反应性官能团的含碳化合物,进一步包括基本上以-cf3为主的全氟化合物(参见wo 97/38801)、全氟烯烃(参见wang等,chem mater 1996,2212-2214)。可选地,所述单体还可以包括含有卤素原子的含氢不饱和化合物或至少10个碳原子的全卤代有机化合物(参见wo 98/58117)、含有两个双键的有机化合物(参见wo 99/64662)、具有经至少5个碳原子的烷基链(可选地插入有杂原子)的饱和有机化合物(参见wo 00/05000)、经炔烃(参见wo 00/20130)、聚醚取代的烯烃(参见us6482531b)或者含有至少一个杂原子的大环(参见us6329024b)。

[0150]

可选地,所述薄膜为类金刚石薄膜(dlc薄膜)。制备dlc薄膜的气体单体如氢气、碳氢气体等的反应气体或者n、si、f、b等掺杂元素的辅助气体或介质材料等。举例地,所述碳氢气体如1-6或更多数量的碳原子数的烷烃、烯烃、炔烃等。在此不受限制。可选地,所述等离子体激发场730位于所述镀膜腔710的中间区域或位置,其中所述单体源720的进料口可以位于所述镀膜腔710的四周侧面的位置。所述进料口可以为多个,可均匀排布于所述镀膜腔710的四周侧面,其中所述镀膜区域7101位于所述镀膜腔710的中间位置与所述四周侧面之间。

[0151]

可选地,所述等离子体激发场730位于所述镀膜腔710的一侧位置,其中所述单体源720的进料口位于所述镀膜腔710的相反侧的位置。可选地,所述气体源720与所述等离子体激发场730可以并列设置,且之间相距一定间距,但不重叠。可选地,所述镀膜腔710可以为圆形、方形或其他形状。

[0152]

进一步地,所述单体源720是气体单体或单体蒸汽进入所述镀膜腔的进料源,其可以通过输送管道连通于一用于储存气体状态的气体单体的气体储存器,以用于通入气体状态的气体单体至所述镀膜腔710。或者所述单体源720可以通过一输送管道连通于一用于储存液体状态单体的液体储存器,其中液体状态单体经一气化装置(如加热装置)气化后形成气体状态的单体蒸汽,并通过所述单体源720通入至所述镀膜腔710。可选地,所述储存器可以为储存单体原料的储存器、储存瓶或储存罐等储存装置。

[0153]

所述等离子体激发场730包括一电极装置731,其中所述镀膜设备进一步包括一等离子体源,其中所述等离子体源被连通于所述镀膜腔710,用于向所述镀膜腔710充入等离子体源气体,其中所述电极装置731用于提供射频和/或脉冲电压使气体放电,以产生等离子体环境。进一步地,所述电极装置731与所述单体源720分别位于所述镀膜区域7101的两

侧,使得所述镀膜区域7101内的基材并未直接处于所述等离子体环境的中心,即所述镀膜区域7101内的基材处于所述等离子体激发场730产生的等离子体环境的边缘区域或位置,从而避免所述基材表面的气体单体直接在所述等离子体激发场730的中心被过度活化导致分子链结构被碎片化或过度分解等现象,同时又能够在所述基材的表面制备出性能良好的薄膜或涂层。

[0154]

所述等离子体源被连通于所述镀膜腔710的靠近所述电极装置731的一侧,以在所述电极装置731的位置放电形成所述等离子体激发场730,其中所述等离子体源气体如氮气、四氟化碳或氦气、氩气等惰性气体的等离子体源气体。可选地,所述等离子体源连通用于输送气体的管道。可选地,所述等离子体源进一步地连通用于储存等离子体源气体的储存装置。

[0155]

可选地,所述等离子体激发场730的所述电极装置731的放电方式可以是直流、交流、射频、微波、中频、电火花或脉冲等放电方式。举例地,所述等离子体激发场730采用射频放电的方式可以是容性耦合和感性耦合。举例地,所述等离子体激发场730采用微波放电的方式可以是谐振腔、表面波耦合和电子回旋共振。举例地,所述等离子体激发场730的放电方式可以是连续放电的或脉冲放电的。

[0156]

优选地,所述电极装置731包括一第一电极7311和一第二电极7312,其中所述第一电极7311与所述第二电极7312之间用于提供射频电压。举例地,所述电极装置731用于提供射频电压,其中所述第一电极7311为射频电极,用于提供射频电压,其中所述第二电极7312为接地电极。也就是说,所述第一电极7311与所述第二电极7312之间的区域产生电压较强的射频电压,而周围区域的射频电压较低,即所述镀膜区域7101所处的等离子体环境较弱,以避免气体单体或单体蒸汽被过度活化或分解等。

[0157]

进一步的,所述第一电极7311与所述第二电极7312正对且具有一定的正对面积,以形成具有一定空间区域的所述等离子体激发场730,以供等离子体气源气体在所述等离子体激发场730的所述电极之间放电产生等离子体。

[0158]

进一步地,所述电极装置731还包括一脉冲电源,其中所述脉冲电源被设置于所述镀膜腔710,其中所述脉冲电源用于提供脉冲电压作用于被活化的气体,以加速沉积速率,提高镀膜效率。

[0159]

可选地,所述电极装置731为微波放电电极,其用于产生微波放电作用于所述等离子体源气体,以产生等离子体环境。可选地,所述电极装置731为中频放电电极,其用于通过中频放电产生等离子体环境。可选地,所述电极装置731为电火花放电电极,其用于通过电火花放电产生等离子体环境。

[0160]

进一步地,所述镀膜设备7100还包括一支架740,即上述支撑架在本实施例中实施为所述支架740,其中所述支架740被设置于所述镀膜区域7101,用于支撑所述基材。在本实施例中,所述支架740被可拆卸地固定于所述镀膜区域7101,即所述支架740被固定于所述单体源720的进料口与所述等离子体激发场730的所述电极装置731之间。

[0161]

进一步地,所述脉冲电源包括一正极电极和一负极电极,其中所述负极电极被设置于所述支架740,以提供负极脉冲电压,其中所述正极电极被连接于所述镀膜腔710并接地,以提供正极脉冲电压,从而加速在所述支架740上放置的基材的表面制备薄膜的速率。

[0162]

可选地,所述支架740可以为层型结构,用于分层放置所述基材。可选地,所述支架

740还可以为环形支架、方形支架、平板支架或网状支架等,在此不受限制。

[0163]

进一步地,所述镀膜设备7100还包括抽气装置,其中所述抽气装置被连通于所述镀膜腔710的抽气口,用于在镀膜过程中控制所述镀膜腔710的气压。可选地,所述抽气装置为干泵、分子泵或罗兹泵等。

[0164]

进一步地,本实施例还提供了所述镀膜设备7100的镀膜方法,包括:

[0165]

向所述镀膜腔710充入气体单体或单体蒸汽,其中所述镀膜腔710具有用于放置基材的所述镀膜区域7101;

[0166]

在所述镀膜腔710内产生所述等离子体激发场730;以及

[0167]

所述气体单体或单体蒸汽经所述镀膜区域7101进入所述等离子体激发场30被活化,以供在基材表面制备薄膜。

[0168]

如图12所示为本技术的第一变形实施例的一镀膜设备7100a,与本技术的优选实施例的不同之处在于,所述镀膜设备7100a包括一镀膜腔710、至少一单体源720、一等离子体激发场730以及至少一支架740a,其中所述支架740a被设置于所述镀膜腔710,其中所述支架740a具有用于支撑基材的至少一支撑单元741a,其中所述单体源720被连通于所述镀膜腔710,用于向所述镀膜腔710通入气体单体或单体蒸汽,其中所述等离子体激发场730被设置于所述镀膜腔710,用于活化气体单体或单体蒸汽,其中所述支架740a的所述支撑单元741a可相对地往复地靠近与远离所述等离子体激发场730,以供在基材表面制备薄膜。

[0169]

在本实施例中,所述支架740a被可移动地设置于所述镀膜腔710,其中所述支架740a的所述支撑单元741a可移动地靠近或远离所述等离子体激发场730。可选地,所述支撑单元741a可以为一个或多个。

[0170]

所述单体源720的进料口与所述等离子体激发场730相距一定的间距,互不重叠,以提供所述支架740a适当的移动距离,使得所述支撑单元741a能够进出所述等离子体激发场730。

[0171]

换句话说,在所述镀膜腔710内,所述单体源720的进料口附近的空间区域(为第一空间区域)充满大量的气体单体或单体蒸汽,所述等离子体激发场730的所述电极装置731附近的空间区域(为第二空间区域)充满大量的所述等离子体源气体并在电压作用下放电产生大量的等离子体,以形成等离子体环境。所述第一空间区域与所述第二空间区域相邻,其中所述第一空间区域内的分子以气体单体或单体蒸汽为主,其中所述第二空间区域内的分子以等离子体为主,其中所述支撑单元741a往返地在所述第一空间区域与所述第二空间区域之间运动。可以理解的是,所述第一空间区域与所述第二空间区域可以有交叉重叠的区域,但并未完全重叠。

[0172]

所述支架740a为一可移动支架,以可移动基材进出所述等离子体激发场730。

[0173]

具体地,所述支架740a包括所述支撑单元741a和一可移动单元742a,其中所述支撑单元741a用于支撑基材,其中所述支撑单元741a被连接于所述可移动单元742a,其中所述可移动单元742a可在所述镀膜腔内移动,以靠近与远离所述等离子体激发场730。即上述实施例中所述承载架被实施为所述支撑单元741a,所述可移动架实施为所述可移动单元742a。

[0174]

可选地,所述可移动单元742a为滑轮或滑道结构。可选地,所述可移动单元742a为可伸缩结构等。

[0175]

可选地,所述等离子体激发场730被可移动地设置于所述镀膜腔710,以使所述支架740a相对地靠近与远离所述等离子体激发场730。

[0176]

进一步地,所述单体源720的进料口与所述等离子体激发场730位于所述支架740a的移动路径的两侧。进一步地,所述支架740a做往返运动,其中所述支架740a的所述支撑单元741a往返地在所述等离子体激发场730与所述单体源720的所述进料口之间移动,以往复地移动所述基材可交替地靠近所述等离子体激发场730或所述单体源720的所述进料口。可选地,所述单体源720的进料口与所述等离子体激发场730可以位于所述镀膜腔710的两侧。或者,所述等离子体激发场730位于所述镀膜腔710的中间,所述单体源720的进料口分布于所述镀膜腔710的四周侧面。

[0177]

在镀膜过程中,所述单体源720的进料口持续向所述镀膜腔710充入气体单体或单体蒸汽,其中所述等离子体激发场730持续释放等离子体源气体并提供电压进行放电产生等离子体,以形成等离子体环境,其中所述支架740a的所述支撑单元741a往复地进出所述等离子体激发场730形成的所述等离子体环境。当所述支撑单元741a靠近所述单体源720时,气体单体或单体蒸汽在所述基材的表面附着形成一薄层,即气体单体或单体蒸汽被吸附于所述基材的表面。当所述支撑单元741a靠近所述等离子体激发场730时,所述基材表面附着的气体单体或单体蒸汽被所述等离子体活化。当所述支撑单元741a再次靠近所述单体源720时,气体单体或单体蒸汽与所述基材表面被活化的分子发生接枝或聚合,膜层生长变厚,以此不断地重复,直到所述基材表面制备预定厚度的薄膜或涂层。

[0178]

本发明与现有技术的不同之处在于,现有技术是利用等离子体作用于空间的气体单体或单体蒸汽,其中气体单体或单体蒸汽分子完全暴露于等离子体中,在空间发生分解并生成各种聚合产物,再沉积在基材表面制备薄膜或涂层,导致薄膜或涂层中的分子完整度低,薄膜或涂层的性能较差;而本发明中,所述等离子体激发场730产生的等离子体只作用于吸附于基材表面的气体单体或单体蒸汽分子,再与未经等离子体作用的气体单体或单体蒸汽分子接枝或聚合生长,以制备薄膜或涂层,且分子完整度高,因此薄膜或涂层的性能更好。

[0179]

另一方面,部分单体蒸汽扩散到等离子体区,在等离子体区空间分解聚合并在基材移动过来时沉积在其表面,构成涂层的一部分。这部分聚合产物具有较高程度的分支和交联结构。涂层中存在一定程度的分支和交联有利于提高聚合效率和涂层的稳定性。本发明可以通过调节基材在单体源和等离子体源之间的移动速度和滞留时间,方便地控制涂层中的分支和交联比例,获得最佳的涂层特性。

[0180]

值得一提的是,所述支撑单元741a的移动路径、移动速度、节奏、滞留时间、循环时间以及移动时间均能够被预设,以控制所制备的涂层中的分子间的分支与交联的比例,以保证性能,以适于制备所需的薄膜或涂层等。

[0181]

本实施例中,所述单体源720和所述等离子体激发场730的结构原理与本优选实施例一致,在此不做赘述。

[0182]

经实验表明,本技术的所述镀膜设备制备的薄膜的均匀性和速率均相对于现有镀膜设备有所提高。举例地,在所述气体单体或单体蒸汽的进料速度为300ul/3000s的条件下,本技术的所述镀膜设备制备的三种(例一、例二、例三)所述薄膜的上层、中层、下层的厚度(如下表1)与现有的所述镀膜设备制备的三种(例一、例二、例三)所述薄膜的上层、中层、

下层的厚度(如下表2)的几组对比如下表:

[0183]

(本技术的镀膜设备制备的薄膜)表1

[0184]

薄膜例一例二例三上层厚度(nm)343365368中层厚度(nm)351371366下层厚度(nm)346374359

[0185]

(现有的镀膜设备制备的薄膜)表2

[0186]

薄膜例一例二例三上层厚度(nm)225247209中层厚度(nm)203187231下层厚度(nm)162235158

[0187]

可以看出的是,本技术的所述镀膜设备制备的薄膜的厚度和速率相对于现有的镀膜设备提升了1.5-2倍,所述薄膜的上层、中层以及下层之间厚度偏差较低,均匀性较高。

[0188]

如图13所示为本技术的第二变形实施例的一镀膜设备7100b,与上述实施例的不同之处在于,本第二变形实施例的所述镀膜设备7100b包括一镀膜腔710、至少一单体源720、一等离子体激发场730以及至少一支架740b,其中所述支架740b被设置于所述镀膜腔710,且具有至少一支撑单元741b,以用于支撑基材,其中所述单体源720被连通于所述镀膜腔710,用于向所述镀膜腔710通入气体单体或单体蒸汽,其中所述等离子体激发场730被设置于所述镀膜腔710,用于活化气体单体或单体蒸汽,其中所述支架740b的所述支撑单元741b可相对地往复地靠近与远离所述等离子体激发场730,以供在基材表面制备薄膜。

[0189]

进一步地,所述支架740b可旋转地设置于所述镀膜腔710,随着所述支架740b的旋转,所述支撑单元741b往复地靠近或远离所述等离子体激发场730。也就是说,所述支架740b为可旋转结构。

[0190]

具体地,所述支架740b包括所述支撑单元741b和一可旋转单元742b,其中所述支撑单元741b被连接于所述可旋转单元742b,其中所述可旋转单元742b被可旋转地安装于所述镀膜腔710,随着所述可旋转单元742b的旋转,所述支撑单元41b往复地靠近或远离所述等离子体激发场730。

[0191]

进一步地,所述支撑单元741b为多个,各所述支撑单元741b被环列于所述可旋转单元742b,其中所述支架740b的所述可旋转单元742b位于所述等离子体激发场730与所述单体源720的进料口之间,随着所述支架740b的所述可旋转单元742b的旋转,各所述支撑单元741b依次交替地在所述单体源720的进料口附近的空间区域(为第一空间区域)与所述等离子体激发场730附近的空间区域(为第二空间区域)之间往复运动。

[0192]

可以理解的是,所述可旋转单元742b的旋转轴为所述镀膜腔710的中间位置,其中所述等离子体激发场730位于所述镀膜腔710的其中一侧,其中所述单体源720位于所述镀膜腔710的其他侧,且不与所述等离子体激发场730重合。

[0193]

在镀膜过程中,当所述支撑单元741b靠近所述单体源720的进料口即进入所述第一空间区域时,气体单体或单体蒸汽在所述基材的表面附着形成一薄层,即气体单体或单体蒸汽被吸附于所述基材的表面。当所述支撑单元741b靠近所述等离子体激发场730即进入所述第二空间区域时,所述基材表面附着的气体单体或单体蒸汽被所述等离子体活化。

当所述支撑单元741b再次靠近所述单体源720即进入所述第一空间区域时,气体单体或单体蒸汽与所述基材表面被活化的分子发生接枝或聚合,膜层生长变厚,以此不断地重复,直到所述基材表面制备预定厚度的薄膜或涂层。

[0194]

也就是说,所述支架740b做圆周运动或椭圆周运动,其中各所述基材位于所述支架740b的圆周位置,以随着所述支架740b做往复地圆周运动或椭圆周运动,以圆周运动或椭圆周运动的方式交替地进出所述等离子体激发场730。

[0195]

值得一提的是,所述可旋转单元742b的旋转速度、节奏、循环时间以及所述支撑单元741b的旋转半径和分别在第一空间区域和所述第二空间区域的滞留时间均能够被预设,以控制调整所制备的涂层中的分子间的分支与交联的比例,以保证性能,以适于制备所需的性能良好的薄膜或涂层等。

[0196]

如图14和图15所示为本技术的第二变形实施例的一种变形实施方式,其中所述等离子体激发场730位于所述镀膜腔710的中间位置,其中多个所述单体源720分别位于所述镀膜腔710的四周侧面,其中多个所述支架740b分别对应地位于所述单体源720与所述等离子体激发场730之间,其中各所述支架740b互不干扰。也就是说,所述镀膜腔710的中间区域为所述第二空间区域,且充满大量的等离子,其中所述镀膜腔710的四周区域为所述第一空间区域,且充满大量的气体单体或单体蒸汽分子,其中各所述支架740b环列于所述镀膜腔710内,且各所述支架740b的所述支撑单元741b均交替地在所述第一空间区域和所述第二空间区域之间运动,以实现大批量镀膜。

[0197]

进一步地,所述等离子体激发场730的所述电极装置731被设置于所述镀膜腔710的中间位置,其中所述电极装置731为柱状结构,其中所述电极装置731位于各所述支架740b的中间,其中各所述支架740b的所述支撑单元741b绕所述电极装置731轴旋转。所述电极装置731的第一电极7311与第二电极7312并列,其中所述第一电极7311为射频电极,其中所述第二电极7312接地。进一步地,所述第一电极7311可以为多个环列的横截面为直角形的柱状结构,或为其他形状的结构,在此不受限制。所述镀膜腔710的抽气口位于所述电极装置731的上方或下方,以用于在镀膜过程中排出所述镀膜腔710内的气体。

[0198]

可选地,所述等离子体激发场730的所述电极装置731被设置于所述镀膜腔710的中间位置,其中所述镀膜腔710的中间位置设有一抽气柱,其中所述抽气柱的侧壁具有排气孔以连通外界,所述抽气柱与所述抽气装置相连,用于抽气所述镀膜腔710内的气体,控制气压。所述电极装置731的所述第二电极7311被电连接于所述抽气柱并接地,其中所述第一电极7312被设置于所述抽气柱的外侧以作为射频电极。

[0199]

可选地,所述抽气柱作为所述电极装置731的所述第二电极7312并接地,其中所述第一电极7311被设置于所述抽气柱的外侧,其中所述第一电极7311可以为圆筒形的柱状结构,以套设在所述抽气柱的外侧。所述第一电极7311的侧壁具有多个通孔,以保证所述镀膜腔710内的气体从所述抽气柱的排出速率。

[0200]

可选地,所述电极装置731的所述第一电极7311可以被设置于所述支架740b,所述第二电极7312电连接于所述抽气柱并接地,以使所述抽气柱作为所述第二电极。例如,所述支架740b包括由导电材料制成的电极元件,其中所述电极元件被电连接于所述第一电极7311,或者,所述支架740b由导电材料制成并电连接于所述第一电极7311。

[0201]

进一步地,所述镀膜腔710为圆筒形结构。

[0202]

如图15所示,进一步地,所述镀膜设备7100b还包括一公转架750b,其中所述公转架750b被可旋转地设置于所述镀膜腔710,并以所述镀膜腔710的中心为轴,其中各所述支架70b的所述可旋转单元742b被环列安装于所述公转架750b,并随着所述公转架750b的旋转而旋转,即所述支架740b以所述镀膜腔710的中心为轴公转。

[0203]

可选地,所述可旋转单元742b的旋转轴位于所述镀膜腔710的二分之一半径的位置,其中各所述支架740b绕自身的轴线自转。且在自转过程中,各所述支撑单元741b支撑的基材分别交替地在所述第一空间区域和所述第二空间区域之间运动,以实现镀膜。

[0204]

也就是说,所述支架740b与所述公转架750b带动各所述基材做行星运动或类行星运动,其中所述等离子体激发场730被设置于所述基材经过的路径上,以使各所述基材交替地进出所述等离子体激发场730。

[0205]

值得一提的是,所述公转架750b的公转速度可以被预设,其中所述支架740b的公转半径可以被预设。进一步地,所述公转架750b与所述支架740b之间的公转与自转速度比、公转与自转转数比均能够被预设,以调节所述基材在所述第一空间区域或所述第二空间区域内的滞留时间或移动速度等,以控制镀膜。

[0206]

可选地,用于支撑和移动所述基材的所述支架或结构被实施为可做球面运动的结构,以支撑并带动各所述基材在所述镀膜腔710内做球面运动,其中所述等离子体激发场730被设置于所述球面的局部区域,以位于所述基材经过的路径上,以使所述基材交替地进出所述等离子体激发场730。

[0207]

可选地,用于支撑和移动所述基材的所述支架或结构被实施为可来回摆动的结构,以支撑并带动各所述基材在所述镀膜腔710内来回摆动,其中所述等离子体激发场730被设置于所述摆动路径上,以使所述基材通过摆动来回地进出所述等离子体激发场730。

[0208]

熟知本领域的人员可以理解的是,用于支撑所述基材的支架或结构可以被固定于所述镀膜腔,其中所述等离子体激发场被实施为可移动的,其中所述等离子体激发场的电极装置通过一可移动结构在所述镀膜腔710内移动,以使所述基材相对地进出所述等离子体激发场,该可移动结构可以为往复移动结构、来回摆动结构、圆周运动结构、球面运动结构、行星运动结构等等,在此不受限制。

[0209]

进一步地,本技术还提供了所述镀膜设备的镀膜方法,包括:

[0210]

向所述镀膜腔充入气体单体或单体蒸汽;

[0211]

在所述镀膜腔内形成所述等离子体激发场;以及

[0212]

可相对地移动或旋转所述支架靠近或远离所述等离子体激发场,其中所述支架用于支撑基材,以供在基材表面制备薄膜。

[0213]

本领域的技术人员应理解,上述描述及附图中所示的本发明的实施例只作为举例而并不限制本发明。本发明的目的已经完整并有效地实现。本发明的功能及结构原理已在实施例中展示和说明,在没有背离所述原理下,本发明的实施方式可以有任何变形或修改。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1