一种基于化学增强型力流变的槽片倒角抛光方法与流程

[0001]

本发明涉及超精密加工技术领域,特别涉及一种基于化学增强型力流变的槽片倒角高效、高质量抛光方法。

背景技术:

[0002]

目前,在光学元件的生产加工行业中,由于设计需要或加工过程中的工艺需要,所生产的光学元件通常需要进行倒角。玻璃槽片作为非球面光学元件的一种,其倒角的表面质量至关重要。传统的槽片倒角抛光方法为毛毡抛光轮沾上抛光膏进行打磨、抛光,以手工操作为主,抛光程度由工人凭借经验进行控制,抛光效率低,且抛光均匀性差;化学机械抛光与电解抛光等抛光方法只能对平面工件进行抛光,而不能对有复杂形状的槽片倒角处进行抛光,且抛光液存在环境污染问题;磁流变抛光虽然能够对复杂形状的工件进行抛光,但其抛光效率低,且所用的磁流变液价格昂贵。

[0003]

化学增强型力流变抛光是一种新型抛光方法。在抛光过程中,工件与抛光液之间存在相对运动,抛光液中的化学腐蚀剂与工件表面形成纳米级的腐蚀层,当工件与抛光液的相对剪切速度超过一定值时,将会产生剪切增稠现象,接触区域的作用力急剧增加,在接触区域形成的“柔性固着磨具”对工件进行微切削,实现倒角表面的抛光,抛光液的流动性保证了复杂形面倒角抛光的要求。由于工件材料的硬脆性,使用普通的单一磨粒如氧化铝容易使槽片倒角及底面表现出凸起,破坏工件表面质量;其次,由于槽片的槽深较大,在不做处理的情况下,抛光液形成的团簇会在槽内堆积,导致内倒角的抛光效率下降。

技术实现要素:

[0004]

为了克服已有精密加工过程中槽片倒角抛光时存在的效率低、成本高以及抛光质量差等问题,本发明提供一种高效、低成本、高质量的基于化学增强型力流变的槽片倒角抛光方法。

[0005]

本发明解决其技术问题所采用的技术方案是:

[0006]

一种基于化学增强型力流变的槽片倒角抛光方法,利用工件的非加工面,将工件安装在力流变抛光机的工件轴上;采用具有剪切增稠效应的化学增强型力流变抛光液对工件进行抛光,抛光过程中,工件倒角表面的物理及化学作用起着主导作用,抛光液中的化学腐蚀剂与工件表面形成纳米级的腐蚀层,当工件与抛光液的相对剪切速率达到50~200s-1

时,在工件与抛光液的接触面会形成剪切增稠区,抛光液包裹其中的磨粒对工件表面材料进行去除。

[0007]

进一步,所述工件材料为光学石英玻璃、微晶玻璃或k9玻璃等。

[0008]

再进一步,所述化学增强型的力流变抛光液的配置方法为将质量比值为(2~50):1的去离子水与复合型磨料充分混合后,添加高分子聚合物微粉,所述高分子聚合物微粉的质量分数为30%~70%,缓慢且均匀搅拌30min~90min,ph调节剂调节抛光液为ph值7~10的碱性悬浮液。

[0009]

进一步,所述复合型磨料包括纳米级硅溶胶、金刚石微粉和ceo2微粉,所述高分子聚合物微粉为可降解的且能够与分散相稳定形成具有剪切增稠效应的非牛顿流体的微米级材料。

[0010]

进一步,所述化学腐蚀剂为氟化铵,抛光过程中,氟离子与工件表面的少部分金属离子发生化合反应或络合反应,使材料表面的凸起部分迅速去除,在碱性条件下,有利于工件表面发生化学反应,获得较高的表面质量,化学反应式为:4nh4f+2h2o+sio2=sif4+4nh3·

h2o;由于ceo2微粉表面带负电荷,在碱性条件下,ceo2微粉表面可以吸附大量的oh-,与工件表面的sio2反应,且反应后的产物仍然吸附在ceo2微粉表面而被带走,化学反应式为sio2+2oh-=sio

32-+h2o;在碱性条件下也有利于ceo2微粉在抛光液中稳定存在。

[0011]

进一步,随着工件倒角表面的微凸峰高度减少,表面质量趋于稳定,所述纳米级硅溶胶溶液可以在工件与抛光液之间形成润滑薄膜,降低金刚石微粉对工件表面的损伤,同时减少化学腐蚀剂和ceo2微粉与工件倒角表面的接触机会。

[0012]

优选的,所述抛光盘的转速设定为30rpm~100rpm,所述工件轴的转速为5rpm~100rpm,所述工件轴与所述抛光盘反向旋转,所述工件轴与水平线的夹角为70

°

~80

°

,工件与抛光盘底面的距离为3mm~5mm。

[0013]

再进一步,所述工件的槽内嵌入对应工件尺寸的亚克力圆垫片,圆垫片高度与工件外圈内倒角下边沿齐平。

[0014]

更进一步,所述亚克力圆垫片的外径与工件的槽的内圈直径一致,且小过盈配合,其上表面有两个小圆孔,方便圆垫片拆卸。

[0015]

本发明的技术构思为:利用化学腐蚀剂对工件倒角表面的腐蚀作用以及力流变抛光的机械作用,当工件与抛光液的相对剪切速度达到一定值时,在抛光液与工件接触区形成剪切增稠效应,抛光液包裹其中的磨粒对工件表面微凸峰有效去除,抛光液的流动性保证了复杂形面倒角抛光的要求。碱性条件下,氟化铵与倒角表面的化学腐蚀作用增强,同时,oh-离子附着在ceo2微粉表面与倒角表面形成硅酸盐腐蚀工件,生成物又随着ceo2微粉被带走。采用复合型磨料作为抛光试剂能够使工件表面质量达到高要求且无机械损伤。在槽内安置亚克力圆垫片,防止抛光液堵塞槽内,解决了工件内倒角抛光效率低的问题。

[0016]

本发明的有益效果是:

[0017]

(1)本发明提供一种基于化学增强型力流变的槽片倒角抛光方法,可以实现槽片倒角的高效、高质量抛光。

[0018]

(2)本发明属于柔性抛光方法,适用于各种复杂表面工件的抛光,如硬质合金刀片、涡轮叶片、手表壳等。

[0019]

(3)本发明所使用的抛光液制备成本低,方法简单;抛光过程中对工件表面损伤小。

附图说明

[0020]

图1是一种力流变抛光槽片倒角的示意图。

[0021]

图2是亚克力圆环与槽片安装示意图。

[0022]

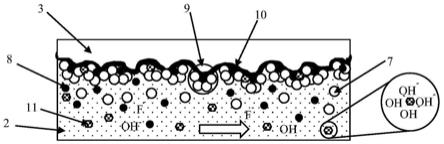

图3是化学增强型力流变抛光原理图。

[0023]

图中标注代表的内容为:1、工件轴;2、化学增强型力流变抛光液;3、工件;4、抛光

盘;5、主轴;6、亚克力圆垫片;7、高分子聚合物;8、金刚石微粉;9、粒子簇;10、氧化层;11、ceo2微粉。

具体实施方式

[0024]

下面结合附图对发明作进一步说明:

[0025]

参照图1~图3,一种基于化学增强型力流变的槽片倒角抛光方法,利用工件3的非加工面,将工件3安装在力流变抛光机的工件轴1上;采用具有剪切增稠效应的化学增强型力流变抛光液2对工件3进行抛光,抛光过程中,工件3倒角表面的物理及化学作用起着主导作用,抛光液2中的化学腐蚀剂与工件表面形成纳米级的腐蚀层,当工件3与抛光液2的相对剪切速率达到50~200s-1

时,在工件3与抛光液2的接触面会形成剪切增稠区,抛光液2包裹其中的磨粒对工件表面材料进行去除。

[0026]

进一步,所述工件3材料为光学石英玻璃或微晶玻璃或k9玻璃等。

[0027]

再进一步,所述化学增强型力流变抛光液的配置方法为将质量比值为(2~50):1的去离子水与复合型磨料充分混合后,添加高分子聚合物微粉7,所述高分子聚合物微粉的质量分数为30%~70%,缓慢且均匀搅拌30min~90min,ph调节剂调节抛光液为ph值7~10的碱性悬浮液。

[0028]

进一步,所述复合型磨料包括纳米级硅溶胶、金刚石微粉8和ceo2微粉11,所述高分子聚合物微粉7为可降解的且能够与分散相稳定形成具有剪切增稠效应的非牛顿流体的微米级材料。

[0029]

进一步,所述化学腐蚀剂为氟化铵,抛光过程中,氟离子与工件3表面的少部分金属离子发生化合反应或络合反应,使材料表面的凸起部分迅速去除,在碱性条件下,有利于工件3表面发生化学反应,获得较高的表面质量,化学反应式为:4nh4f+2h2o+sio2=sif4+4nh3·

h2o。由于ceo2微粉表面带负电荷,在碱性条件下,ceo2微粉11表面可以吸附大量的oh-,与工件3表面的sio2反应,且反应后的产物仍然吸附在ceo2微粉11表面而被带走,化学反应式为sio2+2oh-=sio

32-+h2o;在碱性条件下也有利于ceo2微粉11在抛光液2中稳定存在。

[0030]

进一步,随着工件3倒角表面的微凸峰高度减少,表面质量趋于稳定,所述纳米级硅溶胶溶液可以在工件3与抛光液2之间形成润滑薄膜,降低金刚石微粉8对工件3表面的损伤,同时减少化学腐蚀剂与ceo2微粉11对工件倒角表面的接触机会。

[0031]

优选的,所述抛光盘4的转速设定为30rpm~100rpm,所述工件轴1的转速为5rpm~100rpm,所述工件轴1与所述抛光盘4反向旋转,所述工件轴1与水平线的夹角为70

°

~80

°

,工件3与抛光盘4底面的距离为3mm~5mm。

[0032]

再进一步,所述工件3的槽内嵌入对应工件尺寸的亚克力圆垫片6,所述圆垫片6高度与工件3内倒角下边沿齐平。

[0033]

更进一步,所述亚克力圆垫片6的外径与工件3的槽的内圈直径一致,且小过盈配合,其上表面有两个小圆孔,方便圆垫片6拆卸。

[0034]

本实施例中,如图1所示,以复合型磨料作为抛光剂的力流变抛光液作为加工液,抛光对象(工件3)的材料为光学石英玻璃、微晶玻璃或k9玻璃等。工件3固定在工件轴1上,对三种材料的槽片倒角进行抛光。由抛光槽4带动力流变抛光液2在槽内转动,抛光液2与工

件的旋转方向相反。抛光具体参数如下表1所示:

[0035]

抛光盘转速80rpm工件转速35rpm复合型磨料pcs-p80硅溶胶:金刚石微粉:ceo2微粉=1:1:0.5复合型磨料浓度23%工件与抛光盘底面距离4mm

[0036]

表1

[0037]

分别对三种材料的槽片倒角抛光15min后,三种槽片倒角表面粗糙度从460

±

30nm下降到20nm以下,显微镜下倒角表面无损伤,达到了槽片倒角的高效、高质量、无损伤要求。

[0038]

由上述实施例可见,该新型曲面抛光方法可满足槽片倒角的高效高质量加工要求。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1