一种镍钴锰三元前驱体洗涤废水中物料综合处理的方法与流程

[0001]

本发明涉及废水综合回用技术领域,具体涉及一种镍钴锰三元前驱体洗涤废水中物料综合处理的方法。

背景技术:

[0002]

镍钴锰三元正极材料在锂电材料产业链中处于核心环节,而镍钴锰三元前驱体是合成三元正极材料的关键原料。在镍钴锰三元前驱体浆料浓缩、过滤及洗涤过程中会产生含前驱体物料及ni

2+

、co

2+

、mn

2+

等金属离子的洗涤废水(反应釜浆料浓缩液,洗涤母液,洗水等),废水中物料的回收一般采用先加碱液沉淀其中的金属离子,然后过滤,滤液排至废水车间进一步处理,滤饼车间回用,但回用的滤饼中含有无定型絮状的镍钴锰氢氧化物,此絮状物料若进入成品会造成成品中含有碎小颗粒和微粉,影响产品品质,若直接把回收滤饼报废会造成产品收率大幅下降的问题。

技术实现要素:

[0003]

针对上述已有技术存在的不足,本发明提供一种镍钴锰三元前驱体洗涤废水中物料综合处理的方法,有效提高金属回收率。

[0004]

本发明是通过以下技术方案实现的。

[0005]

一种镍钴锰三元前驱体洗涤废水中物料综合处理的方法,其特征在于,所述方法包括:

[0006]

(1)将洗涤废水(反应釜浆料浓缩液,洗涤母液,洗水等)经过滤得到第一滤液和第一滤渣;

[0007]

(2)将得到的第一滤液中加入氢氧化钠溶液进行搅拌,调整第一滤液ph至12.0~13.0,将溶液中金属离子沉淀完全(此时溶液颜色接近无色),然后经压滤得到滤饼和第二滤液;

[0008]

(3)向滤饼中按固液比1:5~1:10(质量体积比)加入纯水进行搅拌,然后加入硫酸,调溶液ph至2.0-3.0,然后过滤得到第三滤液和第二滤渣。

[0009]

进一步地,所述步骤(1)过滤压力为0mpa-0.2mpa。

[0010]

进一步地,所述步骤(2)氢氧化钠溶液浓度为30%-32%,搅拌速率为30rpm~50rpm,压滤压力为17mpa~19.0mpa。

[0011]

进一步地,所述步骤(3)纯水电导率不超过10μm/s,搅拌速率为30rpm~50rpm,硫酸浓度为70%-98%,过滤压力为0mpa-0.2mpa。

[0012]

进一步地,所述第一滤渣进入合格品回收利用系统,所述第二滤液排入废水处理车间进行进一步处理,所述第二滤渣与滤饼混合进行步骤(3)的处理,所述第三滤液进入镍钴锰三元溶液储槽,下步进入三元液配制槽回用。

[0013]

本发明的有益技术效果,本发明根据洗涤废水中物料的特性,将废水中的前驱体物料首先滤过直接回用,然后再将ni

2+

、co

2+

、mn

2+

等金属离子沉淀富集,最后经酸溶处理后

进入产线配制系统,以实现废水中有价物料的综合回用,大大提高了前驱体合成过程中的金属收率。经富集后的无定型态絮状物仅用酸液就可处理,无需过萃取线,流程简单,成本低。

附图说明

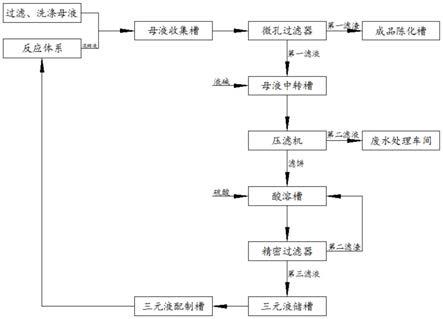

[0014]

图1为本发明的工艺流程图。

具体实施方式

[0015]

下面结合附图和具体实施方式对本发明进行详细说明。

[0016]

如图1所示,一种镍钴锰三元前驱体洗涤废水中物料综合处理的方法,包括:

[0017]

(1)将反应釜浆料浓缩液和洗涤母液,经过滤得到第一滤液和第一滤渣,过滤压力为0mpa-0.2mpa,第一滤渣进入合格品回收利用系统;

[0018]

(2)将得到的第一滤液中加入浓度为30%-32%氢氧化钠溶液进行搅拌,搅拌速率为30rpm~50rpm,调整第一滤液ph至12.0-13.0,使ni

2+

、co

2+

、mn

2+

等金属离子形成氢氧化物沉淀,使溶液中金属离子沉淀完全(此时溶液颜色接近无色),然后经压滤得到滤饼和第二滤液,压滤压力为17mpa~19.0mpa,第二滤液排入废水处理车间进行进一步处理;

[0019]

(3)向滤饼中按固液比1:5~1:10(质量体积比,千克/升)加入电导率不超过10μm/s纯水进行搅拌,搅拌速率为30rpm~50rpm,然后加入70%-98%硫酸,调溶液ph至2.0-3.0,然后过滤得到第三滤液和第二滤渣,过滤压力0mpa-0.2mpa,第二滤渣与滤饼混合进行步骤(3)的处理,所述第三滤液进入镍钴锰三元溶液储槽,下步进入三元液配制槽回用。

[0020]

实施例1

[0021]

(1)反应釜浆料浓缩液和洗涤母液流入母液收集槽,然后泵入微孔过滤器,过滤压力0.2mpa,第一滤渣通过微孔排渣管进入合格品回收利用系统,第一滤液通过出清液管进入母液中转槽;

[0022]

(2)开启母液中转槽搅拌,搅拌速率为30rpm,在槽中逐渐加入浓度为32%氢氧化钠溶液,调溶液ph至12.0,ni

2+

、co

2+

、mn

2+

等金属离子转化为镍钴锰氢氧化物,使溶液中金属离子沉淀完全(此时溶液颜色接近无色);

[0023]

(3)将母液中转槽中浆液泵入压滤机,压滤压力17mpa,第二滤液排入废水处理车间,滤饼卸料至酸溶槽;

[0024]

(4)在酸溶槽中加入适量电导率10μm/s的纯水,使固液质量体积比为1:5,补水至液位为槽体高度的1/3,开启搅拌,搅拌速率为30rpm,再加入适量质量浓度为98%的硫酸,调溶液ph至2.0;

[0025]

(6)将酸溶槽内浆液泵入精密过滤器,过滤压力0.2mpa,第二滤渣通过过滤器排渣管定期返至酸溶槽,第三滤液进入镍钴锰三元液储槽,三元液经搭配使用后进入配制槽,最终进入反应体系。

[0026]

实施例2

[0027]

(1)反应釜浆料浓缩液和洗涤母液流入母液收集槽,然后泵入微孔过滤器,过滤压力0.1mpa,第一滤渣通过微孔排渣管进入合格品回收利用系统,第一滤液通过出清液管进入母液中转槽;

[0028]

(2)开启母液中转槽搅拌,搅拌速率为40rpm,在槽中逐渐加入浓度为31%氢氧化钠溶液,调溶液ph至12.5,ni

2+

、co

2+

、mn

2+

等金属离子转化为镍钴锰氢氧化物,使溶液中金属离子沉淀完全(此时溶液颜色接近无色);

[0029]

(3)将母液中转槽中浆液泵入压滤机,压滤压力18mpa,第二滤液排入废水处理车间,滤饼卸料至酸溶槽;

[0030]

(4)在酸溶槽中加入适量电导率9μm/s的纯水,使固液质量体积比为1:7,补水至液位为槽体高度的1/3,开启搅拌,搅拌速率为40rpm,再加入适量质量浓度为80%的硫酸,调溶液ph至2.5;

[0031]

(6)将酸溶槽内浆液泵入精密过滤器,过滤压力0.15mpa,第二滤渣通过过滤器排渣管定期返至酸溶槽,第三滤液进入镍钴锰三元液储槽,三元液经搭配使用后进入配制槽,最终进入反应体系。

[0032]

实施例3

[0033]

(1)反应釜浆料浓缩液和洗涤母液流入母液收集槽,然后泵入微孔过滤器,过滤压力0.15mpa,第一滤渣通过微孔排渣管进入合格品回收利用系统,第一滤液通过出清液管进入母液中转槽;

[0034]

(2)开启母液中转槽搅拌,搅拌速率为50rpm,在槽中逐渐加入浓度为30%氢氧化钠溶液,调溶液ph至13,ni

2+

、co

2+

、mn

2+

等金属离子转化为镍钴锰氢氧化物,使溶液中金属离子沉淀完全(此时溶液颜色接近无色);

[0035]

(3)将母液中转槽中浆液泵入压滤机,压滤压力19mpa,第二滤液排入废水处理车间,滤饼卸料至酸溶槽;

[0036]

(4)在酸溶槽中加入适量电导率8μm/s的纯水,使固液质量体积比为1:10,补水至液位为槽体高度的1/3,开启搅拌,搅拌速率为50rpm,再加入适量质量浓度为70%的硫酸,调溶液ph至3.0;

[0037]

(6)将酸溶槽内浆液泵入精密过滤器,过滤压力0.12mpa,第二滤渣通过过滤器排渣管定期返至酸溶槽,第三滤液进入镍钴锰三元液储槽,三元液经搭配使用后进入配制槽,最终进入反应体系。

[0038]

对比例

[0039]

(1)反应釜浆料浓缩液和洗涤母液流入母液收集槽,然后泵入微孔过滤器,过滤压力0.2mpa,第一滤渣通过微孔排渣管进入合格品回收利用系统,第一滤液通过出清液管进入母液中转槽;

[0040]

(2)开启母液中转槽搅拌,搅拌速率为30rpm,在槽中逐渐加入浓度为32%氢氧化钠溶液,调溶液ph至10.0,此时溶液颜色为浅绿色,溶液中金属离子未沉淀完全;

[0041]

(3)将母液中转槽中浆液泵入压滤机,压滤压力17mpa,第二滤液排入废水处理车间,滤饼卸料至酸溶槽;

[0042]

(4)在酸溶槽中加入适量电导率10μm/s的纯水,使固液质量体积比为1:5,补水至液位为槽体高度的1/3,开启搅拌,搅拌速率为30rpm,再加入适量质量浓度为98%的硫酸,调溶液ph至4.0,此时有部分残渣未完全溶解;

[0043]

(6)将酸溶槽内浆液泵入精密过滤器,过滤压力0.2mpa,第二滤渣通过过滤器排渣管定期返至酸溶槽,第三滤液进入镍钴锰三元液储槽,三元液经搭配使用后进入配制槽,最

终进入反应体系。

[0044]

对比例中步骤(2)调溶液ph低于工艺控制范围,造成溶液中金属离子未沉淀完全;步骤(4)调溶液ph高于工艺控制范围,造成部分残渣未完全溶解;以上最终导致废水中物料的金属收率下降。

[0045]

以上所述的仅是本发明的较佳实施例,并不局限发明。应当指出对于本领域的普通技术人员来说,在本发明所提供的技术启示下,还可以做出其它等同改进,均可以实现本发明的目的,都应视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1