铸坯运送系统以及铸坯双线热送、单线热送和冷送方法与流程

[0001]

本发明涉及钢铁连铸技术领域,具体的是一种铸坯运送系统,还是一种铸坯双线热送方法,更是一种铸坯单线热送方法,也是一种铸坯冷送方法。

背景技术:

[0002]

随着钢铁工业的发展,钢铁企业对节能降耗越来越重视,其中连铸坯热送热装工艺,是钢铁企业节能降耗、提高产量和质量的重大措施。它的实现是以配套设备为基础,以获得高温无缺陷铸坯为前提,是集生产计划编制、连铸生产、铸坯输送、加热轧制和调度管理等一系列技术为一体的综合技术。为提高生产效率和降低生产成本,目前新建钢厂冶炼炉容量越来越大,相应连铸机流数越来越多或者拉速越来越快,出现一台小方坯连铸机产能可以满足两条轧线生产需要,为降低能耗,尽量提高热送比。其中连铸和轧钢交界面的匹配和顺行,是实现热送工艺技术的关键。针对1台小方坯连铸机热送2条高线生产需要选择合适铸坯热送方式,满足2条轧线生产。

技术实现要素:

[0003]

为了实现一台连铸机供应两条轧线生产,本发明提供了一种铸坯运送系统以及铸坯双线热送、单线热送和冷送方法,该铸坯运送系统以及铸坯双线热送、单线热送和冷送方法能够实现铸坯的多种不同输送和下线方式,同时满足不同工艺要求的需求。

[0004]

本发明解决其技术问题所采用的技术方案是:一种铸坯运送系统,包括从右向左依次设置的第一热送辊道、第一分钢机、抬钢机、第二分钢机、横移及翻转床和第二热送辊道,抬钢机与连铸机出坯辊道对应连接,抬钢机的上方设有横向移钢机,横向移钢机能够将抬钢机上的铸坯移动至第一分钢机、第二分钢机或横移及翻转床上,第二分钢机能够将铸坯移动至横移及翻转床上,横移及翻转床能够使铸坯横移前进或翻转前进。

[0005]

横移及翻转床含有步进翻转冷床和运坯车机构,所述运坯车机构位于步进翻转冷床的前后两侧,步进翻转冷床能够使铸坯翻转前进,所述运坯车机构能够使铸坯横移前进,该横移前进的速度为60m/min-120m/min。

[0006]

所述运坯车机构含有从上向下依次连接的运坯小车、运坯轨道和升降液压缸,运坯小车能够沿运坯轨道左右移动,升降液压缸能够使运坯小车和运坯轨道上下移动。

[0007]

所述运坯车机构还含有运坯车左卷扬和运坯车右卷扬,运坯车左卷扬、运坯小车和运坯车右卷扬从左向右依次设置,运坯小车通过钢丝绳与运坯车左卷扬和运坯车右卷扬连接。

[0008]

所述铸坯运送系统还包括第一链式提升机、第一入炉辊道、第二链式提升机和第二入炉辊道;第一分钢机上的铸坯能够依次经过第一热送辊道、第一链式提升机和第一入炉辊道运送;横移及翻转床上的铸坯能够依次经过第二热送辊道、第二链式提升机和第二入炉辊道运送。

[0009]

一种铸坯双线热送方法,所述铸坯双线热送方法采用了上述的铸坯运送系统,所

述铸坯双线热送方法包括以下步骤:

[0010]

步骤1、抬钢机上抬铸坯;

[0011]

步骤2、横向移钢机将抬钢机上的铸坯推至第一分钢机上;

[0012]

步骤3、抬钢机上抬铸坯;

[0013]

步骤4、横向移钢机将抬钢机上的铸坯推至第二分钢机上,第二分钢机将铸坯推至横移及翻转床上,横移及翻转床使铸坯横移前进。

[0014]

所述铸坯运送系统还包括第一链式提升机、第一入炉辊道、第二链式提升机和第二入炉辊道;横移及翻转床含有步进翻转冷床和运坯车机构;

[0015]

步骤2包括以下步骤:

[0016]

步骤2.1、第一分钢机将铸坯推至上第一热送辊道上;

[0017]

步骤2.2、第一热送辊道将铸坯运输到第一链式提升机上;

[0018]

步骤2.3、第一链式提升机将铸坯提升至第一入炉辊道上;

[0019]

步骤2.4、第一入炉辊道将铸坯热送;

[0020]

步骤4包括以下步骤:

[0021]

步骤4.1、横移及翻转床的所述运坯车机构使铸坯横移前进至第二热送辊道上;

[0022]

步骤4.2、第二热送辊道将铸坯运输到第二链式提升机上;

[0023]

步骤4.3、第二链式提升机将铸坯提升至第二入炉辊道上;

[0024]

步骤4.4、第二入炉辊道将铸坯热送;

[0025]

一种铸坯单线热送方法,所述铸坯单线热送方法采用了上述的铸坯运送系统,所述铸坯单线热送方法包括以下步骤:

[0026]

步骤1、抬钢机上抬铸坯;

[0027]

步骤2、横向移钢机将抬钢机上的铸坯推至第一分钢机上;

[0028]

步骤3、抬钢机上抬铸坯;

[0029]

步骤4、横向移钢机将抬钢机上的铸坯推至横移及翻转床上,横移及翻转床使铸坯翻转前进。

[0030]

步骤5、横移及翻转床上的铸坯通过天车下线。

[0031]

所述铸坯运送系统还包括第一链式提升机和第一入炉辊道;横移及翻转床含有步进翻转冷床和运坯车机构;

[0032]

步骤2包括以下步骤:

[0033]

步骤2.1、第一分钢机将铸坯推至上第一热送辊道上;

[0034]

步骤2.2、第一热送辊道将铸坯运输到第一链式提升机上;

[0035]

步骤2.3、第一链式提升机将铸坯提升至第一入炉辊道上;

[0036]

步骤2.4、第一入炉辊道将铸坯热送;

[0037]

步骤4包括以下步骤:

[0038]

步骤4.1、横向移钢机将铸坯推至横移及翻转床的入口端;

[0039]

步骤4.2、横移及翻转床的步进翻转冷床使铸坯翻转前进至横移及翻转床的出口端。

[0040]

一种铸坯冷送方法,所述铸坯冷送方法采用了上述的铸坯运送系统,所述铸坯冷送方法包括以下步骤:

[0041]

步骤1、抬钢机上抬铸坯;

[0042]

步骤2、横向移钢机将抬钢机上的铸坯推至横移及翻转床上,横移及翻转床使铸坯翻转前进。

[0043]

步骤3、横移及翻转床上的铸坯通过天车下线。

[0044]

本发明的有益效果是:该铸坯运送系统以及铸坯双线热送、单线热送和冷送方法能够实现铸坯的多种不同输送和下线方式,同时满足不同工艺要求的需求。

附图说明

[0045]

构成本申请的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。

[0046]

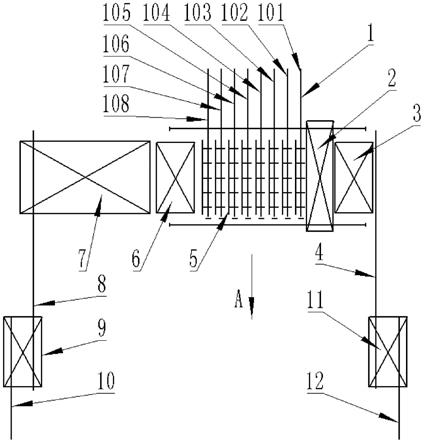

图1是本发明所述铸坯运送系统的俯视示意图。

[0047]

图2是第一热送辊道、第一分钢机、抬钢机、第二分钢机、横移及翻转床和第二热送辊道的主视图。

[0048]

图3是横移及翻转床的主视图。

[0049]

图4是横移及翻转床的俯视示意图。

[0050]

图5是步进翻转冷床的主视图。

[0051]

图6是运坯车机构的主视图。

[0052]

1、连铸机出坯辊道;2、横向移钢机;3、第一分钢机;4、第一热送辊道;5、抬钢机;6、第二分钢机;7、横移及翻转床;8、第二热送辊道;9、第二链式提升机;10、第二入炉辊道;11、第一链式提升机;12、第一入炉辊道;13、铸坯;

[0053]

101、第一流;102、第二流;103、第三流;104、第四流;105、第五流;106、第六流;107、第七流;108、第八流;

[0054]

701、步进翻转冷床;702、运坯小车;703、运坯轨道;704、升降液压缸;705、运坯车左卷扬;706、运坯车右卷扬。

具体实施方式

[0055]

需要说明的是,在不冲突的情况下,本申请中的实施例及实施例中的特征可以相互组合。下面将参考附图并结合实施例来详细说明本发明。

[0056]

一种铸坯运送系统,包括从右向左依次设置的第一热送辊道4、第一分钢机3、抬钢机5、第二分钢机6、横移及翻转床7和第二热送辊道8,抬钢机5与连铸机出坯辊道1对应连接,抬钢机5的上方设有横向移钢机2,横向移钢机2能够将抬钢机5上的铸坯13移动至第一分钢机3、第二分钢机6或横移及翻转床7上,第二分钢机6能够将铸坯13移动至横移及翻转床7上,横移及翻转床7能够使铸坯13横移前进或翻转前进,如图1和图2所示。

[0057]

连铸机出坯辊道1的出坯方向为a方向,第一热送辊道4能够使铸坯13沿a方向移动,第一分钢机3能够使铸坯13从左向右移动,横向移钢机2能够使铸坯13向左或向右移动,第二分钢机6能够使铸坯13从右向左移动,横移及翻转床7能够使铸坯13从右向左移动,第二热送辊道8能够使铸坯13沿a方向移动。

[0058]

在本实施例中,横移及翻转床7含有步进翻转冷床701和运坯车机构,所述运坯车机构位于步进翻转冷床701的前后两侧,步进翻转冷床701能够使铸坯13翻转前进,所述运

坯车机构能够使铸坯13横移前进,该横移前进的速度为60m/min-120m/min。横移及翻转床7可以选择步进翻转冷床701或运坯车机构使铸坯13从右向左移动。

[0059]

步进翻转冷床701为现有技术产品,铸坯13能够在步进翻转冷床701上翻转前进(即从右向左翻转步进),如图5所示。所述运坯车机构能够托起铸坯13,使铸坯13脱离步进翻转冷床701的床面横移前进(从右向左快速移动),在此过程中,铸坯13不会转动,如图3和图4所示。步进翻转冷床701工作时,该运坯车机构停止;步进翻转冷床701停止时,该运坯车机构工作。

[0060]

在本实施例中,所述运坯车机构含有从上向下依次连接的运坯小车702、运坯轨道703和升降液压缸704,运坯轨道703沿左右方向设置,运坯小车702能够沿运坯轨道703左右移动,即运坯小车702左右移动的速度为60m/min-120m/min,升降液压缸704能够使运坯小车702和运坯轨道703上下移动。当运坯小车702位于上极限位置时,运坯小车702的上承载面高于步进翻转冷床701的床面;当运坯小车702位于下极限位置时,运坯小车702的上承载面低于步进翻转冷床701的床面,如图3和图6所示。

[0061]

在本实施例中,所述运坯车机构还含有运坯车左卷扬705和运坯车右卷扬706,运坯车左卷扬705、运坯小车702和运坯车右卷扬706从左向右依次设置,运坯小车702通过钢丝绳与运坯车左卷扬705和运坯车右卷扬706连接。运坯车左卷扬705和运坯车右卷扬706能够驱动运坯小车702在运坯轨道703上左右移动,运坯小车702的底部设有车轮,前后两个所述运坯车机构的运坯小车702应保持同步左右移动。

[0062]

在本实施例中,所述铸坯运送系统还包括第一链式提升机11、第一入炉辊道12、第二链式提升机9和第二入炉辊道10;第一分钢机3上的铸坯13能够依次经过第一热送辊道4、第一链式提升机11和第一入炉辊道12运送至第一轧制线;横移及翻转床7上的铸坯13能够依次经过第二热送辊道8、第二链式提升机9和第二入炉辊道10运送第二轧制线。

[0063]

第一链式提升机11能够使铸坯13上下移动,第一入炉辊道12使铸坯13沿a方向移动,第二链式提升机9能够使铸坯13上下移动,第二入炉辊道10使铸坯13沿a方向移动。第一热送辊道4、第一链式提升机11和第一入炉辊道12组成1号热送线,第二热送辊道8、第二链式提升机9和第二入炉辊道10组成2号热送线。

[0064]

下面介绍一种铸坯双线热送方法(热送2条轧线),所述铸坯双线热送方法采用了上述的铸坯运送系统,所述铸坯双线热送方法包括以下步骤:

[0065]

步骤1、抬钢机5上抬铸坯13;

[0066]

铸坯13从连铸机出来后进入连铸机出坯辊道1,再由抬钢机5将连铸机出坯辊道1上的铸坯13抬至抬钢机5上部的滑轨上。例如,连铸机出坯辊道1含有六至十流,例如八流,所述八流从右向左依次为第一流101、第二流102、第三流103、第四流104、第五流105、第六流106、第七流107和第八流108,抬钢机5从第一流101开始(从右向左)将连铸机出坯辊道1上的铸坯13抬至抬钢机5上部的滑轨上。

[0067]

步骤2、横向移钢机2将抬钢机5上的铸坯13推至第一分钢机3上;

[0068]

等抬钢机5抬起的铸坯13对应有4个流(第一流101、第二流102、第三流103和第四流104)时,由横向移钢机2向右横向移动,将4根铸坯13全部推到第一分钢机3上,横向移钢机2与抬钢机5联锁,横向移钢机2横移时抬钢机5不运行。

[0069]

铸坯13到达第一分钢机3上后,步骤2包括以下步骤:

[0070]

步骤2.1、第一分钢机3将(如四根)铸坯13依次分坯推至上第一热送辊道4上;

[0071]

步骤2.2、第一热送辊道4将单根铸坯13依次运输到第一链式提升机11上;

[0072]

步骤2.3、第一链式提升机11将单根铸坯13依次提升至第一入炉辊道12上;

[0073]

步骤2.4、第一入炉辊道12将单根铸坯13依次热送至第一轧制线,完成1号轧线铸坯热送。

[0074]

步骤3、抬钢机5上抬铸坯13;

[0075]

铸坯13从连铸机出来后进入连铸机出坯辊道1,抬钢机5从第五流105(从右向左)开始将连铸机出坯辊道1上的铸坯13抬至抬钢机5上部的滑轨上。

[0076]

步骤4、横向移钢机2将抬钢机5上的铸坯13推至第二分钢机6上,第二分钢机6将铸坯13推至横移及翻转床7上,横移及翻转床7使铸坯13横移前进;

[0077]

等抬钢机5抬起的铸坯13对应有4个流(第五流105、第六流106、第七流107和第八流108)时,由横向移钢机2向左横向移动,将4根铸坯13全部推到第二分钢机6上。

[0078]

铸坯13到达第二分钢机6上后,步骤4包括以下步骤:

[0079]

步骤4.1、横移及翻转床7的所述运坯车机构工作,运坯小车702位于上极限位置,运坯小车702抬起铸坯13使铸坯13横移前进(即从右向左快速移动)至第二热送辊道8的上方,运坯小车702落下将铸坯13放置于第二热送辊道8上;

[0080]

步骤4.2、第二热送辊道8将单根铸坯13依次运输到第二链式提升机9上;

[0081]

步骤4.3、第二链式提升机9将单根铸坯13依次提升至第二入炉辊道10上;

[0082]

步骤4.4、第二入炉辊道10将单根铸坯13依次热送至第二轧制线,完成2号轧线铸坯热送。

[0083]

步骤5、依次重复步骤1至步骤4。

[0084]

通过横向移钢机2依次左右交替移动配合其它设备实现1台连铸机分别单根铸坯热送两条轧线。比常规一条热送线热送两根或多根并排铸坯,在轧钢处分坯,热送过程中由于铸坯并排运输,铸坯相互辐射影响侧面的铸坯会向外弯曲,若常规一条热送线供坯两条轧钢线单根热送,运输周期来不急。通过本发明可以实现铸坯单根热送,避免铸坯弯曲。

[0085]

下面介绍一种铸坯单线热送方法(1号轧线热送,2号轧线不热送,一半铸坯通过冷床下线),所述铸坯单线热送方法采用了上述的铸坯运送系统,所述铸坯单线热送方法包括以下步骤:

[0086]

步骤1、抬钢机5上抬铸坯13;

[0087]

铸坯13从连铸机出来后进入连铸机出坯辊道1,再由抬钢机5将连铸机出坯辊道1上的铸坯13抬至抬钢机5上部的滑轨上。例如,连铸机出坯辊道1含有八流,抬钢机5从第一流101开始(从右向左)将连铸机出坯辊道1上的铸坯13抬至抬钢机5上部的滑轨上。

[0088]

步骤2、横向移钢机2将抬钢机5上的铸坯13推至第一分钢机3上;

[0089]

等抬钢机5抬起的铸坯13对应有4个流(第一流101、第二流102、第三流103和第四流104)时,由横向移钢机2向右横向移动,将4根铸坯13全部推到第一分钢机3上,横向移钢机2与抬钢机5联锁,横向移钢机2横移时抬钢机5不运行。

[0090]

铸坯13到达第一分钢机3上后,步骤2包括以下步骤:

[0091]

步骤2.1、第一分钢机3将(如四根)铸坯13依次分坯推至上第一热送辊道4上;

[0092]

步骤2.2、第一热送辊道4将单根铸坯13依次运输到第一链式提升机11上;

[0093]

步骤2.3、第一链式提升机11将单根铸坯13依次提升至第一入炉辊道12上;

[0094]

步骤2.4、第一入炉辊道12将单根铸坯13依次热送至第一轧制线,完成1号轧线铸坯热送。

[0095]

步骤3、抬钢机5上抬铸坯13;

[0096]

铸坯13从连铸机出来后进入连铸机出坯辊道1,抬钢机5从第五流105(从右向左)开始将连铸机出坯辊道1上的铸坯13抬至抬钢机5上部的滑轨上。

[0097]

步骤4、横向移钢机2将抬钢机5上的四根铸坯13推至横移及翻转床7上,横移及翻转床7使铸坯13翻转前进;

[0098]

步骤4包括以下步骤:

[0099]

步骤4.1、横向移钢机2将抬钢机5上的铸坯13推至横移及翻转床7的入口端;

[0100]

步骤4.2、步进翻转冷床701工作,所述运坯车机构停止工作,运坯小车702位于下极限位置,如图6所示,横移及翻转床7的步进翻转冷床701使铸坯13翻转前进至横移及翻转床7的出口端,即通过步进翻转冷床701的活动齿和固定齿配合实现铸坯13的从右向左翻转步进,在步进翻转冷床701的出口端集中;

[0101]

步骤5、横移及翻转床7上的铸坯13通过天车下线(卸下)。

[0102]

步骤6、依次重复步骤1至步骤5。

[0103]

通过横向移钢机2依次左右交替移动配合其它设备实现一台连铸机热送两条轧线。铸坯一半铸坯热送1号轧线,一半铸坯通过横移及翻转床7下线。

[0104]

下面介绍一种铸坯冷送方法(1号和2号轧线都不热送,铸坯通过冷床下线),所述铸坯冷送方法采用了上述的铸坯运送系统,所述铸坯冷送方法包括以下步骤:

[0105]

步骤1、抬钢机5上抬铸坯13;

[0106]

铸坯13从连铸机出来后进入连铸机出坯辊道1,再由抬钢机5将连铸机出坯辊道1上的铸坯13抬至抬钢机5上部的滑轨上。例如,连铸机出坯辊道1含有八流,抬钢机5从第一流101开始(从右向左)将连铸机出坯辊道1上的铸坯13全部抬至抬钢机5上部的滑轨上。

[0107]

步骤2、横向移钢机2将抬钢机5上的八根铸坯13全部推至横移及翻转床7上,横移及翻转床7使铸坯13翻转前进。

[0108]

步骤2包括以下步骤:

[0109]

步骤2.1、横向移钢机2将抬钢机5上的八根铸坯13全部推至横移及翻转床7的入口端;

[0110]

步骤2.2、步进翻转冷床701工作,所述运坯车机构停止工作,运坯小车702位于下极限位置,横移及翻转床7的步进翻转冷床701使铸坯13翻转前进至横移及翻转床7的出口端,即通过步进翻转冷床701的活动齿和固定齿配合实现铸坯13的从右向左翻转步进,在步进翻转冷床701的出口端集中。

[0111]

步骤3、横移及翻转床7上的八根铸坯13通过天车下线。

[0112]

步骤4、依次重复步骤1至步骤3。

[0113]

在本发明中,连铸机出坯辊道1、横向移钢机2、第一分钢机3、第一热送辊道4、抬钢机5、第二分钢机6、第二热送辊道8、第二链式提升机9、第二入炉辊道10、第一链式提升机11和第一入炉辊道12均可以采用现有技术产品。铸坯13可以为小方坯,小方坯的断面为130mm

×

130mm-180mm

×

180mm。

[0114]

为了便于理解和描述,本发明中采用了绝对位置关系进行了表述,其中的方位词“上”表示垂直于图1的纸面并指向纸面外侧的方向,“下”表示垂直于图1的纸面并指向纸面内侧的方向,“左”表示图1中的左侧方向,“右”表示图1中的右侧方向。本发明采用了阅读者或使用者的观察视角进行描述,但上述方位词不能理解或解释为是对本发明保护范围的限定。

[0115]

以上所述,仅为本发明的具体实施例,不能以其限定发明实施的范围,所以其等同组件的置换,或依本发明专利保护范围所作的等同变化与修饰,都应仍属于本专利涵盖的范畴。另外,本发明中的技术特征与技术特征之间、技术特征与技术方案、技术方案与技术方案之间均可以自由组合使用。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1