一种轻质Al-Si-Mg2Si电子封装材料及其制备方法和应用与流程

一种轻质al-si-mg2si电子封装材料及其制备方法和应用

技术领域

1.本发明属于金属及合金的开发与制备技术领域,特别涉及一种轻质al-si-mg2si电子封装材料及其制备方法,并将其应用于电子封装领域。

背景技术:

2.金属基复合材料(mmcs,metal matrix composites)兼具金属基体的高韧性、高塑性、良好的加工性能以及增强相的高硬度、优异的耐磨性和耐热性等特点,而且通过调整增强相体积分数可以获得不同性能的材料,表现出良好的可设计性。随着电子信息、轨道交通和汽车工业的快速发展,以及能源短缺、环境污染等问题日益突出,轻质铝基复合材料受到越来越多来自材料界与产业界的关注,并逐渐在航空航天、车辆、体育等领域得到应用。

3.相对于传统的外加法(ex-situ),原位自生法(in-situ)是近年来发展起来的一种金属基复合材料的制备新技术,其原理是在一定条件下通过元素之间或元素化合物之间的化学反应,在金属基体中原位生成一种或几种高硬度、高弹性模量的增强相,从而达到强化基体的目的。由于原位自生法中增强相在基体中原位生成,表面无污染,避免了与基体相容性的问题,界面结合强度高,具有稳定的热力学特性;同时,原位自生法减少了外加法中颗粒单独合成、处理以及添加、混料等工序,制备工艺简单,成本低。

4.高硅铝合金,也称为al/sip复合材料,一般指si含量超过共晶点成分(12wt.%)的铝硅合金。通过在al熔体中添加原料si块,经熔炼铸造后,在al基体中原位形成si颗粒增强相。高硅铝合金,尤其是si含量达到和超过50wt.%的材料,具有良好力学和热物理性能,能够通过机加工获得所需形状和尺寸的构件,并且具有良好的表面镀覆和激光焊接性能,已经在电子封装领域得到批量应用。

5.金属间化合物mg2si具有低密度(1.99g/cm3)、高熔点、高硬度、高弹性模量、低热膨胀系数和良好的热电性能,很适合作为电子封装铝合金的增强相。中国专利cn1215089a公开了一种原位自生mg2si颗粒增强铝基复合材料,中国专利cn104131190b公开了一种原位自生高体积分数mg2si增强mg-al基复合材料。然而,由于传统铸造方法的冷却速率小,难以获得高性能的al-mg2si合金。

6.基于高硅铝合金和金属间化合物mg2si的特点,开发轻质al-si-mg2si合金不仅可以进一步降低密度,而且有望改善材料的力学性能。但目前限制轻质al-si-mg2si合金推广应用的关键在于初生mg2si金属间化合物和si相尺寸粗大,并且棱角尖锐,从而割裂基体,降低材料力学性能和加工性能。改变mg2si和si相的形态、尺寸和分布,控制合金的凝固、加工和成形过程,是提高其强韧性的主要难点。

技术实现要素:

7.为了进一步降低高硅铝合金的密度并改善其力学性能,本发明提供一种轻质al-si-mg2si电子封装材料及其制备方法;为克服al-si-mg2si合金中增强相尺寸粗大、棱角尖锐的问题,本发明采用快速凝固喷射沉积制备技术,结合热分析和热稳定性分析制定合理

的致密化和热处理工艺;通过显微组织与性能分析优化合金组分;进一步地,将al-si-mg2si合金作为电子封装盖板和壳体进行考核验证,从而为该材料的推广应用奠定技术基础。

8.本发明采用的技术方案如下:

9.本发明一种轻质al-si-mg2si电子封装材料的制备方法,包括如下步骤:

10.s1:合金组分设计:根据成品性能要求,预设si相以及mg2si相的成分组成,所述成品性能包含强度、热膨胀系数、热导率;

11.s2:喷射沉积制坯:根据步骤s1所设计的合金组分,配取纯铝、纯硅和al-mg2si中间合金,熔炼,然后经喷射沉积获得al-si-mg2si合金锭坯;所述al-mg2si中间合金中,mg2si的体积分数为50%;

12.s3:热分析和热稳定性分析:采用差热分析法获得al-si-mg2si合金锭坯的相变温度点,并基于相变温度点,设计系列加热程序,通过对al-si-mg2si合金锭坯试样于不同加热程序下进行加热处理,获得系列坯体试样,进行微观组织观测,建立不同加热温度下,合金中si相和mg2si相的粗化速率与保温时间的关联性的热分析数据;

13.s4:热等静压致密化及热处理:采用热等静压对步骤s2所得al-si-mg2si合金锭坯进行致密化处理获得热等静压合金,所述热等静压的加热温度与保温时间选自步骤s3中热分析数据中,合金中si相和mg2si相尺寸均≤30μm对应范围;再将热等静压合金经退火处理,即得al-si-mg2si合金;

14.s5:显微组织与性能分析:测试al-si-mg2si合金的宏观性能,并观察显微组织与结构,建立合金显微组织与宏观性能之间的联系,若宏观性能满足要求,则进入步骤s6,若宏观性能不满足要求,则根据合金显微组织与宏观性能之间的联系,优化合金组分,重复步骤s2-s5;

15.s6:壳体考核验证:将满足宏观性能的al-si-mg2si合金加工成电子封装壳体和/或盖板,进行检测。

16.进一步地,所述步骤s1中,预设si相以及mg2si相的成分组成的具体步骤为:

17.步骤a

18.根据电子封装材料对热膨胀系数、热导率的要求,先通过混合法则计算热膨胀系数:式(1),和热导率式(2),预设si相含量,

19.α=α

al

·

v

al

+α

si

·

v

si

ꢀꢀ

(1)

20.λ=λ

al

·

v

al

+λ

si

·

v

si

ꢀꢀ

(2)

21.其中,α表示热膨胀系数,λ表示热导率,v表示体积分数;

22.步骤b

23.然后,采用部分mg2si相取代si相,取代后通过混合法则计算热膨胀系数式(3),和热导率式(4),满足电子封装材料热膨胀系数以及热导率的要求,

[0024][0025][0026]

在实际操作过程中,根据电子封装材料对热膨胀系数匹配的要求,20~200℃热膨胀系数,盖板材料要求小于18.0

±

1.0

×

10-6

/k,壳体材料要求小于12.0

±

1.0

×

10-6

/k,热

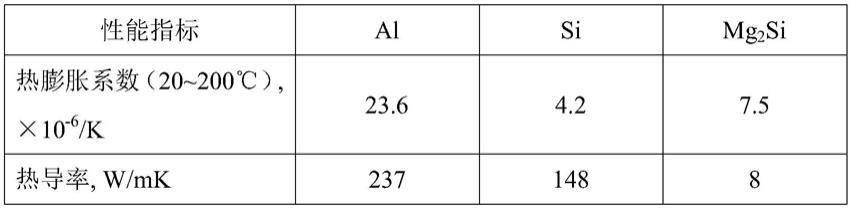

导率分别高于150w/mk和120w/mk。热膨胀系数和热导率是电子封装材料的主要性能指标,并且主要取决于增强相类型和含量,受工艺过程和参数的影响较小。因此,首先基于单质al、si和mg2si的基本物理性能数据,利用混合法则计算热膨胀系数(式1)和热导率(式2),从而预设si相含量,然后,再采用部分mg2si相取代si相,在满足热膨胀系数和热导率要求的情况下,通过适当提高mg2si相含量从而降低合金密度并提高强度。

[0027]

进一步的,所述al-mg2si中间合金的制备过程为:采用纯铝、纯镁和al-70si中间合金进行配料,纯铝和中间合金熔化后,降温至1000~1050℃,添加纯镁,原位反应后在熔体中生成mg2si,搅拌后冷却凝固得到al-mg2si中间合金。在降温后再添加纯镁,可以减少镁的烧损。

[0028]

发明人发现,通过添加al-mg2si中间合金可以提高合金组分的可控性和稳定性。而将al-mg2si中间合金中mg2si含量设定为50%,可以达到最佳的调控效果,而若mg2si含量预设的过高,则会导至al-mg2si合金的熔点过高,而太低的mg2si含量不利于合金成分调整。

[0029]

进一步的,所述步骤s2中,所述喷射沉积主要工艺参数为:沉积盘旋转速度300-500r/min,沉积盘下降速度10-15mm/min,喷嘴直径2.8-3.5mm,沉积距离260-320mm,雾化压力0.8-1.2mpa。

[0030]

进一步的,所述步骤s2中,al-si-mg2si合金锭坯的致密度≥85%。控制al-si-mg2si合金锭坯的致密度的致密度不低于85%,可以避免对致密化过程产生不利影响。

[0031]

进一步地,所述步骤s3中,采用差热分析法获得al-si-mg2si合金锭坯的相变温度点,以20℃为间隔设置不同的加热温度,加热温度设置为低于共晶反应温度点5-15℃选择6个温度点,保温时间为30~360min,每30min为一个间隔;结合金相组织观察和图像分析软件,获得不同加热温度下,合金中si相和mg2si相尺寸与保温时间的关系曲线。

[0032]

进一步地,所述步骤s4中,热等静压压力为120-150mpa。

[0033]

在本发明中,热等静压温度和保温时间的选择根据步骤s3中si相和mg2si相尺寸与加热温度和保温时间的关系进行选择,这是因为在增强相含量一定时,al-si-mg2si合金的宏观性能主要取决于si相和mg2si相尺寸。因此在实际选择过程中,在确保si相和mg2si相不会过分粗化的情况下尽量温度以利于沉积锭坯的致密化,不过分粗化是指当al-si-mg2si电子封装材料应用为壳体时,则si相和mg2si相尺寸均≤30μm,而当al-si-mg2si电子封装材料应用为盖板时,则si相和mg2si相尺寸均≤15μm。

[0034]

进一步地,所述步骤s4中,al-si-mg2si合金的退火温度为280~360℃,保温时间为24~96h,保温结束后随炉降温。通过退火处理消除或降低合金的内应力。低温长时间退火主要用于消除或降低合金的内应力,由于si相和mg2si相与al基体的热膨胀系数差异较大且均属于脆性相,故选择低温退火以降低热应力。

[0035]

在本发明中,步骤s5中所述的宏观性能包括力学性能、物理性能,其中力学性能包括抗拉强度、屈服强度、延伸率、抗弯强度和硬度,物理性能包括密度、热导率和热膨胀系数。

[0036]

进一步地,所述步骤s5中,按照gb/t 20975规定的方法检验合金的化学成分;按照gb 3850或gb/t 1423规定的方法测定合金的密度,样件规格:20

×

20

×

10mm,致密度为实测密度与理论密度的比值乘以100%;按照gb/t 228规定的方法测定合金的抗拉强度;按照astm e1269或gjb 330a规定的方法测定合金的比热容,按照gb/t 22588或gjb1201.1规定

的方法测定合金的热扩散系数,通过经典热导率公式计算得到热导率;按照gb/t 4339或gjb 332a规定的方法测定合金的热膨胀系数。

[0037]

进一步的,所述步骤s5中,优化合金成分基于合金组分-显微组织-宏观性能之间的关系,宏观性能首先考虑热膨胀系数和热导率的要求,其次综合考虑力学性能指标,在满足热膨胀系数和热导率要求的情况获得较高的力学性能;al-si-mg2si合金组分-显微组织-宏观性能之间的关系主要在于合金组成对si相和mg2si相的尺寸和形态的影响,进而影响宏观性能。

[0038]

进一步地,所述步骤s5中,通过合金的密度、力学性能和热物理性能的对比分析,进行合金组分优化,包括si和mg2si相含量、si/mg2si比以及基体合金成分,其中基体合金成分主要考虑合金力学性能的要求,通过基体合金化可以有效提高合金强度。

[0039]

进一步地,所述步骤s6中,考核验证内容包括合金的机加工性能、表面镀覆性能、激光焊接性能以及封焊壳体的气密性等工艺性能和应用性能。

[0040]

在实际操作过程中,在将所制备的al-si-mg2si合金电子封装壳体和/或盖板与al-si合金对比。

[0041]

本发明还提供上述制备方法所制备的轻质al-si-mg2si电子封装材料。

[0042]

本发明还提供上述制备方法所制备的轻质al-si-mg2si电子封装材料应用,将所述轻质al-si-mg2si电子封装材料应用作为电子封装壳体材料或电子封装盖板材料。

[0043]

与现有技术相比,本发明的有益效果是:

[0044]

(1)增强相mg2si与si在铝合金熔体中原位生成,冷却凝固与基体的结合良好,避免了界面反应、氧化、污染等问题,并且简化了制备工艺,为该材料的大规模生产奠定了基础。

[0045]

(2)采用快速凝固喷射沉积技术制备al-si-mg2si合金,有效解决传统铸造冶金过程中由于冷却速度低带来的mg2si相和si相粗大的问题,避免了成分偏析现象,从而使合金的强度和弹性模量得到大幅度改善。

[0046]

(3)由于mg2si的密度仅为1.99g/cm3,相对于si降低14.6%,al-si-mg2si合金的密度进一步降低,有利于其在航空航天领域应用。

[0047]

(4)本发明采用现有的喷射沉积工艺与设备,不需要对熔炼和成形设备进行改造,并且原材料al、mg和si均为价格低廉的材料,极易推广。

[0048]

(5)本发明所制备的al-si-mg2si合金具有环境友好性,因为增强相mg2si和si在重熔过程中可以全部溶于al基体中,因此反复熔炼过程中仅需控制增强相含量和工艺参数,能够实现合金的重新利用。

附图说明

[0049]

图1为本发明轻质al-si-mg2si合金及其制备和应用的工艺流程。

[0050]

图2为本发明实施例2中al-25%si-25%mg2si合金的显微组织。

[0051]

图3为本发明实施例1中al-12%si-15%mg2si合金制成的电子封装盖板;

[0052]

图4为本发明实施例2中al-25%si-25%mg2si合金制成的电子封装壳体。

具体实施方式

[0053]

为了进一步理解本发明,下面结合两个具体实施例,对本发明提供的轻质al-si-mg2si合金及其制备和应用进行详细说明,本发明的保护范围不受以下具体实施例的限制。

[0054]

实施例1

[0055]

本实施例中制备一种轻质al-2%si-25%mg2si合金电子封装盖板材料,请参阅附图1,具体步骤如下:

[0056]

s1:合金组分设计:电子封装盖板的主要性能指标为热膨胀系数18.0

±

1.0

×

10-6

/k以及热导率≥150w/mk,结合al、si和mg2si的性能参数(表1),首先根据式(1)和式(2)设计al-si合金中si含量,然后采用式(3)和式(4)设计al-si-mg2si合金中mg2si和si相的占比。

[0057]

首先根据热膨胀系数18.0

±

1.0

×

10-6

/k的要求和式(1),假设si含量为x,则al含量为1-x,即

[0058]

23.6

·

(1-x)+4.2

·

x=18

±1ꢀꢀ

(5)

[0059]

由式(5)可得,si含量为23.7%~34.0%可以满足热膨胀系数要求。

[0060]

进一步地,根据热导率≥150w/mk要求和式(2),即

[0061]

237

·

(1-x)+148

·

x≥150

ꢀꢀ

(6)

[0062]

由式(6)可得,si含量低于98.8%均可满足热导率要求。

[0063]

综合考虑密度、强度等因素,选择si含量为27%。

[0064]

进一步采用mg2si取代部分si,根据热膨胀系数18.0

±

1.0

×

10-6

/k的要求和式(1),假设mg2si含量为x,则si含量为0.27-x,即

[0065]

23.6

×

0.73+4.2

·

(0.27-x)+7.5

·

x=18

±1ꢀꢀ

(7)

[0066]

由式(7)可得,mg2si含量为0~19.3%可以满足热膨胀系数要求。

[0067]

进一步地,根据热导率≥150w/mk要求和式(2),即

[0068]

237

×

0.73+148

·

(0.27-x)+8

·

x≥150

ꢀꢀ

(8)

[0069]

由式(8)可得,mg2si含量低于45.0%均可满足热导率要求,即可以用mg2si全部取代si。

[0070]

由于采用mg2si全部取代si容易在合金产生过量的mg,而mg在al基体的固溶度较大,不利于合金的热导率,因此选择的合金成分为al-2%si-25%mg2si。

[0071]

s2:喷射沉积制坯:根据步骤s1的设计的合金组分,配取纯铝、al-mg2si中间合金,熔炼,然后经喷射沉积获得沉积锭坯。

[0072]

首先采用纯铝、纯镁和al-70%si中间合金进行配料,纯铝和中间合金熔化后,降温至1000~1050℃以较少mg的烧损,采用石墨棒将纯镁块压入熔体底部,之后在搅拌下原位反应10~20min;降温至1000~1050℃,采用水冷模进行浇铸,冷却后得到al-50%mg2si中间合金。

[0073]

进一步地,采用纯铝、纯硅和al-50%mg2si中间合金进行配料,熔炼后经高压雾化和沉积得到喷射沉积锭坯,喷射沉积主要工艺参数包括:沉积盘旋转速度300-400r/min,沉积盘下降速度10-12mm/min,喷嘴直径2.8mm,沉积距离260-280mm,雾化压力0.8-1.0mpa。

[0074]

进一步地,采用以上工艺获得喷射沉积al-2%si-25%mg2si合金锭坯,其平均致密度为92%

±

3%。

[0075]

s3:热分析和热稳定性分析:采用差热分析法获得沉积锭坯的相变温度点,并基于

相变温度点,设计系列加热保温程序,通过对沉积锭坯试样于不同加热程序下进行加热处理,获得系列坯体试样,进行微观组织观测,建立合金中si相和mg2si相粗化速率与加热温度和保温时间的关联性。

[0076]

由于该合金未添加其他合金元素,喷射沉积al-2%si-25%mg2si合金的相变点分别对应mg2si析出放热峰636.3℃、(al+mg2si)二元共晶反应放热峰585.5℃以及(al+mg2si+si)三元共晶反应放热峰554.8℃,因此选择530℃、510℃、490℃、470℃、450℃和430℃进行加热保温,保温时间为30~360min,每30min为一个梯度。

[0077]

进一步地,观察不同加热温度和不同保温时间的显微组织演变,结合图像分析软件绘制出合金中si相和mg2si相粗化速率与加热温度和保温时间的关系曲线,发现mg2si和si相在530℃+30min和510℃+360min加热保温后粗化明显,其他加热温度和保温时间下mg2si和si相尺寸小于15μm。

[0078]

s4:热等静压致密化及热处理:喷射沉积锭坯采用热等静压进行致密化处理,基于步骤s3结果选择合适的热等静压加热温度和保温时间,热等静压压力为120-150mpa,热等静压合金经低温长时间稳定化退火得到al-2%si-25%mg2si合金。

[0079]

根据步骤s3中加热温度和保温时间与si相和mg2si相尺寸的关系,选择热等静压加热温度为510℃,保温时间为240min。

[0080]

进一步地,经热等静压处理后al-2%si-25%mg2si合金的致密度大于99%。

[0081]

进一步地,为消除或降低合金的内应力,并考虑si相和mg2si相与al基体的热膨胀系数差异较大且均属于脆性相,al-2%si-25%mg2si合金的稳定化退火工艺为280℃+96h,保温结束后随炉降温。

[0082]

s5:显微组织与性能分析:测试al-2%si-25%mg2si合金的力学性能和物理性能,并观察显微组织与结构,建立合金显微组织与宏观性能之间的联系;根据宏观性能需求,尤其是热膨胀系数,以及组织性能关联优化合金组分,然后重复步骤s2-s5,得到满足性能要求的合金。

[0083]

喷射沉积al-2%si-25%mg2si合金的显微组织表征包括金相、扫描电镜等,力学性能包括抗拉强度、屈服强度、延伸率、抗弯强度和硬度,物理性能包括密度、热导率和热膨胀系数。

[0084]

进一步地,按照gb/t 20975规定的方法检验合金的化学成分;按照gb 3850或gb/t 1423规定的方法测定合金的密度,样件规格:20

×

20

×

10mm,致密度为实测密度与理论密度的比值乘以100%;按照gb/t 228规定的方法测定合金的抗拉强度;按照astm e1269或gjb 330a规定的方法测定合金的比热容,按照gb/t 22588或gjb1201.1规定的方法测定合金的热扩散系数,通过经典热导率公式计算得到热导率;按照gb/t 4339或gjb 332a规定的方法测定合金的热膨胀系数。

[0085]

进一步地,测试结果显示,al-2%si-25%mg2si合金的热膨胀系数为18.6

×

10-6

/k,热导率为165w/mk,可以满足典型电子封装盖板对热膨胀系数和热导率的需求。

[0086]

进一步地,al-2%si-25%mg2si合金的密度为2.51g/cm3,相对于al-27%si合金降低3.1%;抗拉强度为185mpa,相对于al-27%si合金提高15.6%。

[0087]

s6:壳体考核验证:al-2%si-25%mg2si合金采用喷射沉积制备并通过热等静压致密和热处理后加工成电子封装盖板(附图3),进行考核验证,并与喷射沉积al-27%si合

金进行对比分析。

[0088]

考核验证内容包括合金的机加工性能、激光焊接性能以及封焊壳体的气密性等工艺性能和应用性能。

[0089]

进一步地,考核结果表明,al-2%si-25%mg2si合金具有与al-27%si合金相近的封装工艺性能。

[0090]

实施例2:

[0091]

本实施例中制备一种轻质al-25%si-25%mg2si合金电子封装壳体材料,请参阅附图1,具体步骤如下:

[0092]

s1:合金组分设计:电子封装壳体的主要性能指标为热膨胀系数12.0

±

1.0

×

10-6

/k以及热导率≥120w/mk,结合al、si和mg2si的性能参数(表1),首先根据式(1)和式(2)设计al-si合金中si含量,然后采用式(3)和式(4)设计al-si-mg2si合金中mg2si和si相的占比。

[0093]

首先根据热膨胀系数12.0

±

1.0

×

10-6

/k的要求和式(1),假设si含量为x,则al含量为1-x,即

[0094]

23.6

·

(1-x)+4.2

·

x=12

±1ꢀꢀ

(9)

[0095]

由式(9)可得,si含量为54.6%~64.9%可以满足热膨胀系数要求。

[0096]

进一步地,根据热导率≥150w/mk要求和式(2),即

[0097]

237

·

(1-x)+148

·

x≥120

ꢀꢀ

(10)

[0098]

由式(10)可得,所有si含量均可满足热导率要求。

[0099]

综合考虑密度、强度等因素,选择si含量为60%。

[0100]

进一步采用mg2si取代部分si,根据热膨胀系数12.0

±

1.0

×

10-6

/k的要求和式(1),假设mg2si含量为x,则si含量为0.27-x,即

[0101]

23.6

×

0.4+4.2

·

(0.6-x)+7.5

·

x=12

±1ꢀꢀ

(11)

[0102]

由式(11)可得,mg2si含量为0~29.1%可以满足热膨胀系数要求。

[0103]

进一步地,根据热导率≥120w/mk要求和式(2),即

[0104]

237

×

0.4+148

·

(0.6-x)+8

·

x≥120

ꢀꢀ

(12)

[0105]

由式(12)可得,mg2si含量低于45.4%均可满足热导率要求。

[0106]

综合热膨胀系数和热导率要求,选择的合金成分为al-31%si-29%mg2si。

[0107]

s2:喷射沉积制坯:根据步骤s1的设计的合金组分,配取纯铝、al-mg2si中间合金,熔炼,然后经喷射沉积获得沉积锭坯。

[0108]

首先采用纯铝、纯镁和al-70%si中间合金进行配料,纯铝和中间合金熔化后,降温至1000~1050℃以较少mg的烧损,采用石墨棒将纯镁块压入熔体底部,之后在搅拌下原位反应10~20min;降温至1000~1050℃,采用水冷模进行浇铸,冷却后得到al-50%mg2si中间合金。

[0109]

进一步地,采用纯铝、纯硅和al-50%mg2si中间合金进行配料,熔炼后经高压雾化和沉积得到喷射沉积锭坯,喷射沉积主要工艺参数包括:沉积盘旋转速度400-500r/min,沉积盘下降速度12-15mm/min,喷嘴直径3.2mm,沉积距离280-320mm,雾化压力0.9-1.2mpa。

[0110]

进一步地,采用以上工艺获得喷射沉积al-31%si-29%mg2si合金锭坯,其平均致密度为91%

±

4%。

[0111]

s3:热分析和热稳定性分析:采用差热分析法获得沉积锭坯的相变温度点,并基于

相变温度点,设计系列加热保温程序,通过对沉积锭坯试样于不同加热程序下进行加热处理,获得系列坯体试样,进行微观组织观测,建立合金中si相和mg2si相粗化速率与加热温度和保温时间的关联性。

[0112]

由于该合金未添加其他合金元素,喷射沉积al-31%si-29%mg2si合金的相变点与al-12%si-15%mg2si合金相近,因此选择530℃、510℃、490℃、470℃、450℃和430℃进行加热保温,保温时间为30~360min,每30min为一个梯度。

[0113]

进一步地,观察不同加热温度和不同保温时间的显微组织演变,结合图像分析软件绘制出合金中si相和mg2si相粗化速率与加热温度和保温时间的关系曲线,发现mg2si和si相在530℃+30min和510℃+240min加热保温后粗化明显,其他加热温度和保温时间下mg2si和si相尺寸小于30μm。

[0114]

s4:热等静压致密化及热处理:喷射沉积锭坯采用热等静压进行致密化处理,基于步骤s3结果选择合适的热等静压加热温度和保温时间,热等静压压力为120-150mpa,热等静压合金经低温长时间稳定化退火得到al-31%si-29%mg2si合金。

[0115]

根据步骤s3中加热温度和保温时间与si相和mg2si相尺寸的关系,选择热等静压加热温度为510℃,保温时间为210min。

[0116]

进一步地,经热等静压处理后al-31%si-29%mg2si合金的致密度大于99%。

[0117]

进一步地,为消除或降低合金的内应力,并考虑si相和mg2si相与al基体的热膨胀系数差异较大且均属于脆性相,al-31%si-29%mg2si合金的稳定化退火工艺为360℃+24h,保温结束后随炉降温。

[0118]

s5:显微组织与性能分析:测试al-31%si-29%mg2si合金的力学性能和物理性能,并观察显微组织与结构,建立合金显微组织与宏观性能之间的联系;根据宏观性能需求,尤其是热膨胀系数,以及组织性能关联优化合金组分,然后重复步骤s2-s5,得到满足性能要求的合金。

[0119]

喷射沉积al-31%si-29%mg2si合金的显微组织表征包括金相、扫描电镜等,力学性能包括抗拉强度、屈服强度、延伸率、抗弯强度和硬度,物理性能包括密度、热导率和热膨胀系数。

[0120]

进一步地,按照gb/t 20975规定的方法检验合金的化学成分;按照gb 3850或gb/t 1423规定的方法测定合金的密度,样件规格:20

×

20

×

10mm,致密度为实测密度与理论密度的比值乘以100%;按照gb/t 228规定的方法测定合金的抗拉强度;按照astm e1269或gjb 330a规定的方法测定合金的比热容,按照gb/t 22588或gjb1201.1规定的方法测定合金的热扩散系数,通过经典热导率公式计算得到热导率;按照gb/t 4339或gjb 332a规定的方法测定合金的热膨胀系数。

[0121]

进一步地,测试结果显示,al-31%si-29%mg2si合金的热膨胀系数为12.7

×

10-6

/k,热导率为116w/mk,说明热导率无法满足电子封装壳体的需求。

[0122]

根据式(12)可知,降低mg2si含量有利于提高al-si-mg2si合金的热导率,因此进一步优化合金成分为al-35%si-25%mg2si。

[0123]

重复步骤s2-s5,测试结果显示,喷射沉积al-35%si-25%mg2si合金的热膨胀系数为12.6

×

10-6

/k,热导率为122w/mk,可以满足典型电子封装盖板对热膨胀系数和热导率的需求。

[0124]

进一步地,al-35%si-25%mg2si合金的密度为2.38g/cm3,相对于al-60%si合金降低3.3%;抗拉强度为246mpa,相对于al-60%si合金提高12.1%。

[0125]

s6:壳体考核验证:al-35%si-25%mg2si合金采用喷射沉积制备并通过热等静压致密和热处理后加工成电子封装壳体(附图4),进行考核验证,并与喷射沉积al-60%si合金进行对比分析。

[0126]

考核验证内容包括合金的机加工性能、表面镀覆、激光焊接性能以及封焊壳体的气密性等工艺性能和应用性能。

[0127]

进一步地,考核结果表明,al-35%si-25%mg2si合金具有与al-60%si合金相近的封装工艺性能。

[0128]

表1本发明中al、si和mg2si的部分性能参数

[0129][0130]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1