一种高铬铁水生产的螺纹钢及其制备方法与流程

[0001]

本发明涉及螺纹钢及其制备方法,尤其涉及一种采用高铬铁水生产的螺纹钢及其制备方法。

背景技术:

[0002]

螺纹钢为中国产量较大的一类钢铁产品,由于gb1499.2-2018的实施,热轧螺纹钢基本都采用微合金化技术来保证性能。螺纹钢市场竞争激烈,高质量低成本将成为螺纹钢生产中最具竞争力的工艺要求。为降低铁水成本,高炉可采用低价的印尼粉来部分替代铁矿石进行冶炼。但是,由于印尼粉含有2~4wt%的铬,转炉采用高铬铁水冶炼过程中易出现前期化渣困难,中后期喷溅,钢铁料损失严重等弊端,为此需控制较为合适的铁水含铬量,开发适宜的吹炼工艺来保证转炉的高效率生产。

技术实现要素:

[0003]

发明目的:本发明的目的在于提供一种利用铁水中的残余铬元素替代其他合金元素的螺纹钢;本发明的第二目的在于提供一种采用高铬铁水生产低成本螺纹钢的方法。

[0004]

技术方案,本发明的高铬铁水生产的螺纹钢,化学成分以质量百分比计含有:c:0.20~0.25%、si:0.50~0.80%、mn:1.25~1.55%、p≤0.045%、s≤0.045%、cr:0.15~0.25%、v:0.010~0.025%、ceq≤0.54,余量为fe和不可避免的杂质。

[0005]

本发明进一步保护了高铬铁水生产的螺纹钢的制备方法,包括以下步骤:

[0006]

步骤一、采用印尼粉部分取代铁矿石在高炉中制备高铬铁水,控制铁水铬含量为0.20wt%-0.35wt%;

[0007]

步骤二、取步骤一制备的高铬铁水和废钢加入至顶底复吹转炉中,顶枪吹氧气,底枪吹氮气,吹炼过程采用恒氧压变枪位操作,控制底吹流量不变,进行冶炼;

[0008]

步骤三、从开吹至吹炼5min内,分别加入石灰、矿石和镁球,并控制顶枪枪位为1700~1950mm,进行高枪位吹炼;

[0009]

步骤四、开吹后的第5~10min内,降低顶枪枪位至1600~1800mm,并继续添加剩余的石灰和矿石进行吹炼,

[0010]

步骤五、开吹后的第10min至吹炼结束,根据炉渣的活跃性,逐步降低枪位,继续拉碳,最后倒渣、测温、取样并出钢。

[0011]

上述技术方案中,含铬铁水的吹炼需考虑脱碳、脱磷保铬的吹炼操作。在吹炼前期,即开吹至吹炼5min内,氧枪点火后采用高枪位操作,比普通铁水吹炼时提高枪位300mm左右,同时控制顶枪的供氧量为20000~22000nm3/h,优选为22000nm3/h,根据铁水的硅、磷含量确定石灰加入量,第一批料石灰加入量基本控制在总量的三分之二左右,从而改善前期的炉渣流动性;加入石灰等生成前期高碱度渣,实现脱磷、脱碳,高枪位大供氧及加入矿石有利于加速脱磷、脱碳反应,避免前期炉渣返干;同时控制吹炼温度为1400-1500℃,在低温条件下实现了碳和铬的同时氧化;在开吹后的第5~10min内,控制吹炼温度为1550-1700

℃,控制顶枪的供氧量为22000nm3/h,随着温度的升高,进一步降低氧枪枪位100~150mm,同时加入剩余石灰,根据炉渣情况和温度情况加入矿石,渣中氧化铬会逐渐被还原,低枪位向熔池中吹氧,可提高温度,同时枪位降低可避免喷溅,增加熔池搅拌,加强了还原反应的进行;在开吹后的第10min至吹炼结束,通过控制合适的温度、渣子活跃性,在保证脱磷、脱碳效果及吹炼顺行的情况下,钢液中的c还原进入渣中的铬(已经生成铬的氧化物),保证铬元素的回收率,从而提高钢水铬含量,终点温度≤1650℃,出钢钢水铬含量达到0.15wt%~0.26wt%。

[0012]

进一步地,所述步骤一中,印尼粉的质量百分比含量为9~11wt%;其中,印尼粉的化学成分以质量百分比计含有:tfe:48~52%、sio2:2~3%、cr:2~3%、al2o3:7~9%,s≤0.3%、p≤0.05%。取铁矿石、印尼粉、焦炭、石灰石或白云石按照比例通过装料系统分批从高炉炉顶装入炉内,高温热风从高炉下部风口鼓入,与焦炭发生反应生成高温还原性煤气;炉料在下降的过程中被加热、还原、熔化、造渣,发生一系列物理化学变化,从而得到高铬铁水,在炼铁配料时,控制印尼粉质量百分比含量为9~11wt%,实现铁水铬含量0.20%-0.35%,铬含量过低不能充分利用铁水的残余铬;印尼粉配比过高,铬含量过高,影响转炉冶炼顺行,不利于转炉高效率吹炼。

[0013]

进一步地,所述步骤一中,高铬铁水的化学成分以质量百分比计含有:c:4.0-5.2%、si:0.16-0.90%、mn:0.14-0.60%、p:≤0.14%、s:≤0.045%、cr:0.20-0.35%,余量为fe和不可避免的杂质。

[0014]

进一步地,高铬铁水的加入量占高铬铁水和废钢总质量的80wt%~85wt%。

[0015]

进一步地,所述步骤三中,所述石灰的加入量占石灰总量的三分之二,其中,加入的石灰、矿石和镁球的质量比为(21~22):(6~7):(2~3);所述步骤四中,加入的石灰和矿石的质量比为(0.9~1.1):1。

[0016]

进一步地,所述底枪的底吹氮气流量为0.03~0.05nm3·

h

·

t-1

。

[0017]

有益效果:与现有技术相比,本发明具有如下显著的优点:(1)本发明根据铬元素与碳、磷之间氧化性的差异,通过调整控制顶枪的供氧量、顶枪吹氧的位置以及吹炼温度等工艺参数,使得出钢钢水铬含量达到0.15wt%~0.26wt%,减少了转炉脱磷、脱碳合金的消耗,稳定了铬的收得率;(2)本发明在降低铁水成本的条件下,确定了最佳的印尼粉配比,实现转炉吹炼顺行,该配比可以得到适合转炉高效率吹炼的铁水条件,充分利用铁水中残余的铬部分替代锰、钒元素,实现锰含量降低0.10%,钒降低的0.005%,大幅降低了螺纹钢合金的生产成本。

具体实施方式

[0018]

下面结合实施例对本发明作进一步说明。

[0019]

实施例1

[0020]

本实施例提供一种高铬铁水生产的螺纹钢,其化学成分各元素质量百分比为:c:0.20%、si:0.50%、mn:1.25%、p:0.001%、s:0.0015%、cr:0.15%、v:0.010%、ceq≤0.54,余量为fe和不可避免的杂质。其制备方法,包括以下工艺步骤:

[0021]

步骤一、取铁矿石、印尼粉、焦炭、白云石按照比例通过装料系统分批从高炉炉顶装入炉内,高温热风从高炉下部风口鼓入,与焦炭发生反应生成高温还原性煤气;炉料在下

降的过程中被加热、还原、熔化、造渣,发生一系列物理化学变化,从而得到高铬铁水。印尼粉加入的质量百分比含量为9wt%,印尼粉成份包括:tfe:48%、sio2:2%、cr:2%、al2o3:7%,s:0.3%、p:0.03%;生产的铁水条件为:c:4.49%,si:0.38%,mn:0.17%,p:0.11%,s:0.01%,cr:0.21%。

[0022]

步骤二、向120吨顶底复吹转炉内加入94吨铁水,23吨废钢,顶枪吹氧气,全程采用恒氧压变枪位操作;底枪吹氮气,吹炼过程底吹流量不变。从开吹至吹炼5min内,顶枪采用22000nm3/h的供氧量吹炼,底吹氮气流量0.04nm3·

h

·

t-1

,开吹枪位20000mm,1min后由开吹枪位缓慢降至1800mm,控制吹炼期温度1450℃;开吹后向转炉内加入2148kg石灰,650kg矿石和镁球281kg;

[0023]

步骤三、吹炼5-10min时,降低顶枪的枪位至1650mm,控制供氧量22000nm3/h,控制吹炼温度为1600℃,然后加入剩余的石灰共计827kg,矿石总计847kg;

[0024]

步骤四、开吹后的第10min至吹炼结束,根据炉渣的活跃性,逐步降低枪位,继续拉碳,保证铬元素的回收率,最后倒渣、测温、取样并出钢,终点温度≤1650℃,出钢钢水铬含量达到0.16%。

[0025]

实施例2

[0026]

本实施例提供一种高铬铁水生产的螺纹钢,其化学成分各元素质量百分比为:c:0.25%、si:0.80%、mn:1.55%、p:0.002%、s:0.015%、cr:0.:25%、v:0.025%、ceq≤0.54,余量为fe和不可避免的杂质。其制备方法,包括以下工艺步骤:

[0027]

步骤一、取铁矿石、印尼粉、焦炭、石灰石按照比例通过装料系统分批从高炉炉顶装入炉内,高温热风从高炉下部风口鼓入,与焦炭发生反应生成高温还原性煤气;炉料在下降的过程中被加热、还原、熔化、造渣,发生一系列物理化学变化,从而得到高铬铁水。印尼粉加入的质量百分比含量为10wt%,印尼粉成份包括:tfe:52%、sio2:6%、cr:6%、al2o3:9%,s:0.2%、p:0.0%;生产的铁水条件为:c:4.53%,si:0.41%,mn:0.18%,p:0.18%,s:0.01%,cr:0.35%。

[0028]

步骤二、向120吨顶底复吹转炉内加入98吨铁水,22吨废钢,顶枪吹氧气,全程采用恒氧压变枪位操作;底枪吹氮气,吹炼过程底吹流量不变。从开吹至吹炼5min内,顶枪采用21000nm3/h的供氧量吹炼,底吹氮气流量0.04nm3·

h

·

t-1

,开吹枪位20000mm,1min后由开吹枪位缓慢降至1850mm,控制吹炼期温度1480℃;开吹后向转炉内加入2368kg石灰,800kg矿石和镁球323kg;

[0029]

步骤三、吹炼5-10min时,降低顶枪的枪位至1700mm,控制供氧量21000nm3/h,控制吹炼温度为1630℃,然后加入剩余的石灰共计1032kg,矿石总计932kg;

[0030]

步骤四、开吹后的第10min至吹炼结束,根据炉渣的活跃性,逐步降低枪位,继续拉碳,保证铬元素的回收率,最后倒渣、测温、取样并出钢,终点温度≤1650℃,出钢钢水铬含量达到0.26%。

[0031]

实施例3

[0032]

本实施例提供一种高铬铁水生产的螺纹钢,其化学成分各元素质量百分比为:c:0.22%、si:0.65%、mn:1.40%、p:0.002%、s:0.0025%、cr:0.20%、v:0.018%、ceq≤0.54,余量为fe和不可避免的杂质。其制备方法,包括以下工艺步骤:

[0033]

步骤一、取铁矿石、印尼粉、焦炭、白云石按照比例通过装料系统分批从高炉炉顶

装入炉内,高温热风从高炉下部风口鼓入,与焦炭发生反应生成高温还原性煤气;炉料在下降的过程中被加热、还原、熔化、造渣,发生一系列物理化学变化,从而得到高铬铁水。印尼粉加入的质量百分比含量为11wt%,印尼粉成份包括:tfe:50%、sio2:2%、cr:3%、al2o3:8%,s:0.2%、p:0.05%;生产的铁水条件为:c:5.1%,si:0.72%,mn:0.42%,p:0.10%,s:0.02%,cr:0.28%。

[0034]

步骤二、向120吨顶底复吹转炉内加入96吨铁水,24吨废钢,顶枪吹氧气,全程采用恒氧压变枪位操作;底枪吹氮气,吹炼过程底吹流量不变。从开吹至吹炼5min内,顶枪采用22000nm3/h的供氧量吹炼,底吹氮气流量0.04nm3·

h

·

t-1

,开吹枪位20000mm,1min后由开吹枪位缓慢降至1900mm,控制吹炼期温度1500℃;开吹后向转炉内加入2108kg石灰,680kg矿石和镁球253kg;

[0035]

步骤三、吹炼5-10min时,降低顶枪的枪位至1750mm,控制供氧量22000nm3/h,控制吹炼温度为1700℃,然后加入剩余的石灰共计965kg,矿石总计947kg;

[0036]

步骤四、开吹后的第10min至吹炼结束,根据炉渣的活跃性,逐步降低枪位,继续拉碳,保证铬元素的回收率,最后倒渣、测温、取样并出钢,终点温度≤1650℃,出钢钢水铬含量达到0.19%。

[0037]

对比例1

[0038]

制备工艺同实施例1,不同之处在于步骤二中采用普通的吹炼工艺,即顶枪采用20000nm3/h的供氧量吹炼,底吹氮气流量0.03nm3·

h

·

t-1

,顶枪的开吹枪位始终保持1400-1600mm,控制吹炼温度为1500-1600℃。吹炼结束后,经过倒渣、测温、取样并出钢,终点温度≤1650℃,出钢钢水铬含量为0.12%。

[0039]

对比例2

[0040]

制备工艺同实施例1,不同之处在于步骤一种不采用印尼粉制备的高铬铁水,采用普通的铁水进行螺纹钢制备,普通铁水的条件为:c:4.69%,si:0.48%,mn:0.22%,p:0.12%,s:0.04%,cr:0.10%。吹炼结束后,经过倒渣、测温、取样并出钢,终点温度≤1650℃,出钢钢水铬含量为0.06%。

[0041]

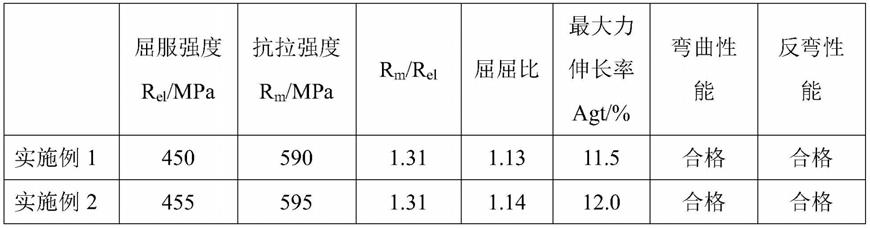

表1螺纹钢力学性能测试表

[0042][0043][0044]

由表1可知,实施例1~3中制备的螺纹钢,其屈服强度、抗拉强度、最大力伸长率等性能均满足国标要求,说明上述的制备工艺在保证出钢钢水中铬含量达到0.15wt%~0.26wt%时,也能使其制备的螺纹钢具有优异的力学性能,大幅节省了合金元素的消耗;而对比例1和2的工艺使得最终出钢钢水的铬含量较低,在后续制备螺纹钢的过程中仍需要消

耗大量的合金元素,无法实现低成本的制备。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1