型壳试样制备的涂挂工装及型壳试样制备方法与流程

[0001]

本发明涉及熔模铸造技术领域,特别地,涉及一种型壳试样制备的涂挂工装及型壳试样制备方法。

背景技术:

[0002]

熔模精密铸造工艺可整体制造出复杂薄壁、曲面形状的铸件,具有精度高、加工余量小等特点,被广泛应用于航空、航天、兵器等精密零部件制造过程中。熔模精密铸造工艺中型壳具有精密的零件外形空腔,并需承接高温合金金属液,因此,为保证精密零件尺寸和防止冶金缺陷,型壳必须具备优良的抗热冲击性能、综合传热性能等,同时,由于型壳一般是由多层不同种类、粒度、目数的耐火材料和粘结剂等构成,使得型壳的形状尺寸难以控制,因此需要通过先制备型壳试样,以检测型壳的尺寸以及传热等性能参数是否符合要求,而相关的尺寸性能检测设备对型壳试样的形状尺寸的检测又存在一定的限制要求,导致只能获取型壳试样的部分尺寸性能参数,无法达到精密铸件最终的形性调控。现有的型壳试样制备时,在涂挂面进行涂料挂砂时,非涂挂面上沾料粘砂,导致型壳试样的形状尺寸出现偏差,型壳试样制备后需要对余料进行去除,降低了型壳试样的制备效率,特别是对于制备单向面层的型壳试样,蜡模基体上只有一面涂挂面。

技术实现要素:

[0003]

本发明提供了一种型壳试样制备的涂挂工装及型壳试样制备方法,以解决现有的型壳试样制备时由于非涂挂面上沾料粘砂,而导致型壳试样的形状尺寸出现偏差,以及降低了型壳试样的制备效率的技术问题。

[0004]

根据本发明的一个方面,提供一种型壳试样制备的涂挂工装,用于夹持蜡模基体,以在蜡模基体的涂挂面上涂料挂砂,制备型壳试样,涂挂工装包括支撑架,支撑架上安装有用于夹持蜡模基体的夹持机构、用于对蜡模基体的非涂挂面进行防护的防护机构以及用于控制防护机构的控制机构,通过控制机构控制防护机构与蜡模基体的非涂挂面贴合,从而防止在涂挂面上进行涂料挂砂时非涂挂面上沾料粘砂,通过控制机构控制防护机构与蜡模基体的非涂挂面分离,以便对蜡模基体的涂挂面上的型壳试样的每层涂料挂砂完成后进行干燥。

[0005]

进一步地,多个夹持机构安装于支撑架上,夹持机构与防护机构一一对应,且多个防护机构与控制机构连接,通过控制机构同时控制多个防护机构对多个蜡模基体的非涂挂面进行防护,进而同时在多个蜡模基体的涂挂面上进行涂料挂砂。

[0006]

进一步地,防护机构包括用于与蜡模基体的涂挂面贴合的防护板以及连接防护板与支撑架的用于将防护板向蜡模基体拉紧的预紧弹簧。

[0007]

进一步地,多个防护板通过预紧弹簧安装于支撑架上,以分别对蜡模基体的多个非涂挂面进行防护。

[0008]

进一步地,控制机构包括与防护板连接的控制索以及用于伸缩控制索的收卷单

元,通过收卷单元将控制索伸长或收缩,从而带动防护板与蜡模基体的非涂挂面贴合或分离。

[0009]

进一步地,控制索包括与收卷单元连接的主干、与主干连接的多根第一分支以及与第一分支连接的多根第二分支,第一分支与防护机构一一对应,第二分支与控制机构的防护板一一对应,通过多根第二分支与多个防护板连接,进而通过收卷单元将主干伸长或收缩,从而带动多个防护机构上的多个防护板与蜡模基体的多个非涂挂面同时贴合或分离。

[0010]

进一步地,支撑架包括用于安装控制机构的支撑杆、用于安装夹持机构和防护机构的防护框架以及用于连接支撑杆和防护框架的连接杆。

[0011]

进一步地,夹持机构包括安装于支撑架上的多个夹块,通过多个夹块嵌入蜡模基体的边缘的楔形部分,从而将蜡模基体稳定夹持。

[0012]

根据本发明的另一方面,还提供了一种型壳试样制备方法,采用上述型壳试样制备的涂挂工装,包括以下步骤:将蜡模基体夹持固定于夹持机构上;通过控制机构控制防护机构与蜡模基体的非涂挂面贴合防护;将涂挂工装夹持的蜡模基体浸入涂料中进行第一层涂挂并挂砂,以在蜡模基体的涂挂面上形成型壳试样的第一层;通过控制机构控制防护机构与蜡模基体的非涂挂面分离,并将型壳试样的第一层进行干燥,从而完成型壳试样的第一层的制备;以上述同样的方法完成型壳试样的多层制备;将涂挂工装倒置,进行蜡模基体的倒置脱蜡和焙烧处理,从而制备得到型壳试样。

[0013]

进一步地,型壳试样进行干燥时,通过控制机构控制防护机构与蜡模基体的非涂挂面分离,且防护机构与蜡模基体的非涂挂面之间的距离为3mm-15mm。

[0014]

本发明具有以下有益效果:

[0015]

本发明的型壳试样制备的涂挂工装,通过夹持机构将蜡模基体夹持固定,通过控制机构控制防护机构与蜡模基体的非涂挂面相贴合,因此在蜡模基体的涂挂面上进行涂料挂砂时,蜡模基体的非涂挂面上不会沾料粘砂,从而避免蜡模基体的涂挂面上形成的型壳试样延伸到非涂挂面上而导致型壳试样的形状尺寸不准确,并且型壳试样的每层涂料挂砂完成后,通过控制机构控制防护机构与蜡模基体的非涂挂面分离,然后对型壳试样的每层进行干燥,从而以同样的方法完成型壳试样的多层制备,最后将涂挂工装倒置,进行蜡模基体的倒置脱蜡和焙烧处理,从而制备得到型壳试样。

[0016]

除了上面所描述的目的、特征和优点之外,本发明还有其它的目的、特征和优点。下面将参照图,对本发明作进一步详细的说明。

附图说明

[0017]

构成本申请的一部分的附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

[0018]

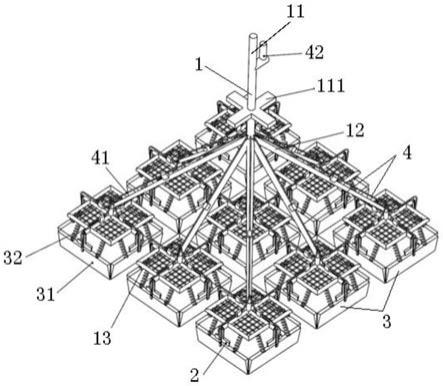

图1是本发明优选实施例的型壳试样制备的涂挂工装的结构示意图;

[0019]

图2是本发明优选实施例的型壳试样制备的涂挂工装的结构示意图;

[0020]

图3是本发明优选实施例的防护框架的结构示意图;

[0021]

图4是本发明优选实施例的防护板的结构示意图。

[0022]

图例说明:

[0023]

1、支撑架;11、支撑杆;111、支撑板;12、连接杆;13、防护框架;2、夹持机构;3、防护机构;31、防护板;32、预紧弹簧;4、控制机构;41、控制索;42、收卷单元。

具体实施方式

[0024]

以下结合附图对本发明的实施例进行详细说明,但是本发明可以由下述所限定和覆盖的多种不同方式实施。

[0025]

图1是本发明优选实施例的型壳试样制备的涂挂工装的结构示意图;图2是本发明优选实施例的型壳试样制备的涂挂工装的结构示意图;图3是本发明优选实施例的防护框架的结构示意图;图4是本发明优选实施例的防护板的结构示意图。

[0026]

如图1所示,本实施例的型壳试样制备的涂挂工装,用于夹持蜡模基体,以在蜡模基体的涂挂面上涂料挂砂,制备型壳试样,涂挂工装包括支撑架1,支撑架1上安装有用于夹持蜡模基体的夹持机构2、用于对蜡模基体的非涂挂面进行防护的防护机构3以及用于控制防护机构3的控制机构4,通过控制机构4控制防护机构3与蜡模基体的非涂挂面贴合,从而防止在涂挂面上进行涂料挂砂时非涂挂面上沾料粘砂,通过控制机构4控制防护机构3与蜡模基体的非涂挂面分离,以便对蜡模基体的涂挂面上的型壳试样的每层涂料挂砂完成后进行干燥。本发明的型壳试样制备的涂挂工装,通过夹持机构2将蜡模基体夹持固定,通过控制机构4控制防护机构3与蜡模基体的非涂挂面相贴合,因此在蜡模基体的涂挂面上进行涂料挂砂时,蜡模基体的非涂挂面上不会沾料粘砂,从而避免蜡模基体的涂挂面上形成的型壳试样延伸到非涂挂面上而导致型壳试样的形状尺寸不准确,并且型壳试样的每层涂料挂砂完成后,通过控制机构4控制防护机构3与蜡模基体的非涂挂面分离,然后对型壳试样的每层进行干燥,从而以同样的方法完成型壳试样的多层制备,最后将涂挂工装倒置,进行蜡模基体的倒置脱蜡和焙烧处理,从而制备得到型壳试样。并且,由于蜡模基体的非涂挂面均被防护机构3贴合防护,因此能直接将蜡模基体浸入涂料中,还能从不同的方位对蜡模基体的涂挂面上进行挂砂,使涂挂面上的的涂料和挂砂分布地更加均匀,并且也提高了涂料和挂砂的速度,从而也提高了型壳试样的制备效率。可选地,型壳试样为正方体形、长方体形或圆柱形。在本实施例中,型壳试样为正方体形,型壳试样的底面为涂挂面。型壳试样的四个侧面和顶面为非涂挂面。型壳试样的四个侧面容易沾料撒砂。防护机构3将底面相邻的四个侧面进行贴合防护。可选地,防护机构3将型壳试样上所有的非涂挂面上进行贴合防护。可选地,防护机构3将型壳试样上与涂挂面相邻的非涂挂面进行贴合防护。

[0027]

如图1和图2所示,多个夹持机构2安装于支撑架1上,夹持机构2与防护机构3一一对应,且多个防护机构3与控制机构4连接,通过控制机构4同时控制多个防护机构3对多个蜡模基体的非涂挂面进行防护,进而同时在多个蜡模基体的涂挂面上进行涂料挂砂。将多个蜡模基体分别夹持固定于多个夹持机构2上,涂料挂砂时,控制机构4同时控制多个防护机构3对多个蜡模基体的非涂挂面进行贴合防护。型壳试样的每层进行干燥时,控制机构4同时控制多个防护机构3与多个蜡模基体的非涂挂面分离。

[0028]

如图1、图2以及图4所示,防护机构3包括用于与蜡模基体的涂挂面贴合的防护板31以及连接防护板31与支撑架1的用于将防护板31向蜡模基体拉紧的预紧弹簧32。通过预紧弹簧32将防护板31拉紧贴合于蜡模基体的非涂挂面上。多个防护板31通过预紧弹簧32安装于支撑架1上,以分别对蜡模基体的多个非涂挂面进行防护。可选地,防护板31铰接于支

撑架1上。

[0029]

如图1、图2以及图4所示,控制机构4包括与防护板31连接的控制索41以及用于伸缩控制索41的收卷单元42,通过收卷单元42将控制索41伸长或收缩,从而带动防护板31与蜡模基体的非涂挂面贴合或分离。可选地,收卷单元42包括与控制索41连接的卷轴以及与卷轴连接的旋转手柄。可选地,收卷单元42包括与控制索41连接的卷轴以及与卷轴连接的用于驱动卷轴转动的驱动电机。

[0030]

如图1和图2所示,控制索41包括与收卷单元42连接的主干、与主干连接的多根第一分支以及与第一分支连接的多根第二分支,第一分支与防护机构3一一对应,第二分支与控制机构4的防护板31一一对应,通过多根第二分支与多个防护板31连接,进而通过收卷单元42将主干伸长或收缩,从而带动多个防护机构3上的多个防护板31与蜡模基体的多个非涂挂面同时贴合或分离。在本实施例中,四根第二分支分别连接四个防护板31。蜡模基体为方形,蜡模基体的底面为涂挂面,蜡模基体的四个侧面为非涂挂面,涂料挂砂时,四个防护板31分别与蜡模基体的四个侧面相贴合,夹持机构2夹持于蜡模基体的顶部。

[0031]

如图1和图2所示,支撑架1包括用于安装控制机构4的支撑杆11、用于安装夹持机构2和防护机构3的防护框架13以及用于连接支撑杆11和防护框架13的连接杆12。支撑杆11上设有用于将涂挂工装支撑固定于操作台上的支撑板111。涂料工装倒置进行蜡模基体的倒置脱蜡和焙烧处理时,防护框架13位于蜡模基体的正下方,蜡模基体熔失后,型壳试样落于防护框架13上,并且防护框架13呈网状结构,因此有利于蜡模基体的脱蜡熔失以及型壳试样的焙烧处理。在本实施例中,控制索41的主干穿设于支撑杆11中。多根第一分支从支撑杆11穿出并分别沿对应的连接杆12铺设。连接杆12上设有用于穿设第一分支的卡箍,多根第二分支沿防护框架13铺设并与防护板31的外侧面连接。预紧弹簧32的一端与防护框架13连接,预紧弹簧32的另一端与防护板31的顶面连接。收卷单元42收卷控制索41的主干,从而使第二分支将防护板31向外拉,且第二分支的拉力大于预紧弹簧32将防护板31向内拉的弹性回复力,从而使防护板31与蜡模基体的非涂挂面分离。收卷单元42外放主干,从而使第二分支放松而不对防护板31施加向外的拉力,防护板31在预紧弹簧32的弹性回复力的作用下向内贴紧蜡模基体的非涂挂面上。

[0032]

如图3所示,夹持机构2包括安装于支撑架1上的多个夹块,通过多个夹块嵌入蜡模基体的边缘的楔形部分,从而将蜡模基体稳定夹持。在本实施例中,根据蜡模基体的形状和尺寸将夹块安装于防护框架13上。

[0033]

本实施例的型壳试样制备方法,采用上述型壳试样制备的涂挂工装,包括以下步骤:将蜡模基体夹持固定于夹持机构2上;通过控制机构4控制防护机构3与蜡模基体的非涂挂面贴合防护;将涂挂工装夹持的蜡模基体浸入涂料中进行第一层涂挂并挂砂,以在蜡模基体的涂挂面上形成型壳试样的第一层;通过控制机构4控制防护机构3与蜡模基体的非涂挂面分离,并将型壳试样的第一层进行干燥,从而完成型壳试样的第一层的制备;以上述同样的方法完成型壳试样的多层制备;将涂挂工装倒置,进行蜡模基体的倒置脱蜡和焙烧处理,从而制备得到型壳试样。

[0034]

型壳试样进行干燥时,通过控制机构4控制防护机构3与蜡模基体的非涂挂面分离,且防护机构3与蜡模基体的非涂挂面之间的距离为3mm-15mm。

[0035]

在本实施例中,制备型壳试样包括以下步骤:根据型壳试样的检测尺寸要求制作

对应的蜡模基体;将涂挂工装的夹块上嵌入蜡模基体的顶部边缘处的楔形部分,从而实现蜡模基体的稳定夹持;对涂挂工装中的蜡模基体进行多层涂挂制壳,其中,在对蜡模基体底面进行每层涂挂过程中,首先,控制机构4使控制索41不对防护板31施加拉力,从而使预紧弹簧32将防护板31向内预拉紧,使得防护板31与蜡模基体的侧面紧密贴合,然后将涂挂工装中夹持的蜡模基体完全浸入涂料中进行涂挂,随后,保持结构状态进行挂砂,当挂砂完毕后,控制机构4的收卷单元42收卷控制索41,使控制索41对防护板31起向外提拉作用,并大于预紧弹簧32的向内预拉紧作用,使防护板31与蜡模基体的侧面分离,且防护板31与蜡模基体的侧面保持3mm-15mm距离,便于每层涂挂后型壳试样的快速干燥,当一层型壳试样干燥完成后,控制机构4的收卷单元42释放控制索41,使得控制索41对防护板31不施加向外的提拉力,而防护板31在预紧弹簧32的自身预拉紧作用下,又与蜡模基体的侧面紧密贴合,进而进行型壳试样又一层的涂挂操作,重复上述操作,完成型壳试样的多层涂挂,从而实现只有蜡模基体的底面进行涂挂制壳,形成单向面层型壳试样。然后将带有蜡模基体的涂挂工装倒置,进行脱蜡和焙烧处理,防护框架13的网状结构有利于蜡模基体熔失,并对倒置脱蜡后失去支撑的型壳试样起到托护作用;根据型壳试样的检测要求,对最终获得的型壳试样的背层进行表面涂料光滑处理,使得型壳试样的面层和背层均为光滑均匀的表面。

[0036]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1