一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层及其制备方法与流程

[0001]

本发明属于涂层技术领域,涉及低温下获得的晶态立方三氧化二铝铬稳定结构涂层(即晶态fcc-(al,cr)2o3稳定结构涂层),还涉及低温下获得的晶态立方三氧化二铝铬稳定结构涂层的制备方法。

背景技术:

[0002]

alcro涂层具有高抗氧化性、高温稳定性和耐磨性,常被应用于摩擦磨损、高温氧化和电化学腐蚀工况。与传统氮化物涂层相比,其优势在于al-o和cr-o共价键具有更高的化学稳定性和带隙,因此,在高温或腐蚀环境下难以分解。但是,使用物理气相沉积方法制备alcro涂层难以获得正常化学计量比的 (al,cr)2o3涂层。此外,当涂层中al含量高于50at.%时,alcro涂层倾向于形成al2o3和cr2o3双相,双相的形成难以形成固溶强化效果,获得的涂层硬度偏低,而且cr2o3相的绝缘性和化学稳定性都低于al2o3,这使得涂层中的cr2o3相成为涂层的薄弱点;从择优取向角度来讲,涂层的生长方式更倾向于形成乱序的非晶态结构,非晶态结构的alcro涂层硬度低,残余应力高,涂层易剥落,因此,如何在低温下获得晶态立方三氧化二铝铬稳定结构涂层仍无法得到很好的解决。

技术实现要素:

[0003]

本发明要解决的技术问题是:提供一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层及其制备方法,以解决现有技术中存在的技术问题。

[0004]

本发明采取的技术方案为:一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层,晶态立方三氧化二铝铬稳定结构涂层使用高能脉冲磁控溅射沉积获得,涂层包括一种fcc-(al,cr)2o3相(200)晶面。

[0005]

其中,上述一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层中铝和铬的原子比例关系为:al

x

cr

1-x

,x=50~90 at.%。

[0006]

其中,上述一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层厚度为100~2000nm。

[0007]

其中,上述一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层硬度为20~30gpa。

[0008]

一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层的制备方法包括以下步骤:a、基体前处理和加热;b、使用等离子清洗基体;c、在清洗后的基体上使用高能脉冲磁控溅射沉积晶态立方三氧化二铝铬稳定结构涂层。

[0009]

其中,上述步骤a中基体前处理和加热的方法为:对基体表面进行除油处理,去除

表面层油污,喷砂处理,去除表面毛刺和氧化物,随后在酒精溶液中脱水处理,经干燥之后立即装炉,并抽真空至≤3.0

×

10

-6

pa;然后开启加热丝,加热丝设置温度为300~400℃,加热时间为30~60min。

[0010]

其中,上述步骤b中等离子清洗的方法为:向沉积室内通入氩气,控制室内压强为1~3

×

10-1

pa,对基体施加直流偏压-200~-300v和脉冲偏压-300~-500v,利用等离子区离化的氩离子对基体进行刻蚀清洗,清洗时间30~60min。

[0011]

其中,上述步骤c中用高能脉冲磁控溅射沉积晶态立方三氧化二铝铬稳定结构涂层的方法为:向沉积室内通入氧气和氩气,调节工作压强为0.1~0.4pa,其中氧气流量占总气体流量的5~7%,基体偏压0~-100v,开启al

x

cr

1-x

合金靶,铝和铬的原子比例关系为:x=50~90 at.%,将高能脉冲磁控溅射电源的脉冲频率调节至500~2000hz,脉冲宽度为15~60μs,靶峰值电流密度为0.39~0.61a/cm2,沉积时间为10~120min。

[0012]

本发明的有益效果:与现有技术相比,本发明的效果如下:(1)本发明低温下获得的晶态立方fcc-(al,cr)2o3稳定结构涂层,与非晶态(al,cr)2o3涂层相比,具有更高的硬度。

[0013]

(2)本发明制备方法中,沉积温度为300~400℃,此温度下与γ-al2o3涂层无法形成,仅可形成非晶态al2o3结构,而且,al2o3和cr2o3难以形成三元固溶体,结构稳定性差;此沉积温度的优势还在于对基体的适用性强,无需考虑涂层过程中高温对基体性能的影响,适用基体包括不锈钢、硬质合金、高速钢、陶瓷材料、玻璃等。

[0014]

(3)本发明制备方法中,使用高能脉冲磁控溅射的方式进行,与传统磁控溅射相比,高能脉冲磁控溅射方法具有更高的离化率,因此,离子能量和对基体的轰击作用更强,有利于制备致密、合理化学计量比的涂层,此外,对于(al,cr)2o3涂层的制备,高能脉冲磁控溅射表现出明显高于磁控溅射的沉积速度,本发明中一种晶态fcc-(al,cr)2o3稳定结构涂层的沉积速度可达1μm/h;与阴极电弧相比,高能脉冲磁控溅射制备的涂层表面粗糙度更低,因此,涂层不仅仅可应用于摩擦磨损工况的应用场景,也可应用于普通腐蚀和电化学腐蚀工况;此外,磁控溅射和阴极电弧在300~400℃的沉积温度下仅可获得非晶态(al,cr)2o3涂层,其硬度低于晶态fcc-(al,cr)2o3稳定结构涂层。

[0015]

(4)采用铝和铬的原子比例关系为:al

x

cr

1-x

,x=50~90 at.%,al含量越高,由于靶中毒情况越严重,涂层绝缘性越好,导致涂层制备过程越不稳定,低温下获得晶态fcc-(al,cr)2o3稳定结构涂层的难度越大,但是,随着al含量的提高,涂层性能越来越好,因此,对于涂层成分,因尽量追求高al含量,本制备方法可在al含量在50~90 at.% 时获得晶态fcc-(al,cr)2o3稳定结构涂层。

附图说明

[0016]

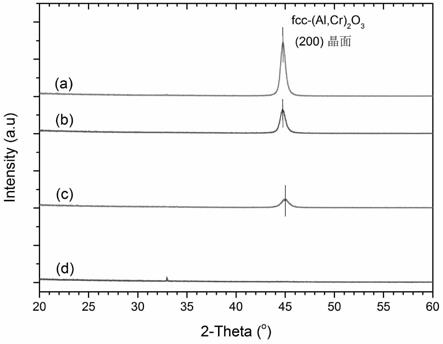

图1 (a)为实施例一中一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层xrd图谱,(b)为实施例二中一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层xrd图谱,(c)为实施例三中一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层xrd图谱,(d)为对比例中非晶态(al,cr)2o3涂层xrd图谱。

[0017]

图2(a)为实施例一中一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层断口形貌,(b)为实施例二中一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层断口形

貌,(c)为实施例三中一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层断口形貌,(d)为对比例中非晶态(al,cr)2o3涂层断口形貌。

[0018]

图3(a)为实施例一中一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层硬度及弹性模量,(b)为实施例二中一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层硬度及弹性模量,(c)为实施例三中一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层硬度及弹性模量,(d)为对比例中非晶态(al,cr)2o3涂层硬度及弹性模量。

具体实施方式

[0019]

下面结合附图及具体的实施例对本发明进行进一步介绍。

[0020]

实施例一:一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层,厚度为2000nm,铝和铬的原子比例关系为:al

x

cr

1-x

,x=70 at.%。该低温下获得的晶态立方三氧化二铝铬稳定结构涂层的制备方法为:使用常规方式对硬质合金刀具表面进行除油处理,去除表面层油污,喷砂处理,去除表面毛刺和氧化物,随后在酒精溶液中脱水处理,经干燥之后立即装炉,并抽真空至≤3.0

×

10

-6

pa;然后开启加热丝,加热丝设置温度为400℃,加热时间为60min;向沉积室内通入氩气,控制室内压强为1~3

×

10-1

pa,对基体施加直流偏压-300v和脉冲偏压-500v,利用等离子区离化的氩离子对基体进行刻蚀清洗,清洗时间60min;用高能脉冲磁控溅射沉积晶态立方三氧化二铝铬稳定结构涂层的方法为:向沉积室内通入氧气和氩气,调节工作压强为0.4pa,其中氧气流量占总气体流量的5%,基体偏压-100v,开启al

x

cr

1-x

合金靶,铝和铬的原子比例关系为:x=70 at.%,将高能脉冲磁控溅射电源的脉冲频率调节至500hz,脉冲宽度为60μs,靶峰值电流密度为0.39a/cm2,沉积时间为120min;自然冷却至100℃,取出硬质合金刀具。

[0021]

经检测,本实施例中涂层仅有fcc-(al,cr)2o3相(200)晶面一种择优取向,涂层硬度为30

±

0.43gpa。

[0022]

实施例二:一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层,厚度为1000nm,铝和铬的原子比例关系为:al

x

cr

1-x

,x=50 at.%。该低温下获得的晶态立方三氧化二铝铬稳定结构涂层的制备方法为:使用常规方式对高速钢刀具表面进行除油处理,去除表面层油污,喷砂处理,去除表面毛刺和氧化物,随后在酒精溶液中脱水处理,经干燥之后立即装炉,并抽真空至≤3.0

×

10

-6

pa;然后开启加热丝,加热丝设置温度为350℃,加热时间为40min;向沉积室内通入氩气,控制室内压强为1~3

×

10-1

pa,对基体施加直流偏压-250v和脉冲偏压-400v,利用等离子区离化的氩离子对基体进行刻蚀清洗,清洗时间40min;用高能脉冲磁控溅射沉积晶态立方三氧化二铝铬稳定结构涂层的方法为:向沉积室内通入氧气和氩气,调节工作压强为0.3pa,其中氧气流量占总气体流量的7%,基体偏压-50v,开启al

x

cr

1-x

合金靶,铝和铬的原子比例关系为:x=50 at.%,将高能脉冲磁控溅射电源的脉冲频率调节至1000hz,脉冲宽度为30μs,靶峰值电流密度为0.5a/cm2,沉积时间为60min;自然冷却至100℃,取出高速钢刀具。

[0023]

经检测,本实施例中涂层仅有fcc-(al,cr)2o3相(200)晶面一种择优取向,涂层硬度为26

±

0.67gpa。

[0024]

实施例三:一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层,厚度为100nm,铝和铬的原子比例关系为:al

x

cr

1-x

,x=90 at.%。该低温下获得的晶态立方三氧化二

铝铬稳定结构涂层的制备方法为:使用常规方式对不锈钢板材表面进行除油处理,去除表面层油污,喷砂处理,去除表面毛刺和氧化物,随后在酒精溶液中脱水处理,经干燥之后立即装炉,并抽真空至≤3.0

×

10

-6

pa;然后开启加热丝,加热丝设置温度为300℃,加热时间为30min;向沉积室内通入氩气,控制室内压强为1~3

×

10-1

pa,对基体施加直流偏压-200v和脉冲偏压-300v,利用等离子区离化的氩离子对基体进行刻蚀清洗,清洗时间30min;用高能脉冲磁控溅射沉积晶态立方三氧化二铝铬稳定结构涂层的方法为:向沉积室内通入氧气和氩气,调节工作压强为0.1pa,其中氧气流量占总气体流量的6%,基体偏压0v,开启al

x

cr

1-x

合金靶,铝和铬的原子比例关系为:x=90 at.%,将高能脉冲磁控溅射电源的脉冲频率调节至2000hz,脉冲宽度为15μs,靶峰值电流密度为0.61a/cm2,沉积时间为10min;自然冷却至100℃,取出不锈钢板材。

[0025]

经检测,本实施例中涂层仅有fcc-(al,cr)2o3相(200)晶面一种择优取向,涂层硬度为22

±

0.86gpa。

[0026]

对比例一(非晶态(al,cr)2o3涂层):使用常规方式对硬质合金刀具表面进行除油处理,去除表面层油污,喷砂处理,去除表面毛刺和氧化物,随后在酒精溶液中脱水处理,经干燥之后立即装炉,并抽真空至≤3.0

×

10

-4

pa;然后开启加热丝,加热丝设置温度为400℃,加热时间为60min;向沉积室内通入氩气,控制室内压强为1~3

×

10-1

pa,对基体施加直流偏压-300v和脉冲偏压-500v,利用等离子区离化的氩离子对基体进行刻蚀清洗,清洗时间60min;用中频反应磁控溅射沉积非晶态(al,cr)2o3涂层的方法为:向沉积室内通入氧气和氩气,调节工作压强为0.4pa,其中氧气流量占总气体流量的5%,基体偏压-100v,开启al

x

cr

1-x

合金靶,铝和铬的原子比例关系为:x=70 at.%,中频反应磁控溅射电流为 7.0a,功率为 3.0kw,沉积时间为120min;自然冷却至100℃,取出硬质合金刀具。

[0027]

经检测,本对比例中涂层为非晶态,无择优取向,涂层硬度为14

±

0.33gpa。

[0028]

为了考察以上实施例与对比例所得工具表面涂层的结构和性能,本发明对其做了如下检测:(1)xrd峰值对比采用panalytical x'pert pro型xrd检测仪进行θ-2θ检测,分别对(a)本发明实施例一中的一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层,(b)本发明实施例二中的一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层,(c)本发明实施例三中的一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层,(d)本发明对比例一中非晶态(al,cr)2o3涂层,进行对比,可见实施例中涂层仅有fcc-(al,cr)2o3相(200)晶面一种择优取向,对比例一中非晶态(al,cr)2o3涂层无明显择优取向。

[0029]

(2)断口形貌对比采用zeiss公司leo gemini 1550,型sem扫面电镜分别对(a)本发明实施例一中的一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层,(b)本发明实施例二中的一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层,(c)本发明实施例三中的一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层,(d)本发明对比例一中非晶态(al,cr)2o3涂层,进行对比,可见实施例中涂层呈柱状晶形态,对比例一中非晶态(al,cr)2o3涂层致密度较低。

[0030]

(3)硬度对比

采用纳米硬度仪(mts systems corp., oak ridge, tn, usa)分别测试实施例一、实施例二、实施例三和对比例一中涂层硬度和弹性模量,可见实施例中一种低温下获得的晶态立方三氧化二铝铬稳定结构涂层有更高的硬度。

[0031]

以上所述,仅为本发明的具体实施方式,但本发明的保护范围并不局限于此,任何熟悉本技术领域的技术人员在本发明揭露的技术范围内,可轻易想到变化或替换,都应涵盖在本发明的保护范围之内,因此,本发明的保护范围应以所述权利要求的保护范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1