一种降低异形结构轴承套圈热处理变形的方法与流程

1.本发明属于金属材料热处理及机械加工综合技术领域,具体涉及一种降低异形结构轴承套圈热处理变形的方法。

背景技术:

2.随着先进航空发动机的逐步研制和开发,对轴承结构的要求越来越复杂,已不再仅仅局限于常规的深沟球轴承、圆柱滚子轴承等,越来越多的法兰结构轴承已在航空发动机领域得到应用,而异形法兰结构也占据了一定的比例。

3.通常轴承套圈的加工流程为车加工造型

→

热处理

→

粗磨循环

→

补充回火(消除磨削应力)

→

细磨循环

→

酸洗、除氢

→

研磨加工。在车加工造型时通常与零件最终成品形状一致,热处理完成后,经过后续各部位的磨、研加工来达到最终尺寸精度要求。

4.该型轴承按上述方式进行加工时主要在以下两个环节存在问题:

5.a.热处理:轴承套圈热处理后直径变动量超标,实际值在0.22~0.94mm水平范围,对于直径变动量超标的套圈通常按淬火

→

变形量测试

→

整形

→

带整形器回火

→

卸整形器

→

消除应力处理的流程进行整形热处理。由于轴承套圈变形量水平与整形过顶量需要一定的匹配关系,受操作人员的操作经验影响较大,对于部分直径变动量过大的轴承套圈,更是增加了其整形难度,导致轴承套圈整形后最终的直径变动量无法达到较为满意的合格率。

6.b.补充回火和除氢:由于轴承套圈热处理采用整形方式降低直径变动量,虽在后续进行消除应力处理,但仍会残留部分应力;而较大的热处理直径变动量会导致轴承套圈的磨削去除量不均匀,这也会使轴承套圈圆周方向的不均匀应力分布。综合上述两种应力,轴承套圈的内部应力分布复杂且不均匀,导致在磨削加工中进行的补充回火、或除氢处理时,工件因加热,内部应力得到释放后,产品尺寸再次发生变化。对接近成品尺寸的套圈,这种尺寸精度的变化,已无法进行修复加工,最终造成产品报废,降低产品合格交付率。

技术实现要素:

7.本发明目的是为了解决现有异形结构轴承套圈加工方法造成内部应力分布复杂且不均匀,导致在磨削加工中进行的补充回火或除氢处理时,工件因加热,内部应力得到释放后,产品尺寸再次发生变化;进而导致产品报废,降低产品合格交付率的问题,而提供一种降低异形结构轴承套圈热处理变形的方法。

8.本发明一种降低异形结构轴承套圈热处理变形的方法具体是按以下步骤进行:

9.一、车加工造型:采用数控车床将全法兰轴承套圈进行轴承端面、外径、挡边、沟道、外台阶以及倒角部位的车削加工,并采用加工中心对法兰处的安装孔进行钻铣及螺纹加工,得到车加工后的套圈;

10.二、热处理:对加工后的套圈进行热处理,得到热处理后的套圈;

11.三、铣法兰边:采用加工中心对热处理后的套圈的法兰直边和法兰斜边进行铣削加工,铣削后的套圈;

12.四、补充回火:对铣削后的套圈进行回火处理,得到回火处理后的套圈;

13.五、粗磨:采用平面、外径、内径和外沟磨床分别对回火处理后的套圈的轴承端面、外径面、挡边、外内径、外沟道部位进行粗磨削加工,得到粗磨后的套圈;

14.六、二次补充回火:对粗磨后的套圈进行二次回火处理,得到二次回火处理后的套圈;

15.七、细磨:采用端面、外径、内径和外沟磨床分别对二次回火处理后的套圈的轴承端面、外径、挡边、外内径、外沟道部位进行细磨削加工,得到细磨后的套圈;

16.八、酸洗、除氢:对细磨后的套圈进行酸洗和除氢处理,得到酸洗除氢后的套圈;

17.九、研磨:对酸洗除氢后的套圈进行研磨加工,即完成异形结构轴承套圈的加工。

18.本发明的有益效果:

19.本发明通过优化热处理时轴承套圈的结构,有效降低热处理变形量;同时通过取消热处理整形工序,进一步消除整形带来内部应力,同时采取充分消除应力的方式,避免在补充回火和除氢时由于加热工件造成应力释放对尺寸精度的不良影响。

20.本发明采用热处理前保持轴承套圈结构完整对称的方式,轴承套圈的热处理变形量大大降低,取消了原有的“顶形+应力消除”工序,大大简化了热处理操作复杂程度。

21.本发明由于取消轴承套圈整形过程,套圈内部残余应力得到有效控制,同时在热处理后铣法兰直边后进行一次补充回火处理,进一步消除工件的内部应力,后续的补充回火、除氢工序产品尺寸精度损失大大降低,套圈圆度由原工艺的0.003~0.01mm降至0.001~0.005mm。产品合格率大大提高。

附图说明

22.图1为全法兰轴承套圈的结构示意图。

具体实施方式

23.具体实施方式一:本实施方式一种降低异形结构轴承套圈热处理变形的方法具体是按以下步骤进行:

24.一、车加工造型:采用数控车床将全法兰轴承套圈进行轴承端面、外径、挡边、沟道、外台阶以及倒角部位的车削加工,并采用加工中心对法兰处的安装孔进行钻铣及螺纹加工,得到车加工后的套圈;

25.二、热处理:对加工后的套圈进行热处理,得到热处理后的套圈;

26.三、铣法兰边:采用加工中心对热处理后的套圈的法兰直边和法兰斜边进行铣削加工,铣削后的套圈;

27.四、补充回火:对铣削后的套圈进行回火处理,得到回火处理后的套圈;

28.五、粗磨:采用平面、外径、内径和外沟磨床分别对回火处理后的套圈的轴承端面、外径面、挡边、外内径、外沟道部位进行粗磨削加工,得到粗磨后的套圈;

29.六、二次补充回火:对粗磨后的套圈进行二次回火处理,得到二次回火处理后的套圈;

30.七、细磨:采用端面、外径、内径和外沟磨床分别对二次回火处理后的套圈的轴承端面、外径、挡边、外内径、外沟道部位进行细磨削加工,得到细磨后的套圈;

31.八、酸洗、除氢:对细磨后的套圈进行酸洗和除氢处理,得到酸洗除氢后的套圈;

32.九、研磨:对酸洗除氢后的套圈进行研磨加工,即完成异形结构轴承套圈的加工。

33.本实施方式将法兰直边加工安排在热处理后进行,同时为了避免硬铣法兰造成残余应力,在铣法兰后紧跟进行一次补充回火处理,以消除内部残余应力,降低后续粗磨补充回火和酸洗除氢后的套圈圆度变化倾向。

34.具体实施方式二:本实施方式与具体实施方式一不同的是:步骤二中所述热处理具体按以下步骤进行:将加工后的套圈放入淬火炉内,随炉升温至835~855℃,并在温度为835~855℃的条件下保温55~65min,然后淬入温度为50~80℃的油中,清洗后放入回火炉中,加热至245~255℃,并在温度为245~255℃的条件下保温2.5~3h,随后空冷至室温。其它与具体实施方式一相同。

35.具体实施方式三:本实施方式与具体实施方式一或二不同的是:步骤二中所述热处理具体按以下步骤进行:将加工后的套圈放入淬火炉内,随炉升温至840℃,并在温度为840℃的条件下保温55~65min,然后淬入温度为60℃的油中,清洗后放入回火炉中,加热至250℃,并在温度为250℃的条件下保温2.5h,随后空冷至室温。其它与具体实施方式一或二相同。

36.具体实施方式四:本实施方式与具体实施方式一至三之一不同的是:步骤四中所述回火处理具体按以下步骤进行:将铣削后的套圈放入回火炉内,随炉升温至130~140℃,并在温度为130~140℃的条件下保温3~4h,然后空冷至室温。其它与具体实施方式一至三之一相同。

37.具体实施方式五:本实施方式与具体实施方式一至四之一不同的是:步骤四中所述回火处理具体按以下步骤进行:将铣削后的套圈放入回火炉内,随炉升温至135℃,并在温度为135℃的条件下保温3.5h,然后空冷至室温。其它与具体实施方式一至四之一相同。

38.具体实施方式六:本实施方式与具体实施方式一至五之一不同的是:步骤五中所述粗磨削加工的参数分别为:

39.端面:砂轮转速为800~1300r/min,砂轮进给量为15~35μm/转;

40.挡边:砂轮转速为60~140hz,砂轮进给速度为2~5μm/转;

41.外径:砂轮转速为1200~1500r/min,单次磨削进给量≤0.04mm;

42.外内径:砂轮转速为4000~8000r/min,单次磨削进给量≤0.3mm;

43.外沟道:砂轮转速为4000~8000r/min,单次磨削进给量≤0.3mm。其它与具体实施方式一至五之一相同。

44.具体实施方式七:本实施方式与具体实施方式一至六之一不同的是:步骤六中所述二次回火处理具体按以下步骤进行:将粗磨后的套圈放入回火炉内,随炉升温至130~140℃,并在温度为130~140℃的条件下保温3~4h,然后空冷至室温。其它与具体实施方式一至六之一相同。

45.具体实施方式八:本实施方式与具体实施方式一至七之一不同的是:步骤七中所述粗磨削加工的参数分别为:

46.端面:砂轮转速为40~80r/min,转盘速度为20~40r/min;

47.挡边:砂轮转速为60~140hz,砂轮进给速度为2~5μm/转;

48.外径:砂轮转速为1200~1500r/min,单次磨削进给量≤0.03mm;

49.外内径:砂轮转速为5000~10000r/min,单次磨削进给量≤0.25mm;

50.外沟道:砂轮线速度为20~40m/s,单次磨削进给量≤0.25mm。其它与具体实施方式一至七之一相同。

51.具体实施方式九:本实施方式与具体实施方式一至八之一不同的是:步骤八中所述酸洗和除氢处理是按轴承钢酸洗工艺对零件进行酸洗,酸洗后的6h内在温度为135℃的条件下除氢4h。其它与具体实施方式一至八之一相同。

52.具体实施方式十:本实施方式与具体实施方式一至九之一不同的是:本实施方式与具体实施方式一至七之一不同的是:步骤九中研磨加工的参数分别为:

53.外沟道:砂轮转速为150~700r/min,油石压力为1~2.5mpa;

54.外径:砂轮转速为1200~1500r/min,单次磨削进给量≤0.01mm;

55.端面:砂轮转速为40~80r/min,转盘速度为20~40r/min。其它与具体实施方式一至九之一相同。

56.采用以下实施例验证本发明的有益效果:

57.实施例一:一种降低异形结构轴承套圈热处理变形的方法具体是按以下步骤进行:

58.一、车加工造型:采用数控车床将全法兰轴承套圈进行轴承端面、外径、挡边、沟道、外台阶以及倒角部位的车削加工,并采用加工中心对法兰处的安装孔进行钻铣及螺纹加工,得到车加工后的套圈;保留轴承完整法兰结构;

59.二、热处理:将加工后的套圈放入真空油淬炉内,随炉升温至840℃,并在温度为840℃的条件下保温60min,然后淬入温度为60℃的油中,清洗后放入回火炉中,加热至250℃,并在温度为250℃的条件下保温2.5h,随后空冷至室温,得到热处理后的套圈;采用d913、g803仪器测量套圈直径变动量、弯曲度,将合格品移交到下工序;

60.三、铣法兰边:采用加工中心对热处理后的套圈的法兰直边和法兰斜边进行铣削加工,铣削后的套圈;对相关尺寸精度进行测量检验;

61.四、补充回火:将铣削后的套圈放入回火炉内,随炉升温至135℃,并在温度为135℃的条件下保温3.5h,然后空冷至室温,消除磨削应力,得到回火处理后的套圈;

62.五、粗磨:采用平面、外径、内径和外沟磨床分别对回火处理后的套圈的轴承端面、外径面、挡边、外内径、外沟道部位进行粗磨削加工,得到粗磨后的套圈;对相关尺寸精度进行测量检验;

63.六、二次补充回火:对粗磨后的套圈进行二次回火处理,得到二次回火处理后的套圈;

64.七、细磨:采用端面、外径、内径和外沟磨床分别对二次回火处理后的套圈的轴承端面、外径、挡边、外内径、外沟道部位进行细磨削加工,得到细磨后的套圈;

65.八、酸洗、除氢:按轴承钢酸洗工艺对零件进行酸洗,酸洗后的6h内在温度为135℃的条件下除氢4h,采用酸洗方式检测是否存在磨削烧伤;得到酸洗除氢后的套圈;

66.九、研磨:对酸洗除氢后的套圈进行研磨加工,即完成异形结构轴承套圈的加工;对相关尺寸精度进行测量检验,检测合格提交。

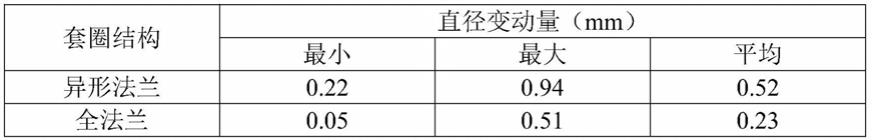

67.按照上述方法加工一批全法兰轴承套圈,对其淬火后的直径变动量进行测量,并与原结构轴承套圈进行对比,数据如表1所示。

68.表1

[0069][0070]

从以上对比结果来看,全法兰结构轴承套圈的热处理直径变动量大幅降低,是一种有效控制热处理变形量的方法。

[0071]

鉴于以上不同结构的轴承套圈热处理变形对比结果,将法兰直边加工安排在热处理后进行,同时为了避免硬铣法兰造成残余应力,在铣法兰后紧跟进行一次补充回火处理,以消除内部残余应力,降低后续粗磨补充回火和酸洗除氢后的套圈圆度变化倾向。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1