一种采用化学气相沉积工艺制备碳化硅管的方法

1.本发明属于陶瓷管制备技术领域,具体涉及一种采用化学气相沉积工艺制备碳化硅管的方法。

背景技术:

2.碳化硅具有耐高温、耐腐蚀、抗热震性能、导热系数大以及抗氧化好等优点,因此广泛应用于有色金属锻炼、各种热处理炉、冶金化工等领域,此外碳化硅还具有高强度、高硬度和高耐磨性等优异的力学性能,其硬度仅次于金刚石、碳化硼,在气体、在液体高速输送环境中,可以高效稳定的使用。制备碳化硅管最重要的是保证其致密度,目前普遍采用热压法制备碳化硅管,存在结晶度不高、致密度不够、脱模困难缺点。

技术实现要素:

3.本发明的目的在于提供一种采用化学气相沉积工艺制备碳化硅管的方法,解决碳化硅管致密度不高的问题,采用本发明制备过程可控,碳化硅管容易脱出。

4.为了达到上述目的,本发明采用如下技术方案:

5.一种采用化学气相沉积工艺制备碳化硅管的方法,该方法选用氧化铝陶瓷管或石墨管为基体,气体体系为hmds

‑

h2‑

ar,具体包括以下步骤:

6.(1)对氧化铝陶瓷管或者石墨管内壁进行超声清洗处理5~15min,清洗剂为酒精或者丙酮;

7.(2)将氧化铝陶瓷管或者石墨管放入沉积腔体中,沉积时气体体系仅通过氧化铝陶瓷管或者石墨管的中心孔;

8.(3)开始沉积sic,六甲基二硅烷液体流量为0.1~3g/min,h2的流量为100~1000sccm,ar流量为1000~6000sccm,沉积温度为650~1350℃,工作压强为10~1000pa,沉积时间为30min~100h,所获管材为碳化硅管。

9.所述的采用化学气相沉积工艺制备碳化硅管的方法,hmds

‑

h2‑

ar气体体系中,每种成分的纯度均为99%以上。

10.所述的采用化学气相沉积工艺制备碳化硅管的方法,制备出的碳化硅管内径范围为0.1~5mm,外径范围为3~20mm,管材致密度在99%以上。

11.所述的采用化学气相沉积工艺制备碳化硅管的方法,在升温过程中先通入h2和ar,待温度升到沉积温度之后,再通入液体原料hmds。

12.所述的采用化学气相沉积工艺制备碳化硅管的方法,步骤(3)中,优选的,hmds液体流量为0.3~1.5g/min,h2的流量为200~800sccm,ar流量为2000~5000sccm,沉积温度为800~1200℃,工作压强为100~800pa,沉积时间为5~50h。

13.本发明的设计思想是:

14.本发明提供一种采用化学气相沉积工艺制备碳化硅管的方法,采用热压法制备的碳化硅管存在结晶度不高、致密度不够、脱模困难缺点,为了解决这些问题,我们考虑采用

化学气相沉积的方法,选用与碳化硅难结合的氧化铝陶瓷和硬度低、容易去除的石墨为基体,在其上沉积不同厚度的碳化硅,同时石墨易加工,这样可以实现沉积不同形状内孔的碳化硅管以满足实际应用中的不同需要。

15.本发明的优点和有益效果是:

16.采用本发明方法,可以很快制备高致密度的碳化硅管,碳化硅管可以很快取出,并且本发明方法是通过气相生长的途径制备碳化硅管,可以通过控制沉积温度来提高碳化硅管的结晶性以满足不同的苛刻环境。

附图说明

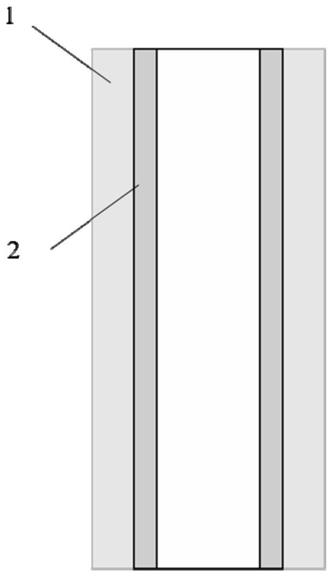

17.图1.碳化硅管的制备示意图之一。

18.图2.碳化硅管的制备示意图之二。

19.图3.碳化硅管的制备示意图之三。

20.图中,1氧化铝陶瓷管或石墨管基体,2碳化硅管。

具体实施方式:

21.如图1

‑

图3所示,采用化学气相沉积方法制备碳化硅管,碳化硅管2的形状可以根据氧氧化铝陶瓷管或石墨管基体1的形状变化而变化,通过控制工艺条件,在氧氧化铝陶瓷管或石墨管基体1内壁制备出符合需求的碳化硅管2。

22.在具体实施过程中,本发明采用热激发式化学气相沉积(cvd)系统,沉积基体选择氧化铝陶瓷管或石墨管,气体体系选择六甲基二硅烷(hmds)、h2、ar,在工作压强10~1000pa和温度650~1350℃条件下沉积,通过去除氧化铝陶瓷管或石墨管之后,得到结构致密、不同内外径的碳化硅管。

23.下面,通过实施例和附图对本发明进一步详细阐述。

24.实施例1:

25.本实施例中,在石墨管基体上采用化学气相沉积工艺制备碳化硅管的方法如下:

26.(1)选用外径为10mm、内径为6mm的石墨管(内孔形状为圆柱形)为基体,将石墨管在酒精中超声清洗15min;

27.(2)将石墨管竖直放置在沉积腔体中,沉积时气体体系仅通过石墨管的中心孔;

28.(3)开始沉积sic,六甲基二硅烷液体流量为0.3g/min,h2的流量为600sccm,ar流量为4000sccm,沉积温度为1100℃,工作压强为300pa,沉积时间为5h,所获管材为碳化硅管;

29.在升温过程中先通入h2和ar,待温度升到沉积温度之后,再通入液体原料hmds,液体原料由上进入;

30.(4)待沉积腔体温度冷却到50℃,将样品调转方向180

°

,使液体原料hmds从另一端内孔进入,沉积条件不变,重量步骤(3);

31.(5)待沉积腔体温度冷却到50℃,可以取出样品,将碳化硅管和石墨管分开,得到外径为6mm、内径小于4mm的碳化硅管,内孔形状为圆柱形,其致密度为99.6%,见图1。

32.实施例2:

33.本实施例中,在氧化铝陶瓷管基体上采用化学气相沉积工艺制备碳化硅管的方法

如下:

34.(1)选用外径12mm、内径6mm的氧化铝陶瓷管(内孔截面形状为梯形)为基体,将氧化铝陶瓷管在丙酮中超声清洗10min;

35.(2)将氧化铝陶瓷管竖直放置在沉积腔体中,沉积时气体体系仅通过氧化铝陶瓷管的中心孔;

36.(3)开始沉积sic,六甲基二硅烷液体流量为0.5g/min,h2的流量为300sccm,ar流量为2000sccm,沉积温度为1100℃,工作压强为600pa,沉积时间为5h,所获管材为碳化硅管;

37.在升温过程中先通入h2和ar,待温度升到沉积温度之后,再通入液体原料hmds,液体原料由上进入;

38.(4)待沉积腔体温度冷却到50℃,可以取出样品,将碳化硅管和氧化铝陶瓷管分开,得到外径为6mm、内径范围为3~5mm的碳化硅管,内孔截面形状为梯形,其致密度为99.2%,见图2。

39.实施例3:

40.本实施例中,在氧化铝陶瓷管基体上采用化学气相沉积工艺制备碳化硅管的方法如下:

41.(1)选用外径12mm、内径6mm的氧化铝陶瓷管(内孔形状为圆台形与圆柱形组合)为基体,将氧化铝陶瓷管在丙酮中超声清洗5min;

42.(2)将氧化铝陶瓷管竖直放置在沉积腔体中,沉积时气体体系仅通过氧化铝陶瓷管的中心孔;

43.(3)开始沉积sic,六甲基二硅烷液体流量为1.2g/min,h2的流量为900sccm,ar流量为6000sccm,沉积温度为1000℃,工作压强为900pa,沉积时间为10h,所获管材为碳化硅管;

44.在升温过程中先通入h2和ar,待温度升到沉积温度之后,再通入液体原料hmds,液体原料由上进入;

45.(4)待沉积腔体温度冷却到50℃,将样品调转方向180

°

,使液体原料hmds从另一端内孔进入,沉积条件不变,重量步骤(3);

46.(5)待沉积腔体温度冷却到50℃,可以取出样品,将碳化硅管和氧化铝陶瓷管分开,得到外径为6mm、内径范围为3~5mm的碳化硅管,内孔形状为圆台形与圆柱形组合,其致密度为99.4%,见图3。

47.实施例结果表明,本发明采用化学气相沉积的方法,可以实现制备接近理论密度的碳化硅,其致密度达到99%以上,按照需求可以制备不同内径、外径的碳化硅圆管(图1),也可以制备内孔形状非圆柱形的碳化硅管(图2内孔为圆台形,图3内孔为圆台形与圆柱形组合),适用于制作腐蚀介质的换热器管、耐磨损水流喷管以及其它高温环境器件等。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1