一种轴承内圈滚道磨床单臂上下料装置的制作方法

[0001]

本发明涉及一种轴承内圈滚道磨床单臂上下料装置。

背景技术:

[0002]

因轴承套圈磨加工包括有内径、外径、端面及滚道加工等,不同的加工工序需要采用不同的加工方式以及上下料方法,本发明轴承内圈滚道磨床单臂上下料主要应用于轴承内圈外滚道的切入磨加工工序的上下料。

技术实现要素:

[0003]

本发明为克服现有技术不足,提供一种轴承内圈滚道磨床单臂上下料装置。

[0004]

本发明的技术方案是:

[0005]

一种轴承内圈滚道磨床单臂上下料装置,它包括安装板、上料道组件、下料道组件、上下料运料手机构、推动运料手摆动机构和运料手进退油缸;上料道组件、下料道组件和上下料运料手机构均设置在安装板的前侧,上料道组件和下料道组件相对于安装板滑动设置,推动运料手摆动机构和运料手进退油缸均设置在安装板的后侧,运料手进退油缸和推动运料手摆动机构控制上下料运料手机构的摆动。

[0006]

本发明与现有技术相比具有以下效果:

[0007]

此装置采用单臂回转动作,上下料运料手主要实现轴承套圈上料、下料和加工过程中的套圈端面压紧功能。此结构节省上下料时间,减少磕碰伤,提高产品加工效率,适合批量产品的加工。

附图说明

[0008]

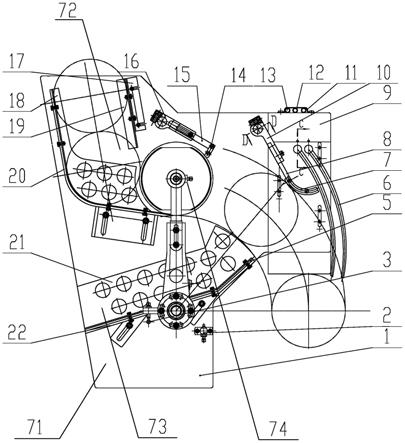

图1是本发明的主视示意图(安装有上料道组件、下料道组件和上下料运料手机构的一侧为前侧);

[0009]

图2是本发明的侧剖示意图(安装有推动运料手摆动机构和运料手进退油缸的一侧为后侧);

[0010]

图3是本发明的后视图;

[0011]

图4是本发明图1的c-c的剖视图;

[0012]

图5是本发明图1的d-d的剖视图;

[0013]

图6是本发明图2的h-h的剖视图。

具体实施方式

[0014]

具体实施方式一:结合图1说明本实施方式,本实施方式的一种轴承内圈滚道磨床单臂上下料装置,它包括安装板(71)、上料道组件(72)、下料道组件(73)、上下料运料手机构(74)、推动运料手摆动机构(75)和运料手进退油缸(76);上料道组件(72)、下料道组件(73)和上下料运料手机构(74)均设置在安装板(71)的前侧,上料道组件(72)和下料道组件

(73)相对于安装板(71)滑动设置,推动运料手摆动机构(75)和运料手进退油缸(76)均设置在安装板(71)的后侧,运料手进退油缸(76)和推动运料手摆动机构(75)控制上下料运料手机构(74)的摆动。

[0015]

具体实施方式二:结合图1至图6说明本实施方式,本实施方式所述轴承内圈滚道磨床单臂上下料装置还包括安装面板(1)、定位座(2)、定位圆柱(3)、工件冷却液管(6)、调整板(9)、管夹(11)、修整器油管(12)、修整器冷却水管(13)、传动系统壳体(43)、微动开关座(46)、微动开关(48)和喷头焊接件(60);

[0016]

传动系统壳体(43)、定位座(2)和定位圆柱(3)均设置在安装面板(1)上,微动开关(48)安装在微动开关座(46)上,微动开关座(46)安装在安装面板(1)上,工件冷却液管(6)通过喷头焊接件(60)安装在安装面板(1)上,修整器油管(12)和修整器冷却水管(13)通过管夹(11)固定安装在调整板(9)上,调整板(9)安装在安装面板(1)上。其他与具体实施方式一相同。

[0017]

具体实施方式三:结合图1至图6说明本实施方式,本实施方式上料道组件(72)包括挡料板(14)、挡料杆(15)、挡料杆座(16)、上料槽前挡板固定板(17)、上料槽挡板焊接件(18)、上料槽前挡板(19)、上料槽底板焊接件(20)、一号弹簧(56)、一号小轴(57)、一号固定座(58)和一号杆(59);

[0018]

上料道组件(72)安装在安装面板(1)的上方,上料槽挡板焊接件(18)与上料槽底板焊接件(20)连接,上料槽底板焊接件(20)上设置有横向条孔用于上料槽挡板焊接件(18)相对于安装面板(1)移动,上料槽底板焊接件(20)与安装面板(1)通过螺钉连接在一起,上料槽前挡板(19)安装在上料槽前挡板固定板(17)上,上料槽前挡板固定板(17)固定安装在安装面板(1)上,上料槽前挡板固定板(17)上设置有横向和纵向长条孔用于上料槽前挡板(19)的横向和纵向移动,上料槽挡板焊接件(18)设置在安装面板(1)的一侧,上料槽前挡板(19)设置在安装面板(1)的另一侧,挡料板(14)通过挡料杆(15)安装在挡料杆座(16)上,挡料杆座(16)固定套设在在一号小轴(57)上,一号小轴(57)穿过安装面板(1)且安装在安装面板(1)后侧,一号小轴(57)穿过设置在安装面板(1)上的一号固定座(58),一号小轴(57)另一端安装有一号杆(59),一号弹簧(56)一端安装在一号杆(59)上,一号弹簧(56)的另一端安装在安装面板(1)上。其他与具体实施方式二相同。

[0019]

具体实施方式四:结合图1至图6说明本实施方式,本实施方式下料道组件(73)包括下料垫板(5)、下料推料垫板(7)、推料杆(8)、推料杆座(10)、下料槽挡板(21)和下料槽底板焊接件(22)、二号弹簧(67)、二号小轴(68)、二号固定座(69)和二号杆(70);

[0020]

下料道组件(73)安装在安装面板(1)的下方,下料槽挡板(21)和下料槽底板焊接件(22)螺钉连接,下料槽底板焊接件(22)安装在安装面板(1)上,下料槽底板焊接件(22)上设置有横向长条孔可使下料槽挡板(21)相对于安装面板(1)移动,下料槽挡板(21)和下料垫板(5)螺钉连接,下料垫板(5)和下料槽底板焊接件(22)均设置在下料槽挡板(21)的下方,下料推料挡板(7)通过推料杆(8)安装在推料杆座(10)上,推料杆座(10)安装在二号小轴(68)上的一端,二号小轴(68)穿过安装面板(1)且安装在安装面板(1)的后侧,二号小轴(68)穿过设置在安装面板(1)上的二号固定座(69),二号小轴(68)另一端安装在二号杆(70)上,二号弹簧(67)一端安装在二号杆(70)上,二号弹簧(67)的另一端安装在安装面板(1)上。其他与具体实施方式三相同。

[0021]

具体实施方式五:结合图3说明本实施方式,本实施方式的推动运料手摆动(75)包括活塞轴(34)、回转油缸(36)、垫板(37)、齿条(39)、花键轴(40)、花键齿轮(41)、感应块安装轴(42)、壳体盖(44)、感应块(45)和罩壳(61);

[0022]

推动运料手摆动机构(75)外侧设置有罩壳(61),罩壳(61)安装在安装面板(1)上,推动运料手摆动机构(75)安装于传动系统壳体(43)内,花键轴(40)的花键与花键齿轮(41)相互啮合,活塞轴(34)一端插装在回转油缸(36)内,活塞轴(34)与齿条(39)固定连接,花键齿轮(41)与齿条(39)相互啮合,感应块安装轴(42)另一端穿过壳体盖(44),感应块安装轴(42)一端端部安装有另一感应块(45),感应块安装轴(42)与齿条(39)上端连接,活塞轴(34)穿过垫板(37)与齿条(39)的下端连接。其他与具体实施方式二相同。

[0023]

具体实施方式六:结合图2说明本实施方式,本实施方式的上下料运料手机构(74)包括法兰盘(50)、圆螺母(51)、运料手手臂座(52)、运料手连接杆(53)、运料手手臂(54)和上下料运料手(55);

[0024]

上下料运料手(55)通过运料手连接杆(53)固定安装在运料手手臂(54)上,运料手手臂(54)安装在运料手手臂座(52)上,运料手手臂座(52)安装在法兰盘(50)上并通过法兰盘(50)和圆螺母(51)固定安装在花键轴(40)上,花键轴(40)通过上下料手臂座(52)带动运料手连接杆(53)摆动,运料手连接杆(53)的摆动带动运料手手臂(54)上的上下运料手(55)回转摆动。其他与具体实施方式五相同。

[0025]

具体实施方式七:结合图1至图6说明本实施方式,本实施方式的运料手进退油缸(76)包括油管接头(23)、活塞(24)、法兰盘端盖(25)、垫圈(26)、y型密封圈(27)、法兰盖(29)、调整环(30)和进退油缸(31);

[0026]

进退油缸(31)与传动系统壳体(43)螺钉连接,调整环(30)安装在进退油缸(31)与传动系统壳体(43)之间,法兰盘端盖(25)通过螺钉安装在进退油缸(31)端部,y型密封圈(27)和垫圈(26)安装在法兰盘端盖(25)上,花键轴(40)穿过进退油缸(31),活塞轴(34)安装有活塞(24),活塞(24)与进退油缸(31)滑动连接,感应块(45)固定安装在活塞轴(34)的一端且随着活塞轴(34)移动,进退油缸(31)上的活塞(24)进退带动上下运料手(55)摆动,进退油缸(31)安装有两个油管接头(23)。其他与具体实施方式五或六相同。

[0027]

具体实施方式八:结合图1说明本实施方式,本实施方式的调整板(9)上设置有纵向长条孔可根据加工件尺寸在安装面板(1)上调整位置,下料槽底板焊接件(22)上设置有45度长条孔可用于调整下料道在安装面板(1)上的位置。其他与具体实施方式五或四相同。

[0028]

具体实施方式九:结合图1说明本实施方式,本实施方式的上料槽底板焊接件(20)采用上料槽底板、角铁和支板焊接,下料槽底板焊接件(22)采用下料槽底板和搭脚焊接。其他与具体实施方式四相同。

[0029]

具体实施方式十:结合图1说明本实施方式,本实施方式的花键齿轮41两侧各安装有一套球轴承,球轴承外圈与传动系统壳体43配合安装,球轴承两侧各安装有法兰盖29和挡圈,用于球轴承的固定。

[0030]

工作原理:加工工件套圈放置于上料道上料位置,在套圈自重作用下滚落入工件取料位置,并被挡料板挡住。液压油从回转油缸36前部进入回转油缸36推动活塞轴34向油缸后侧移动,推动安装长活塞轴34上的齿条39向油缸方向移动,齿条39推动花键齿轮41逆时针转动,转动到上料道工件位置,微动开关46遇感应块45向进退油缸31发出动作信号。液

压油由进退油缸31前部进油推动进退油缸31上的活塞24回退,带动运料手55压入工件,到位后撞块与微动开关48感应发出下一步动作信号。液压油由回转油缸36后部进入推动回转油缸36中活塞轴34前移,带动齿条39前移,并带动花键齿轮41转动,花键齿轮41进一步带动上下料运料臂53及上下料运料手55顺时针摆动到工件加工位置。微动开关46遇感应块45向进退油缸31发出动作信号。此时工件被吸附在工件卡盘上,开始工件加工。工件加工完毕,液压油由回转油缸36前部进入推动回转油缸36中活塞轴34后移,带动齿条39后移,并带动花键齿轮41转动,花键齿轮41进一步带动上下料运料臂53及上下料运料手55逆时针摆动到工件下料位置,另一微动开关46遇感应块45向进退油缸31发出动作信号。液压油由进退油缸31后部进油推动进退油缸31上的活塞24,花键轴40前移,带动运料手55抬起,工件被推料挡板7挡下并推入下料道。另一微动开关46遇感应块45向进退油缸31发出动作信号,液压油继续进入回转油缸36前部推动回转油缸36中活塞轴34后移,带动齿条39后移,并带动花键齿轮41转动,花键齿轮41进一步带动上下料运料臂53及上下料运料手55逆时针摆动到工件上料位置,完成上下料整个循环。

[0031]

本发明已以较佳实施案例揭示如上,然而并非用以限定本发明,任何熟悉本专业技术人员,未脱离本发明技术方案的内容,依据本发明的技术实质对以上实施案例所做的任何简单修改、等同变化与修饰,均仍属本发明技术方案范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1