一种大型斗齿用JN28Cr2钢及其制备方法与流程

一种大型斗齿用jn28cr2钢及其制备方法

技术领域

1.本发明属于冶金技术领域,具体涉及一种大型斗齿用jn28cr2钢及其制备方法。

背景技术:

2.斗齿是挖掘机的重要配件,常与岩石、砂土、矿物等直接接触而磨损,如耐磨性不足会导致过度磨损而提前报废;在承受物料冲击和弯曲应力作用下,会在斗齿的中上部发生早期断裂现象。因此斗齿材料不仅要具有高强度、高耐磨性能,还要具有较高的冲击韧性。因此开发新型的材料,提高斗齿的使用寿命,对于提高铸件的质量具有重要的实际意义。

3.国内生产工程机械配件制造商主攻高硬度,高韧性,高耐磨的锻造斗齿,但是≥φ90mm规格斗齿用钢国内市场没有材料可以满足性能要求。

技术实现要素:

4.本发明要解决的技术问题是提供一种具有高强度和高冲击韧性的的大型斗齿用钢,所提供的斗齿用jn28cr2钢规格≥φ90,满足了国内对φ≥90mm高端锻造斗齿材料的需求。

5.为解决上述技术问题,本发明所采取的技术方案是:一种大型斗齿用jn28cr2钢,其化学成分组成及质量百分含量为:c:0.26~0.31%、si:1.45~1.80%、mn:0.50 ~0.70%、cr:1.60~2.00%、v:0.07~0.12%、mo:0.30~0.40%、ni:<0.20%、p≤0.015%、s≤0.008%、cu≤0.30%、ti:0.030~0.050%,h<0.0002%,o<0.0025%,n:0.005~0.013%,余量为fe和不可避免的杂质。

6.本发明所述大型斗齿用jn28cr2钢规格为≥φ90mm。

7.本发明所述大型斗齿用jn28cr2钢的力学性能和末端淬透性如下:平均冲击功kv8 25℃≥35j,冲击功kv8 25℃≥27j,平均冲击功kv8

ꢀ‑

40℃≥27j,冲击功kv8

ꢀ‑

40℃≥23j;j1.5为48

‑

55hrc,j25≥45hrc,j50≥40hrc。

8.本发明还提供了一种大型斗齿用jn28cr2钢的制备方法,所述制备方法包括转炉冶炼、lf精炼、vd真空精炼、连铸、加热和轧制工序。

9.本发明所述转炉冶炼工序,出钢钢水c≥0.06%,p≤0.010%。

10.本发明所述lf精炼工序,白渣时间≥25分钟,精炼过程全程吹氩,氩气压力为0.2~0.8mpa、流量为80~400nl/min;精炼后期加入钒铁合金。

11.本发明所述vd真空精炼工序,真空度≤67pa,保持7~9min;软吹时间20~40min,静置时间≥15min;加入mn

‑

n铁增氮。

12.本发明所述连铸工序,浇注温度控制在1507℃~1527℃,控制浇注速度为0.5~0.6m/min。

13.本发明所述加热工序,均热温度为1100~1240℃,在炉加热时间为3~4h。

14.本发明所述轧制工序,开轧温度为1060~1120℃,终轧温度960~1030℃。

15.本发明各成分的功能机理为:碳:主要强化元素。碳是对钢的强度贡献最大的元素,也是影响塑性最大的元素,含碳量增加,屈服点和抗拉强度升高,塑性和冲击韧性降低。ti、v合金元素与碳元素形成强碳化物tic和vc,碳化物的稳定性、熔点、硬度、耐磨性高。如果碳量太高,钢材的淬透性较好,淬火后的马氏体组织容易长大,组织较为粗大,当斗齿受到较大冲击力作用时,材料会产生脆性破裂而早期失效。此外,碳能增加钢的冷脆性和时效敏感性,加大断裂的危险性。因此,不能单一从提高碳量的角度来考虑材料的选用,选用中低碳钢作为斗齿材料主要是因为岩石斗齿一般采用销轴连接无需焊接,能够保证斗齿钢具有高强度、高硬度、高耐磨性能的要求。所以碳含量设定为0.26~0.31%。

16.硅:si的固溶强化作用,不仅可提高钢的强度,而且在一定含量范围内还可降低韧脆转折温度,并可提高钢的塑性。此外,si在钢中可强烈阻止渗碳体析出,从而提高钢的回火抗力,且可使贝氏体索氏体板条间存在一层残留奥氏体(h)膜,形成准贝氏体组织,从而明显提高钢的强韧性及疲劳性能。所以si含量设定为1.45~1.80%。

17.铬:钢中添加铬的含量不同,其作用也不同,通常来说,铬在钢中有以下作用:1)可提高钢的强度和硬度;2)可提高钢的高温机械性能;3)使钢具有良好的抗腐蚀性和抗氧化性;4)阻止石墨化;5)提高淬透性;但也存在显著提高钢的脆性转变温度、促进钢的回火脆性的缺点。强化机制:cr是碳化物形成元素,能部分溶于奥氏体中强化基体且不降低韧度,推迟过冷奥氏体转变,增加钢的淬透性,与mn、si合理搭配,能大大提高淬透性。cr具有较大的回火抗力,使厚端面的性能均匀。cr的少量加入,提高v在奥氏体中的溶解度,使v(cn)的析出最大量所对应的温度降低,增加v的固溶强化效果,减轻v析出强化和细晶强化的作用,避免钢的晶粒过度细化,在提高钢的屈服强度的同时,大幅度提高其抗拉强度。所以cr含量设定为:1.60~2.00%。锰:在炼钢过程中,锰是良好的脱氧剂和脱硫剂,一般钢中含锰含量为0.30~0.50%,在碳素钢中加入0.70%以上时就算“锰钢”;锰和铁形成固溶体,提高钢中铁素体和奥氏体的硬度和强度;同时又是碳化物形成元素,进入渗碳体中取代一部分铁原子。锰在钢中由于降低临界转变温度,起到细化珠光体的作用,也间接地起到提高珠光体钢强度的作用,增加耐磨性能;锰稳定奥氏体组织的能力仅次于镍,也可强烈增加钢的淬透性。钢中一般都含有一定量的锰,它能消除或减弱由于硫所引起的钢的热脆性,改善钢的热加工性能。所以mn含量设定为:0.50~0.70%。

18.钼:钼对铁素体有固溶强化作用,同时也可提高碳化物的稳定性,从而使钢的强度提高。钼还可以细化晶拉,对改善钢的延展性和韧性以及耐磨性起到有利作用,增大回火抗力,同时有弥散强化作用,提高强度和耐磨性。所以mo含量设定为:0.30~0.40%。

19.钒:与c、n形成碳氮化物,细化晶粒,抑制加热时奥氏体晶粒长大和抑制热加工形变过程中奥氏体再结晶并促进晶内铁素体组织形成,分割奥氏体晶粒,形成细小均匀等轴铁素体组织,有效提高钢的强度和韧性。因为钒是稀缺资源,为了降低成本,所以v含量设定为:0.07~0.12%。

20.磷(p):在一般情况下,磷是钢中有害元素,增加钢的冷脆性,使焊接性能变坏,降低塑性,使冷弯性能变坏。因此通常要求钢中含磷量小于0.045%,优质钢要求更低些。磷是有害元素,应严加控制,一般含量不大于0.030~0.040%。所以p含量设定为:p≤0.015%。

21.硫(s):硫在通常情况下也是有害元素,使钢产生热脆性,降低钢的延展性和韧性,

在锻造和轧制时造成裂纹。硫对焊接性能也不利,降低耐腐蚀性。通常要求硫含量小于0.055%,优质钢要求小于0.040%。所以s含量设定为:0.008%。

22.钛:是钢中强脱氧剂,它能使钢的内部组织致密,细化晶粒,降低时效敏感性和冷脆性。所以ti含量设定为:0.030~0.050%。

23.镍:镍能提高钢的强度,而又保持良好的塑性和韧性。镍对酸碱有较高的耐腐蚀能力,在高温下有防锈和耐热能力,但由于镍是较稀缺的资源,故应尽量采用其他合金元素代用镍铬钢。所以ni含量设定为:<0.20%。

24.铜:铜能提高强度和韧性,特别是大气腐蚀性能,缺点是在热加工时容易产生热脆,铜含量超过0.5%塑性显著降低。所以cu含量设定为:≤0.30%。

25.氢:氢对钢的危害是很大的,一是引起氢脆,即在低于钢材极限应力的作用下,经一定的时间后,在无任何预兆的情况下突然断裂,二是导致钢材内部产生大量细微裂纹缺陷——白点。所以h含量设定为:<0.0002%。

26.氧:氧在钢中的溶解度很低,几乎全部以氧化物夹杂形式存在于钢中,这些非金属夹杂物的各种状态不同程度的影响到钢的各种性能,尤其是对于钢的塑性、韧性、疲劳强度和抗腐蚀性等危害很大,因此,对于非金属夹杂物应严格控制。所以o含量设定为:<0.0025%。

27.氮(n):氮与v、ti、al形成氮化物,细化晶粒,能提高钢的强度和低温韧性、焊接性,但是氮含量过高增加时效敏感性。所以n含量设定为:0.005~0.013%。

28.本发明的有益效果在于:本发明采用vn和tin微合金化成分设计,配合lf、vd工艺,制备的jn28cr2钢具有高强度和高冲击韧性。

29.本发明提供的n28cr2钢具有良好的力学性能和末端淬透性,平均冲击功kv8 25℃≥35j,冲击功kv8 25℃≥27j,平均冲击功kv8

ꢀ‑

40℃≥27j,冲击功kv8

ꢀ‑

40℃≥23j;j1.5为48

‑

55hrc,j25≥45hrc,j50≥40hrc。

具体实施方式

30.下面结合具体实施例对本发明作进一步详细的说明。

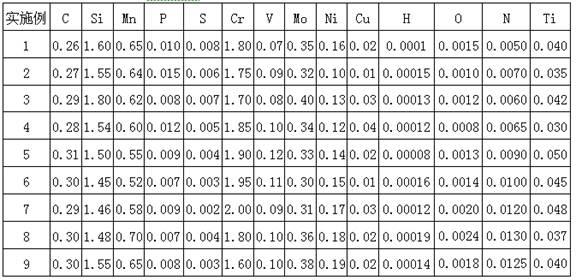

31.实施例1本实施例大型斗齿用jn28cr2钢的规格为φ100mm,其化学成分组成及质量百分含量见表1。

32.本实施例大型斗齿用jn28cr2钢的制备方法包括转炉冶炼、lf精炼、vd真空精炼、连铸、加热和轧制工序,具体工艺步骤如下所述:(1)转炉冶炼工序:出钢钢水c:0.18%,p:0.010%;(2)lf精炼工序:用散加碳化硅的方式造渣,保持白渣25分钟;精炼过程全程吹氩,氩气压力为0.5mpa、流量为80nl/min;精炼后期加入钒铁合金;(3)vd真空精炼工序:真空度67pa,脱气时间保持7min;软吹时间30分钟,静置时间15分钟,加入mn

‑

n铁增氮;(4)连铸工序:浇注温度控制在1507℃,浇注速度控制为0.52m/min;(5)加热工序:均热温度为1200℃,在炉加热时间为3.3h;

(6)轧制工序:开轧温度为1120℃,终轧温度960℃。

33.本实施例大型斗齿用jn28cr2钢的力学性能见表2。

34.实施例2本实施例大型斗齿用jn28cr2钢的规格为φ90mm,其化学成分组成及质量百分含量见表1。

35.本实施例大型斗齿用jn28cr2钢的制备方法包括转炉冶炼、lf精炼、vd真空精炼、连铸、加热和轧制工序,具体工艺步骤如下所述:(1)转炉冶炼工序:出钢钢水c:0.19%,p:0.007%;(2)lf精炼工序:用散加碳化硅的方式造渣,保持白渣28分钟;精炼过程全程吹氩,氩气压力为0.6mpa、流量为100nl/min;精炼后期加入钒铁合金;(3)vd真空精炼工序:真空度67pa,保持7.5min;软吹时间30min,静置时间19min;加入mn

‑

n铁增氮;(4)连铸工序:浇注温度控制在1510℃,浇注速度控制为0.52m/min;(5)加热工序:均热温度为1100℃,在炉加热时间为3.5h;(6)轧制工序:开轧温度为1060℃,终轧温度970℃。

36.本实施例大型斗齿用jn28cr2钢的力学性能见表2。

37.实施例3本实施例大型斗齿用jn28cr2钢的规格为φ110mm,其化学成分组成及质量百分含量见表1。

38.本实施例大型斗齿用jn28cr2钢的制备方法包括转炉冶炼、lf精炼、vd真空精炼、连铸、加热和轧制工序,具体工艺步骤如下所述:(1)转炉冶炼工序:出钢钢水c:0.15%,p:0.006%;(2)lf精炼工序:用散加碳化硅的方式造渣,保持白渣30分钟;精炼过程全程吹氩,氩气压力为0.7mpa、流量为120nl/min;精炼后期加入钒铁合金;(3)vd真空精炼工序:真空度65pa,保持8min;软吹时间32min,静置时间21min;加入mn

‑

n铁增氮;(4)连铸工序:浇注温度控制在1512℃,浇注速度控制为0.59m/min;(5)加热工序:均热温度为1195℃,在炉加热时间为3.6h;(6)轧制工序:开轧温度为1110℃,终轧温度985℃。

39.本实施例大型斗齿用jn28cr2钢的力学性能见表2。

40.实施例4本实施例大型斗齿用jn28cr2钢的规格为φ115mm,其化学成分组成及质量百分含量见表1。

41.本实施例大型斗齿用jn28cr2钢的制备方法包括转炉冶炼、lf精炼、vd真空精炼、连铸、加热和轧制工序,具体工艺步骤如下所述:(1)转炉冶炼工序:出钢钢水c:0.13%,p:0.005%;(2)lf精炼工序:用散加碳化硅的方式造渣,保持白渣32分钟;精炼过程全程吹氩,氩气压力为0.65mpa、流量为250nl/min;精炼后期加入钒铁合金;(3)vd真空精炼工序:真空度67pa,保持7.4min;软吹时间24min,静置时间26min;

加入mn

‑

n铁增氮;(4)连铸工序:浇注温度控制在1523℃,浇注速度控制为0.58m/min;(5)加热工序:均热温度为1210℃,在炉加热时间为3.7h;(6)轧制工序:开轧温度为1115℃,终轧温度1000℃。

42.本实施例大型斗齿用jn28cr2钢的力学性能见表2。

43.实施例5本实施例大型斗齿用jn28cr2钢的规格为φ120mm,其化学成分组成及质量百分含量见表1。

44.本实施例大型斗齿用jn28cr2钢的制备方法包括转炉冶炼、lf精炼、vd真空精炼、连铸、加热和轧制工序,具体工艺步骤如下所述:(1)转炉冶炼工序:出钢钢水c:0.12%,p:0.004%;(2)lf精炼工序:用散加碳化硅的方式造渣,保持白渣34分钟;精炼过程全程吹氩,氩气压力为0.45mpa、流量为300nl/min;精炼后期加入钒铁合金;(3)vd真空精炼工序:真空度62pa,保持7.8min;软吹时间28min,静置时间36min;加入mn

‑

n铁增氮;(4)连铸工序:浇注温度控制在1527℃,浇注速度控制为0.52m/min;(5)加热工序:均热温度为1188℃,在炉加热时间为3.55h;(6)轧制工序:开轧温度为1105℃,终轧温度980℃。

45.本实施例大型斗齿用jn28cr2钢的力学性能见表2。

46.实施例6本实施例大型斗齿用jn28cr2钢的规格为φ120mm,其化学成分组成及质量百分含量见表1。

47.本实施例大型斗齿用jn28cr2钢的制备方法包括转炉冶炼、lf精炼、vd真空精炼、连铸、加热和轧制工序,具体工艺步骤如下所述:(1)转炉冶炼工序:出钢钢水c:0.12%,p:0.006%;(2)lf精炼工序:用散加碳化硅的方式造渣,保持白渣37分钟;精炼过程全程吹氩,氩气压力为0.66mpa、流量为320nl/min;精炼后期加入钒铁合金;(3)vd真空精炼工序:真空度65pa,保持7.7min;软吹时间36min,静置时间27min;加入mn

‑

n铁增氮;(4)连铸工序:浇注温度控制在1518℃,浇注速度控制为0.60m/min;(5)加热工序:均热温度为1240℃,在炉加热时间为4.0h;(6)轧制工序:开轧温度为1120℃,终轧温度1030℃。

48.本实施例大型斗齿用jn28cr2钢的力学性能见表2。

49.实施例7本实施例大型斗齿用jn28cr2钢的规格为φ130mm,其化学成分组成及质量百分含量见表1。

50.本实施例大型斗齿用jn28cr2钢的制备方法包括转炉冶炼、lf精炼、vd真空精炼、连铸、加热和轧制工序,具体工艺步骤如下所述:(1)转炉冶炼工序:出钢钢水c:0.10%,p:0.006%;

(2)lf精炼工序:用散加碳化硅的方式造渣,保持白渣34分钟;精炼过程全程吹氩,氩气压力为0.63mpa、流量为380nl/min;精炼后期加入钒铁合金;(3)vd真空精炼工序:真空度67pa,保持7.9min;软吹时间40min,静置时间28min;加入mn

‑

n铁增氮;(4)连铸工序:浇注温度控制在1526℃,浇注速度控制为0.59m/min;(5)加热工序:均热温度为1170℃,在炉加热时间为3.5h;(6)轧制工序:开轧温度为1060℃,终轧温度960℃。

51.本实施例大型斗齿用jn28cr2钢的力学性能见表2。

52.实施例8本实施例大型斗齿用jn28cr2钢的规格为φ130mm,其化学成分组成及质量百分含量见表1。

53.本实施例大型斗齿用jn28cr2钢的制备方法包括转炉冶炼、lf精炼、vd真空精炼、连铸、加热和轧制工序,具体工艺步骤如下所述:(1)转炉冶炼工序:出钢钢水c:0.07%,p:0.008%;(2)lf精炼工序:用散加碳化硅的方式造渣,保持白渣37分钟;精炼过程全程吹氩,氩气压力为0.2mpa、流量为80nl/min;精炼后期加入钒铁合金;(3)vd真空精炼工序:真空度65pa,保持8min;软吹时间31min,静置时间20min;加入mn

‑

n铁增氮;(4)连铸工序:浇注温度控制在1524℃,浇注速度控制为0.57m/min;(5)加热工序:均热温度为1230℃,在炉加热时间为3.2h;(6)轧制工序:开轧温度为1112℃,终轧温度1015℃。

54.本实施例大型斗齿用jn28cr2钢的力学性能见表2。

55.实施例9本实施例大型斗齿用jn28cr2钢的规格为φ140mm,其化学成分组成及质量百分含量见表1。

56.本实施例大型斗齿用jn28cr2钢的制备方法包括转炉冶炼、lf精炼、vd真空精炼、连铸、加热和轧制工序,具体工艺步骤如下所述:(1)转炉冶炼工序:出钢钢水c:0.09%,p:0.007%;(2)lf精炼工序:用散加碳化硅的方式造渣,保持白渣40分钟;精炼过程全程吹氩,氩气压力为0.36mpa、流量为280nl/min;精炼后期加入钒铁合金;(3)vd真空精炼工序:真空度60pa,保持9min;软吹时间40min,静置时间26min;加入mn

‑

n铁增氮;(4)连铸工序:浇注温度控制在1525℃,浇注速度控制为0.55m/min;(5)加热工序:均热温度为1235℃,在炉加热时间为4.0h;(6)轧制工序:所述轧制工序,开轧温度为1116℃,终轧温度1020℃。

57.本实施例大型斗齿用jn28cr2钢的力学性能见表2。

58.表1 实施例1

‑

9斗齿用jn28cr2钢化学成分组成及其质量百分含量(%)

表1中成分余量为fe和不可避免的杂质。

59.表2 实施例1

‑

9斗齿用jn28cr2钢力学性能表3 实施例1

‑

9斗齿用jn28cr2钢离开淬火端下列距离(mm)处的hrc

以上实施例仅用以说明而非限制本发明的技术方案,尽管参照上述实施例对本发明进行了详细说明,本领域的普通技术人员应当理解:依然可以对本发明进行修改或者等同替换,而不脱离本发明的精神和范围的任何修改或局部替换,其均应涵盖在本发明的权利要求范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1