低压电解电容器阳极用铝轧制材料及其制造方法与流程

1.本发明涉及低压电解电容器阳极用铝轧制材料及其制造方法。

背景技术:

2.一般作为铝电解电容器用阳极材料使用的铝轧制材料,为了扩大其有效面积、增大单位面积的静电容量,通常实施电化学或化学蚀刻处理。

3.但是,仅通过对箔进行蚀刻处理无法得到充分的静电容量。特别是在低压用电容器用途中,需要微细的蚀坑,主要通过交流蚀刻形成海绵状的蚀坑。该蚀刻处理时,如果发生铝轧制材料的过度溶解,则所形成的微细的蚀坑会被破坏,无法达成有效的表面积扩大,因此从铝材料方面进行控制是非常重要的。

4.对于这样的用途,例如专利文献1中公开了铝的纯度为99.99%以上,含有si、fe、cu、mg、ga、mn、ce,此外还限制b、ti、zr、v的含量的连续铸造轧制的制造方法,专利文献2中公开了铝的纯度为99.98%以上,含有si、fe、cu、mn、cr、mg、zn、ga、ti,还含有v、zr、b中的一种以上,含有pb、bi、sn中的一种以上的合金箔。

5.在先技术文献

6.专利文献1:cn 101789314b

7.专利文献2:cn 104616897b

技术实现要素:

8.发明要解决的课题

9.但是,添加了上述微量元素的铝轧制材料,并没有充分满足如今电解电容器的高静电容量化的需求。

10.本申请发明鉴于该背景技术,目的是提供能够增大静电容量的电解电容器阳极用铝轧制材料及其制造方法。

11.用于解决课题的手段

12.为解决上述课题,本申请发明人认真研究的结果,发现通过在铝轧制材料组成中使含有fe、si、cu、mn、mg、cr、zn、ga、ti的合金中与cu存在一定关系地共存ag,能够增大由蚀刻实现的面积扩大率,并且通过各种微量元素的添加,能够协同发挥作用从而得到高静电容量的铝轧制材料。即、本申请发明如下所述。

13.(1)一种低压电解电容器阳极用铝轧制材料,其特征在于,铝纯度为99.9%以上,含有fe:5~50ppm、si:5~50ppm、cu:11~19ppm,满足11≤c

cu

+5c

ag

≤19ppm(其中c

cu

表示cu含量,c

ag

表示ag含量)的关系,并且含有mn:0.5~10ppm、cr:0.5~20ppm、mg:0.2~10ppm、zn:0.5~20ppm、ga:0.5~40ppm、ti:0.2~5ppm。

14.(2)根据上述(1)记载的低压电解电容器阳极用铝轧制材料,其特征在于,含有选自v:0.2~5ppm、zr:0.2~5ppm、b:0.5~20ppm中的一种以上。

15.(3)根据上述(2)记载的低压电解电容器阳极用铝轧制材料,其特征在于,含有选

自pb:0.2~3ppm、bi:0.2~3ppm、sn:0.2~10ppm中的一种以上。

16.(4)根据上述(3)记载的低压电解电容器阳极用铝轧制材料,其特征在于,含有ag:0.2~5ppm以上和p:0.2~10ppm中的至少一者。

17.(5)一种低压电解电容器阳极用铝轧制材料的制造方法,其特征在于,包括下述工序:对于具有上述(1)~(4)的任一项记载的组成的铝合金锭,在后续实施的面切削之前或之后,以500℃以上且620℃以下的温度、1小时以上且40小时以下的时间实施均质化处理,在以该状态冷却后、或进行再加热以450℃以上且560℃以下的温度保持5分钟以上且20小时以下后,开始热轧,通过多个轧制道次实施压下率为95%以上且99.5%以下的热轧后,继续实施冷轧。

18.(6)根据上述(5)记载的低压电解电容器阳极用铝轧制材料的制造方法,其特征在于,包括下述工序:在冷轧后,以120℃以上且200℃以下或300℃以上且450℃以下,实施1小时以上且30小时以下的最终退火。

19.(7)根据上述(5)或(6)记载的低压电解电容器阳极用铝轧制材料的制造方法,其特征在于,包括下述工序:在冷轧的过程中实施至少一次温度为120℃以上且200℃以下、1小时以上且20小时以下的中间退火。

20.发明的效果

21.本发明涉及的电解电容器阳极用铝合金箔,能够通过形成微细的蚀坑而提高蚀坑的密度,并且使其均匀分散,通过蚀刻处理得到非常大的面积扩大率。因此,能够提供具有大的静电容量且电特性优异的电解电容器阳极用铝轧制材料。

具体实施方式

22.本申请发明的电解电容器阳极用铝轧制材料,其特征在于,铝纯度为99.9%以上,含有fe:5~50ppm、si:5~50ppm、cu:11~19ppm,满足11≤c

cu

+5c

ag

≤19ppm(其中c

cu

表示cu含量,c

ag

表示ag含量)的关系,并且含有mn:0.5~10ppm、cr:0.5~20ppm、mg:0.2~10ppm、zn:0.5~20ppm、ga:0.5~40ppm、ti:0.2~5ppm。

23.以下,对本申请发明进行详细说明。

24.本发明涉及的铝合金箔,用于形成能够增大静电容量的电解电容器阳极用铝轧制材料。

25.(铝纯度)

26.本发明涉及的电解电容器阳极用铝轧制材料,铝纯度需要为99.9%以上,这是由于如果纯度小于99.9%,在蚀刻时会由于许多杂质的存在而引起过度溶解,导致所形成的微细的蚀坑被破坏,无法形成由本发明范围的微量元素的存在而实现的均匀的海绵状的蚀坑,因此无法得到静电容量高的铝轧制材料。优选将铝纯度设为99.98%以上。

27.箔组成中所含的微量元素fe、si、cu、mn、mg、cr、zn、ga、ti、ag,如下所述分别有助于箔的蚀刻特性的提高,并且通过还含有选自v:0.2~10ppm、zr:0.2~10ppm、b:0.5~20ppm中的一种以上,含有选自pb:0.2~5ppm、bi:0.2~5ppm、sn:0.2~10ppm中的一种以上,能够得到与它们各自的作用相对应的协同效果。

28.(fe、si含量)

29.fe、si在al基质中容易形成与al的化合物,通过控制这些元素的分散状态,能够使

蚀坑分布均匀。但是,如果含量过多,则会成为蚀刻时的过度溶解的原因,导致静电容量降低。因此,fe含量需要为5~50ppm,优选下限值为20ppm,优选上限值为40ppm。另外,si含量需要为5~50ppm,优选下限值为30ppm,优选上限值为45ppm。

30.(cu含量)

31.cu通过固溶于al基质中,能够增加箔的溶解性,促进蚀坑的生长,形成微细的蚀坑,使静电容量增大。cu含量如果小于11ppm则上述效果差,并且在后述的中间退火或最终退火时晶粒异常生长引起强度降低。如果大于19ppm则溶解性增强,妨碍蚀坑的均匀分布。因此,cu含量需要设为11~19ppm,优选下限值为12ppm,优选上限值为18ppm。

32.(ag含量)

33.在cu与ag之间存在显示出用于控制箔的溶解性、形成微细的蚀坑、得到高的静电容量的相互作用的相关性。因此将其范围限定为下述范围。

34.11≤c

cu

+5c

ag

≤19ppm

35.其中,c

cu

表示cu含量,c

ag

表示ag含量。

36.但是,如果ag的含量变多,则蚀坑的微细化过度,由此会发生由蚀坑的合体导致的脱落,静电容量反而降低。因此,ag含量需要为0.2~5ppm,ag含量的优选下限值为0.3ppm,优选上限值为3ppm。

37.(mn含量)

38.mn在al基质中容易形成与al的化合物,通过控制该元素的分散状态,能够增大箔的溶解性,促进蚀坑的生长,形成深的蚀坑,使静电容量增大。mn含量如果小于0.5ppm则上述效果差,如果大于10ppm则局部溶解性增强,会妨碍蚀坑的均匀分布。因此,mn含量需要为0.5~10ppm,优选下限值为1ppm,优选上限值为8ppm。

39.(cr含量)

40.cr在al基质中容易形成与al的化合物,通过控制该元素的分散状态,能够增大箔的溶解性,促进蚀坑的生长,形成深的蚀坑,使静电容量增大。cr含量如果小于0.5ppm则上述效果差,如果大于20ppm则局部溶解性增强,会妨碍蚀坑的均匀分布。因此,cr含量需要为0.5~20ppm,优选下限值为1ppm,优选上限值为12ppm。

41.(mg含量)

42.mg是为了在蚀刻时使蚀坑高密度且均匀分布所需的元素。即、通常在蚀刻初期存在于箔表面的表面的凹凸、以及由于油、辊涂料等附着物或它们的变质产物而产生的不均匀的局部溶解坑,会导致蚀坑密度不均匀(疏密),严重的情况下表面会呈火山口状溶解。该不均匀性在蚀刻结束后也会残留,成为静电容量降低的原因。因此,为了防止这样的不良情况,尝试控制这些存在于表面的蚀坑的不均匀的原因,本发明人对于这一点进行了认真研究,结果发现mg具有消除蚀坑的局部性、并且使蚀坑高密度形成的效果。另一方面,如果大于10ppm则局部溶解性增强,妨碍蚀坑的均匀分布。因此,mg含量需要为0.2~10ppm。mg含量的优选下限值为1ppm,优选上限值为8ppm。

43.(zn含量)

44.zn是通过固溶于al基质中而使基质电位稍微降低的元素,通过微量存在能够增加箔的溶解性,促进蚀坑的生长、扩大,使静电容量增大。zn含量如果小于0.5ppm则上述效果差,如果大于20ppm则局部溶解性变强,会妨碍蚀坑的均匀分布。因此,zn含量需要为0.5~

20ppm,优选下限值为1ppm,优选上限值为12ppm。

45.(ga含量)

46.ga如果过剩存在则容易在晶界或亚晶界偏析,是单独存在会导致蚀坑不均匀分布的元素,但由于mg会使亚晶界的尺寸变小,因此在mg的存在下,ge具有提高蚀坑的均匀分散性的效果。ga含量如果小于0.5ppm则上述效果差,如果大于40ppm则局部溶解性变强,会妨碍蚀坑的均匀分布。因此,ga含量需要为0.5~40ppm,优选下限值为1ppm,优选上限值为25ppm。

47.(ti含量)

48.ti通过微量固溶于al基质中,能够增加箔的溶解性,促进蚀坑的生长、扩大,使静电容量增大。但是如果含量变多则容易在晶界偏析,成为蚀坑不均匀的原因,因此需要控制为ti:0.2~5ppm,优选下限值为0.5ppm,优选上限值为8ppm。

49.(v、zr、b含量)

50.b、v、zr能够促进蚀坑的产生,使静电容量增大。但是如果含量增多则容易偏析,成为蚀坑不均匀的原因,因此需要控制为v:0.2~5ppm、zr:0.2~5ppm、b:0.5~20ppm。

51.(pb、bi、sn含量)

52.pb、bi、sn抑制蚀刻初期的局部溶解性,有助于蚀坑的均匀分布。如果pb、bi含量小于0.2ppm则上述效果差,如果大于3ppm则有可能发生表面溶解。因此,pb、bi含量需要为0.2~3ppm。sn也具有同样的效果,但对于表面溶解的影响程度弱,所以上限为10ppm。因此,sn含量需要为0.2~10ppm。优选下限值~优选上限值分别为pb:0.2~2ppm、bi:0.2~2ppm、sn:0.5~8ppm。

53.(p含量)

54.p抑制蚀刻初期的局部溶解性,有助于蚀坑的均匀分布。如果p含量小于0.2ppm则上述效果差,如果大于10ppm则有可能发生表面溶解。因此,p含量需要为0.2~10ppm。

55.下面,关于本发明的制造方法,更优选以下方法。例如,可举出对于采用半连续铸造法制作的铝合金锭,在后续实施的面切削之前或之后,以500℃以上切620℃以下的温度、1小时以上且40小时以下的时间实施均质化处理,在以该状态冷却后、或进行再加热以450℃以上且560℃以下的温度保持5分钟以上且20小时以下后,开始热轧,通过多个轧制道次实施压下率为95%以上且99.5%以下的热轧后,继续实施冷轧的方法。均质化处理的更优选范围为520℃以上且600℃以下的温度、3小时以上且30小时以下。热轧开始温度以及保持时间更优选的范围为480℃以上且540℃以下的温度、5分钟以上且15小时以下。

56.另外,可以对最终冷轧材料实施退火。关于退火条件,可举出120℃以上且200℃以下或300℃以上且450℃以下,关于时间可举出1小时以上且30小时以下。如果大于200℃且小于300℃,则加工应变的释放和再结晶无法均匀进行,未再结晶区域和再结晶区域混合存在,因此会发生蚀刻坑的不均匀,静电容量降低。另外,在大于450℃的温度区域中,材料的强度降低明显,为了抑制线圈蚀刻时的断裂,不得不降低蚀刻倍率,结果会导致静电容量降低。关于该最终退火温度的更优选范围,可以为150℃以上且190℃以下或290℃以上且390℃以下,另外关于时间,可以为2小时以上且20小时以下。

57.另外,可以在冷轧的过程中实施至少一次中间退火。该情况下的中间退火的温度可以为120℃以上且200℃以下,时间可以为1小时以上且20小时以下。再者,关于实施中间

退火的情况下直到最终冷轧为止的冷轧率,可以为35%以上且70%以下。中间退火后的冷轧率的更优选范围为40%以上且55%以下,时间可以为2小时以上且15小时以下。

58.实施例

59.以下,通过实施例对本发明进行说明。再者,本发明的范围并不限定于在此记载的实施例,可以在本发明的主旨范围内施加适当变更而实施,其都包含在本发明的技术范围内。

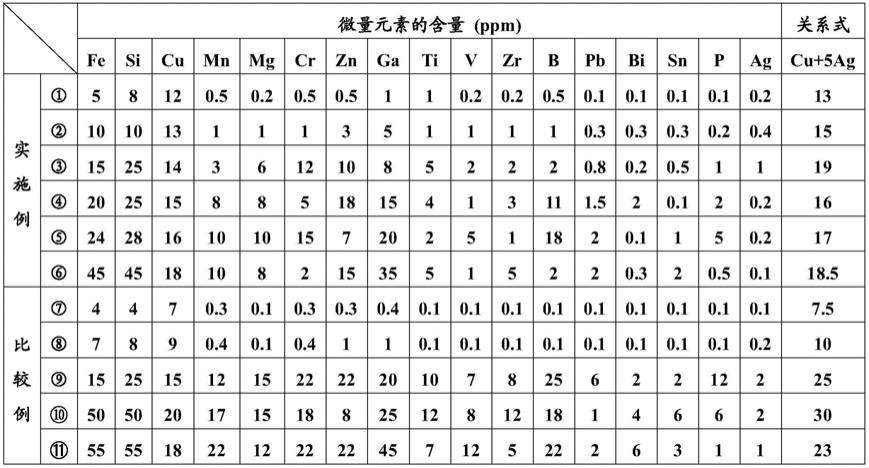

60.首先,采用半连续铸造法制作表1所示的各种组成的铝锭,将厚度为400mm的锭在表2所示的条件下实施均质化处理、热轧。接着,继续实施冷轧(包括中间退火),得到表1记载的厚度的轧制材料。

61.接着,对于所得到的各铝轧制材料,在以下的条件下实施蚀刻、化成处理后,测定了静电容量。将其结果作为各蚀刻条件不同的比较箔的静电容量设为100%、溶解减量设为100%的相对比较示于表3(比较:no.7)、表4(比较:no.17)。

62.[蚀刻条件a]

[0063]

蚀刻液使用5%盐酸+0.3%磷酸+0.1%硝酸水溶液,在温度为50℃、正弦波交流为60hz、电流密度交流30a/dm2、时间为5分钟的条件下进行蚀刻处理。

[0064]

[蚀刻条件b]

[0065]

蚀刻液使用20%盐酸+0.3%磷酸+1%硫酸水溶液,在温度为25℃、正弦波交流为15hz、电流密度交流15a/dm2、时间为10分钟的条件下进行蚀刻处理。

[0066]

[化成条件]

[0067]

在15%己二酸铵水溶液中,以温度55℃、化成电压20v进行化成处理。

[0068]

[静电容量测定条件]

[0069]

在室温下8%硼酸铵溶液中使用lcr测试仪,以频率:120hz测定静电容量。

[0070]

[蚀刻减量测定条件]

[0071]

测定上述蚀刻前后的铝轧制材料的重量,将单位蚀刻面积的重量的减少量作为蚀刻减量。

[0072]

静电容量数值越高越好。本发明中,2%以上的提高可以判断为观察到有效性。另一方面,在实施了有效的蚀刻的情况下,蚀刻减量会随着静电容量而增多,但在没有充分进行蚀刻的情况下,由于没有充分实现表面积扩大,因此蚀刻减量显示较小的值,静电容量降低。另外,在过度进行蚀刻的情况下,由于进行无效的溶解,导致蚀刻减量增多,静电容量降低。

[0073]

因此,蚀刻减量存在适当值。

[0074]

表3中示出实施蚀刻a的情况的结果,表4中示出实施蚀刻b的情况的结果。根据表3、表4的结果能够确认,含有本发明范围的fe、si、cu、mn、cr、mg、zn、ga、ti,在cu与ag之间满足一定的关系,还含有v、zr、b中的一种以上,并且含有pb、bi、sn中的一种以上的本发明实施品,与脱离本发明范围的比较品相比,能够增大静电容量。另外,对于还含有作为微量元素的p的材料也观察到了协同效应,能够确认蚀刻特性提高,可增大静电容量。

[0075]

产业可利用性

[0076]

本发明涉及的电解电容器阳极用铝合金箔,能够提高蚀坑的密度、增大其深度、使其均匀分散、通过蚀刻处理得到非常大的面积扩大率。因此,能够用于形成具有大的静电容

量并且电特性优异的电解电容器阳极用铝轧制材料。

[0077]

表1组成

[0078][0079]

表2工序

[0080][0081]

表3评价结果(蚀刻条件a)

[0082][0083]

表4评价结果(蚀刻条件b)

[0084]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1