一种铁素体/马氏体钢六角管控制变形的制造方法与流程

1.本发明属于冶金材料技术领域,涉及一种铁素体/马氏体钢六角管控制变形的制造方法。

背景技术:

2.钠冷快中子反应堆(以下简称快堆)作为第四代核能系统,堆芯燃料组件相比较于重水堆或压水堆,要在更高温度下达到更高的燃耗。

3.快堆燃料组件中六角管是反应堆堆芯中最重要的部件之一,长期工作在360

‑

600℃温度范围内,受冷却剂钠腐蚀以及100dpa以上高剂量的辐照损伤。六角管是堆芯组件燃料棒束的结构支撑,对棒束实现径向约束,并为冷却剂钠提供流道。通过设计合适的六角管盒间距,可以防止堆芯活性区中平面相邻组件六角管进行接触。六角管也为燃料棒束提供了实体屏障,防止燃料棒破裂时事故在组件之间蔓延。形状为六角形的快堆组件外套管工作在高温和高辐照损伤的环境下,其靠近堆芯与远离堆芯的棱和面所受到中子辐照剂量与温度不同,使这些面因受到热膨胀、辐照肿胀和辐照蠕变导致的变形不一致,从而使六角管受到弯矩的作用,严重时将影响燃料组件长时间安全运行。因此要求六角管经过长期辐照后,还应具有良好的高温强度和抗辐照肿胀能力,以及良好的几何形状稳定性。同时辐照后需要六角管仍具有一定的塑性,以利于组件拔出等操作。

4.快堆堆芯组件对铁素体/马氏体钢六角管成品的尺寸精度(壁厚、对边平行度、直线度、三组内对边距均匀性和扭曲度等)、表面质量和变形控制要求非常严格。

5.中国科学院合肥物质科学研究院申请的专利(专利公开号:cn 105112811 a)详细描述了一种铅铋快堆用奥氏体不锈钢包壳管及其制备方法,但该专利的申请对象是铅铋快堆用包壳管,而且专利中描述的包壳管不是六角管,其制造形状和所用材料类型均不同,其中制造工艺差别很大,变形形式也不一样,热处理制度更是完全不同。因此,该奥氏体不锈钢包壳管制备的方法和工序无法用于快堆堆芯组件用铁素体/马氏体钢六角管的制造。

技术实现要素:

6.本发明的目的是提供一种铁素体/马氏体钢六角管控制变形的制造方法,以能够使得到的六角管满足快堆堆芯组件对铁素体/马氏体钢六角管直线度、壁厚、内对边距和扭曲度等严格的要求。

7.为实现此目的,在基础的实施方案中,本发明提供一种铁素体/马氏体钢六角管控制变形的制造方法,所述的制造方法依次包括如下步骤:

8.(1)热挤压:锻造棒材钻孔后进行环形炉预热和感应加热,保温后再进行热挤压,水冷后进行荒管退火、辊式矫直、切管、表面修磨后获得挤压管;

9.(2)中间冷轧和退火:挤压圆管经过中间冷轧后进行脱脂清洗,黑退火热处理后进行矫直,然后进行检验和修磨;

10.(3)圆管轧六角形管:采用冷轧工艺轧制径向截面的外轮廓与内轮廓均为六角形

的成型管,然后进行脱脂清洗得中间管;

11.(4)中间管正火和回火:用立式真空炉对清洗干净的中间管做正火和回火热处理,然后对中间管进行检验、矫直和修磨;

12.(5)成品冷轧:对中间管进行最终冷轧,然后进行脱脂清洗;

13.(6)最终热处理:对步骤(5)所得管进行回火热处理。

14.在一种优选的实施方案中,本发明提供一种铁素体/马氏体钢六角管控制变形的制造方法,其中步骤(1)中,感应加热至1120

‑

1200℃,并保温1

‑

3min。

15.在一种优选的实施方案中,本发明提供一种铁素体/马氏体钢六角管控制变形的制造方法,其中步骤(2)中,控制中间冷轧送进量3

‑

6mm/次,冷轧速度20

‑

200次/min。

16.在一种优选的实施方案中,本发明提供一种铁素体/马氏体钢六角管控制变形的制造方法,其中步骤(2)中,黑退火热处理温度控制在820

‑

880℃,保温时间60

‑

90min;矫直的直线度0.01

‑

1mm/m。

17.在一种优选的实施方案中,本发明提供一种铁素体/马氏体钢六角管控制变形的制造方法,其中步骤(3)中,采用多个加工辊组合的冷轧工艺轧制径向截面的外轮廓与内轮廓均为六角形的成型管。

18.在一种优选的实施方案中,本发明提供一种铁素体/马氏体钢六角管控制变形的制造方法,其中步骤(3)中,冷轧工艺的内角半径控制在r2.5

‑

r5.0mm,冷轧送进量1

‑

3mm/次,轧制速度30

‑

100次/min。

19.在一种优选的实施方案中,本发明提供一种铁素体/马氏体钢六角管控制变形的制造方法,其中步骤(4)中,立式真空炉的炉温均匀性在

±

10℃范围内;正火温度控制在1020

‑

1080℃,真空保温15

‑

25min,随炉冷却至一定温度后充氩气快速冷却;回火温度控制在720

‑

780℃,真空保温60

‑

90min,随炉冷却至一定温度后充氩气快速冷却。

20.在一种优选的实施方案中,本发明提供一种铁素体/马氏体钢六角管控制变形的制造方法,其中步骤(5)中,最终冷变量控制在20

‑

25%,最终冷轧轧制速度10

‑

100次/min。

21.在一种优选的实施方案中,本发明提供一种铁素体/马氏体钢六角管控制变形的制造方法,其中步骤(6)中,使用立式真空炉进行回火热处理,热处理温度控制在720

‑

780℃,保温时间60

‑

90min。

22.在一种优选的实施方案中,本发明提供一种铁素体/马氏体钢六角管控制变形的制造方法,其中所述的铁素体/马氏体钢按重量百分比的组成为:

23.si:0.04%

‑

0.30%;n:0.0040%

‑

0.0700%;c:0.17%

‑

0.22%;mn:0.40%

‑

0.70%;p:≤0.015%;s:≤0.010%;ni:0.40%

‑

0.70%;cr:11.00%

‑

12.50%;mo:0.80%

‑

1.05%;v:0.25%

‑

0.35%;w:0.40%

‑

0.60%;nb:≤0.05%;al:≤0.020%;ti:≤0.010%;zr:≤0.010%;cu:≤0.10%;sb:≤0.0030%;sn:≤0.0055%;as:≤0.0050%;pb:≤0.0010%;co:≤0.015%;o:≤0.0040%;h:≤0.0005%;其余为fe。

24.本发明的有益效果在于,利用本发明的铁素体/马氏体钢六角管控制变形的制造方法,能够使得到的六角管满足快堆堆芯组件对铁素体/马氏体钢六角管直线度、壁厚、内对边距和扭曲度等严格的要求。

25.本发明针对现有奥氏体不锈钢六角形管材制造工序和热处理方式无法满足快堆堆芯组件对铁素体/马氏体钢六角管尺寸精度(壁厚、对边平行度、直线度、三组内对边距均

匀性和扭曲度等)、表面质量、变形控制、化学成分、组织均匀性、力学性能等的严格要求,通过对热挤压、冷轧、退火、正火和回火、矫直等工艺的研究,提出了一种新的铁素体/马氏体钢六角管控制变形的制造方法,满足了快堆堆芯组件对铁素体/马氏体钢六角管成品质量的严格要求。

具体实施方式

26.示例性的本发明的铁素体/马氏体钢六角管控制变形的制造方法依次包括如下步骤(其中设计的铁素体/马氏体钢按重量百分比的组成为:si:0.04%

‑

0.30%;n:0.0040%

‑

0.0700%;c:0.17%

‑

0.22%;mn:0.40%

‑

0.70%;p:≤0.015%;s:≤0.010%;ni:0.40%

‑

0.70%;cr:11.00%

‑

12.50%;mo:0.80%

‑

1.05%;v:0.25%

‑

0.35%;w:0.40%

‑

0.60%;nb:≤0.05%;al:≤0.020%;ti:≤0.010%;zr:≤0.010%;cu:≤0.10%;sb:≤0.0030%;sn:≤0.0055%;as:≤0.0050%;pb:≤0.0010%;co:≤0.015%;o:≤0.0040%;h:≤0.0005%;其余为fe)。

27.1、热挤压

28.锻造棒材钻孔后进行环形炉预热和感应加热,加热至1120

‑

1200℃,并保温1

‑

3min再进行热挤压,挤压比为5

‑

15%,水冷后进行荒管退火、辊式矫直、切管、表面修磨后获得挤压管。

29.2、中间冷轧和退火

30.挤压圆管经过1个道次冷轧,为保证冷轧管的尺寸精度及组织均匀性,控制中间冷轧送进量3

‑

6mm/次,冷轧速度不超过200次/min。冷轧后进行脱脂清洗。采用黑退火热处理,温度控制在820

‑

880℃,保温时间60

‑

90min。退火热处理后进行矫直,直线度不超过1mm/m。然后进行检验和修磨。

31.3、圆管轧六角形管

32.采用多个加工辊组合的冷轧工艺轧制径向截面的外轮廓与内轮廓均为六角形的成型管,内角半径控制在r2.5

‑

r5.0mm。冷轧送进量1

‑

3mm/次,轧制速度30

‑

100次/min。冷轧后进行脱脂清洗。

33.4、中间管正火和回火

34.为了保证成品六角管的尺寸精度(壁厚均匀、对边平行度、三组内对边距均匀性、直线度和扭曲度)和表面质量满足要求,需要用立式真空炉对清洗干净的中间管做正火和回火热处理。立式真空炉的炉温均匀性在

±

10℃范围内,正火温度控制在1020~1080℃,真空保温15~25min,随炉冷却至一定温度后充氩气快速冷却。回火温度控制在720~780℃,真空保温60~90min,随炉冷却至一定温度后充氩气冷却。正火和回火热处理后进行检验、矫直和修磨。

35.5、成品冷轧

36.最终冷变量控制在20

‑

25%。为保证成品严格的尺寸精度、表面质量及组织均匀性,最终冷轧轧制速度不超过100次/min,最终冷轧后进行脱脂清洗。

37.6、最终热处理

38.使用立式真空炉进行回火热处理,为满足成品晶粒度8

‑

10级的要求,热处理温度控制在720~780℃,保温时间60~90min。

39.7、检验及包装

40.对成品六角管进行尺寸精度、表面质量、化学成分、力学性能、金相组织和超声探伤等检验,其中超声探伤的标准伤为0.15mm

×

0.3mm

×

3.0mm(深

×

宽

×

长)。最后对六角管逐根进行喷码标识。为了防止铁素体/马氏体钢氧化和生锈,每根六角管用塑料袋独立包装,两端热封密封,袋内填充氮气做保护气体。放入包装箱的六角管之间须在两端和中间部位用特制的垫块隔开,防止转运过程中相互碰撞或摩擦,以及不会因受外力而变形。

41.通过此变形控制和制造工艺得到的产品具有以下特性:

42.1)尺寸公差

43.(1)壁厚公差:

±

0.1mm;

44.(2)内对边距公差:+0.5mm以内;

45.(3)直线度:≤0.7mm/m,全长不超过1.0mm;

46.(4)扭曲度:全长≤40

′

;

47.(5)对边平行度:≤0.1mm;

48.(6)三组内对边距均匀性:≤0.2mm;

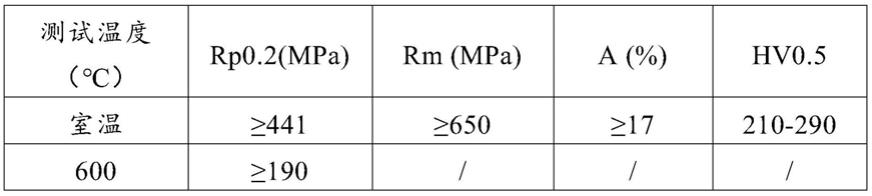

49.2)力学性能

50.表1力学性能

[0051][0052]

3)金相组织

[0053]

按照gb/t 6394规定的方法测定原始奥氏体晶粒度,原始奥氏体晶粒度为8

‑

10级。按yb/t 4402规定的方法在显微镜下检测δ

‑

铁素体含量,最差视场δ

‑

铁素体含量≤8%。

[0054]

4)非金属夹杂物

[0055]

表2非金属夹杂物

[0056][0057]

5)表面质量

[0058]

六角管内外表面不允许有肉眼可见的氧化皮、碎屑、裂纹、折叠、离层、孔洞、结疤等缺陷;成品管内、外表面光洁度ra≤1.6μm。

[0059]

6)超声探伤

[0060]

六角管100%进行超声波探伤检查,标准伤尺寸为0.15mm

×

0.3mm

×

3.0mm(深

×

宽

×

长)。

[0061]

上述示例性的本发明的铁素体/马氏体钢六角管控制变形的制造方法的举例如下。

[0062]

实施例1:铁素体/马氏体钢六角管控制变形的制造(一)

[0063]

本实施例制备的铁素体/马氏体钢六角管尺寸为:115mm(外对边距)

×

3mm(壁厚),包括如下步骤。

[0064]

1)热挤压

[0065]

锻造棒材加热后进行热挤压,挤压比控制在5

‑

15%,水冷后进行辊式矫直、切管、表面修磨后获得挤压管。

[0066]

2)中间冷轧和退火

[0067]

挤压管经过1道次中间冷轧,控制轧制速度不超过200mm/min,然后进行脱脂清洗。中间热处理采用黑退火,退火温度控制在820

‑

880℃,保温时间60

‑

90min。中间热处理后进行内外表修磨和矫直。

[0068]

3)六角形成型冷轧及正、回火热处理

[0069]

六角形成型时,内角半径控制在r=4.5。冷轧送进量2mm/次,轧制速度80次/min。冷轧后脱脂清洗。采用立式真空炉进行正火和回火热处理,正火温度控制在1040℃,真空保温25min。回火温度控制在760℃,真空保温90min。然后进行矫直、检验和修磨。

[0070]

4)成品冷轧

[0071]

最终冷变量为20%。为保证成品管严格的尺寸精度、表面质量及组织均匀性,最终冷轧轧制速度不超过100次/min,冷轧后脱脂清洗。

[0072]

5)最终热处理

[0073]

使用立式真空炉进行最终回火热处理,为满足成品晶粒度8

‑

10级的要求,热处理温度控制在760℃,保温时间90min。

[0074]

6)检验

[0075]

成品管进行尺寸、表面质量、化学成分、力学性能、金相组织、超声探伤等检验。其中超声探伤100%,标准伤为0.15mm

×

0.3mm

×

3.0mm(深

×

宽

×

长)。

[0076]

制备的六角管全长3300

±

0.5mm,内对边距在109

‑

109.5mm范围内,直线度<0.7mm/m,壁厚在(3

±

0.1)mm范围内,扭曲度<40

′

/全长,对边平行度<0.1mm,三组内对边距均匀性<0.2mm,成品管内外表面光洁度ra≤1.6um。晶粒度9级,力学性能满足表1要求,金相组织、非金属夹杂物、超声探伤均满足快堆堆芯组件对六角管的技术要求。

[0077]

实施例2:铁素体/马氏体钢六角管控制变形的制造(二)

[0078]

本实施例制备的铁素体/马氏体钢六角管尺寸为:59mm(外对边距)

×

3mm(壁厚)。制备步骤基本同实施例1,不同之处在于中间冷轧道次为2道次,超声探伤标准伤为0.15mm

×

0.3mm

×

3.0mm(深

×

宽

×

长)。

[0079]

所制备的六角管全长1449mm

±

0.5mm,壁厚在(3

±

0.1mm)范围内,内对边距在53

‑

0.1+0.3

mm范围内,内角半径r=3.0mm,棱线直线度<0.7mm/m,全长直线度≤1.0mm/m,扭曲度≤40

′

/全长,成品管内外表面光洁度ra≤1.6um。晶粒度9级,力学性能满足表1要求,金相组织、非金属夹杂物均满足快堆堆芯组件对六角管的技术要求。

[0080]

显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若对本发明的这些修改和变型属于本发明权利要求及其同等技术的范

围之内,则本发明也意图包含这些改动和变型在内。上述实施例或实施方式只是对本发明的举例说明,本发明也可以以其它的特定方式或其它的特定形式实施,而不偏离本发明的要旨或本质特征。因此,描述的实施方式从任何方面来看均应视为说明性而非限定性的。本发明的范围应由附加的权利要求说明,任何与权利要求的意图和范围等效的变化也应包含在本发明的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1