3D打印微孔金属曝气头的制造方法与流程

3d打印微孔金属曝气头的制造方法

技术领域

1.本发明属于金属增材制造技术领域,更具体地说,是涉及一种3d打印微孔金属曝气头的制造方法。

背景技术:

2.微孔金属既可作为许多场合的功能材料,也可作为一些场合的结构材料,而一般情况下它兼有功能和结构双重作用,是一种性能优异的多用工程材料。微孔曝气头可用于:1)化工原料生产过程中的除杂质过滤,物料的脱碳过滤和精滤。2)水处理中的超滤、ro、edi系统的保安过滤。3)食品饮料行业的成品澄清过滤。4)石油化工行业贵金属催化剂的过滤回收。5)化学工业中液体原料、产品、医药中间体的精密过滤。6)油田回注水过滤等领域反渗透的保安过滤。7)气体净化方面的蒸汽、压缩空气除油净化。8)气动元件、润滑油、燃油和液压气压系统的介质净化和流量限制。9)化工染料行业的高温脱碳。10)化学反应中将反应气体微纳化等。

3.目前,已有很多制备微孔金属的工艺方法,按照工艺技术的特点,可将多孔金属材料的制备方法分为四大类,即金属粉末冶金法、纤维冶金法、铸造法和金属沉积法等。目前利用传统的粉末烧结技术制备多孔金属零件时,由于其需较长的保温时间及后处理过程,因此制备周期较长、制造精度差,也难以制造较复杂的结构。

技术实现要素:

4.本发明的目的在于提供一种3d打印微孔金属曝气头的制造方法,将3d打印技术应用到微孔金属曝气头制造上,能够解决传统制造方法制造周期长、制造精度差且难以成型复杂结构的问题。

5.为实现上述目的,本发明采用的技术方案是:提供一种3d打印微孔金属曝气头的制造方法,所述方法包括:

6.建立微孔金属曝气头三维模型;

7.对所述微孔金属曝气头三维模型进行切片分层,并根据各层的二维数据确定扫描方向和扫描间距,建立各层的轮廓信息;

8.根据所述各层对应的轮廓信息进行3d打印;

9.打印完成后,先用气枪清理所述微孔金属曝气头的微孔中的残余粉末,然后再进行线切割,气枪压力为0.1

‑

1mpa。

10.作为本申请另一实施例,所述对所述微孔金属曝气头三维模型进行切片分层,并根据各层的二维数据确定扫描路径,建立各层的轮廓信息,包括:

11.各层扫描按同一个方向保持不变,直至全部扫描完成。

12.作为本申请另一实施例,所述对所述微孔金属曝气头三维模型进行切片分层,并根据各层的二维数据确定扫描方向和扫描间距,建立各层的轮廓信息,包括:

13.n个循环单元,n为大于等于2的整数;

14.每个循环单元均包括:p个子单元,p为大于等于2的整数,各个所述子单元按不同的扫描方向进行扫描;

15.所述子单元包括s个切片层,s为大于等于1的整数;单个子单元中,两个及以上数量的所述切片层的扫描方向相同;

16.各层依次循环扫描。

17.作为本申请另一实施例,所述对所述微孔金属曝气头三维模型进行切片分层,并根据各层的二维数据确定扫描方向和扫描间距,建立各层的轮廓信息,包括:

18.所述切片厚度为0.02

‑

0.04mm,扫描间距为0.12

‑

0.90mm,激光功率为50

‑

500w,扫描速度为500mm/s

‑

1600mm/s;

19.其中,所述切片厚度与所述微孔金属曝气头的成型率相关;

20.所述扫描间距与所述微孔金属曝气头的开孔率和孔径相关;

21.所述激光功率和所述扫描速度与所述微孔金属曝气头的致密性和开孔率相关。

22.作为本申请另一实施例,所述建立微孔金属曝气头三维模型中,包括:

23.所述微孔金属曝气头三维模型的形状为片、板、管、棒、罩、帽中的任一种,且所述微孔金属曝气头三维模型为全致密实体结构。

24.作为本申请另一实施例,所述3d打印的设备为slm金属打印设备。

25.作为本申请另一实施例,所述根据所述各层对应的轮廓信息进行3d打印中,包括:

26.先将一层金属粉末铺设到构建托盘上;然后激光按当前层的轮廓信息选择性的熔化所述构建托盘上的金属粉末,加工出当前层的轮廓;然后下降一个层厚的距离,进行下一层的加工;如此循环往复直至制造出微孔金属曝气头。

27.作为本申请另一实施例,所述金属粉末为金属球形粉末。

28.作为本申请另一实施例,所述金属粉末为304不锈钢、316l不锈钢、模具钢、钛合金、纯钛、铝合金中的任一种。

29.本发明提供的3d打印微孔金属曝气头的制造方法的有益效果在于:与现有技术相比,本发明3d打印微孔金属曝气头的制造方法,采用金属3d打印技术,通过控制扫描间距和扫描方向,可以按照客户图纸进行加工一次成型,达到过滤精度高,孔隙均匀,内部组织结构稳定等优点,加工的微孔曝气头具有机械强度高、塑性好的特点。

30.3d打印技术具有生产周期短、一次近净成形等优点,特别适用于制备单个精密多孔金属零件。

附图说明

31.为了更清楚地说明本发明实施例中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

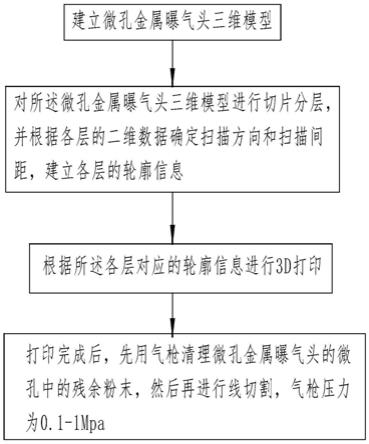

32.图1为本发明实施例提供的3d打印微孔金属曝气头的制造方法的流程示意图。

具体实施方式

33.为了使本发明所要解决的技术问题、技术方案及有益效果更加清楚明白,以下结

合附图及实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

34.参见图1,本发明提供的3d打印微孔金属曝气头的制造方法,包括:

35.步骤一,建立微孔金属曝气头三维模型;

36.步骤二,对所述微孔金属曝气头三维模型进行切片分层,并根据各层的二维数据确定扫描方向和扫描间距,建立各层的轮廓信息;

37.步骤三,根据所述各层对应的轮廓信息进行3d打印;

38.打印完成后,先用气枪清理所述微孔金属曝气头的微孔中的残余粉末,然后再进行线切割,气枪压力为0.1

‑

1mpa。先用气枪清理残留粉末是为了避免进行线切割时,冷却水进入孔道,将残留在孔道内的粉末粘结,影响产品质量。

39.本发明提供的3d打印微孔金属曝气头的制造方法,与现有技术相比,采用金属3d打印技术,通过控制扫描间距和扫描方向,实现微孔金属曝气头的制造,可按照客户图纸进行加工一次成型,达到过滤精度高,孔隙均匀,内部组织结构稳定等优点,加工出来的微孔曝气头具有机械强度高、塑性好的特点。3d打印技术具有生产周期短、一次近净成形等优点,特别适用于制备单个精密多孔金属零件。

40.其中,增材制造又称3d打印,能够成型复杂形状零件、成型精度高,节约材料,能够进行个性化定制服务,简化生产流程,且生产过程中节能环保,已广泛应用于航空航天、生物医药和模具等行业。

41.本实施例中,切片厚度为0.02

‑

0.04mm。

42.作为本发明提供的一种具体实施方式,步骤二中,扫描方向包括:

43.n个循环单元,n为大于等于2的整数;每个循环单元均包括:p个子单元,p为大于等于2的整数,各个所述子单元按不同的扫描方向进行扫描;所述子单元包括s个切片层,s为大于等于1的整数;单个子单元中,两个及以上数量的所述切片层的扫描方向相同;这里的子单元,可以仅为一个切片层,也可以为两个、三个、四个等多个切片层;n个循环单元依次循环扫描。

44.例如,第一层扫描方向为7

‑

13

°

,第二层扫描方向348

‑

354

°

,第三层扫描方向为16

‑

22

°

,第四层扫描方向为341

‑

347

°

,第五层扫描方向为28

‑

34

°

,第六层扫描方向为323

‑

329

°

,第七层扫描方向为40

‑

46

°

,第八层扫描方向为312

‑

318

°

等,从第九层开始重复第一层扫描方向,第十层开始重复第二层扫描方向,依此类推。

45.其中,扫描方向是影响产品开孔率、致密度和力学性能的主要参数,扫描方向单一时,形成的孔径越规则,但力学性能较差;选择多个扫描方向,可提高产品力学性能,降低产品开孔率。

46.本发明提供的3d打印微孔金属曝气头的制造方法具体实施例如下:

47.实施例1

48.步骤一,利用三维作图软件设计管状微孔金属曝气头三维模型,外径11mm,内径8mm,高15mm,底厚3mm。

49.步骤二,利用切片软件将微孔金属曝气头三维模型按照一定的厚度切片分层,然后将每一层的二维平面数据转化为包括扫描方向和扫描间距的轮廓信息,设置切片厚度为0.03mm,扫描间距为0.15mm,激光功率为250w,扫描速度为800mm/s,扫描方向四层一个循

环,角度分别为10

‑

352

‑

31

‑

326

°

。

50.切片厚度即每层铺粉厚度,随着切片厚度越大,产品致密度逐渐降低;切片厚度高到一定程度时,产品几乎不能成型。因此,切片的厚度控制影响微孔金属曝气头的成型率,厚度太大或太小都不能打印出合格的产品。

51.扫描间距是影响微孔金属曝气头开孔率和孔径大小的主要参数,通过控制扫描间距,调整相邻两道激光扫描后形成的金属线之间粉末的粘连程度,扫描间距越大,相邻两道金属线间距越大,未被融化或烧结的粉末越多,孔径越大。同理,扫描间距越小,相邻的两道金属线间距越小,被融化或烧结的粉末越多,孔径越小。

52.激光功率和扫描速度也对金属曝气头的金属骨架的致密度和金属曝气头的开孔率有较大影响:一定范围内,激光功率越高,粉末越易融化,金属骨架的致密度越高;扫描速度越低,粉末熔化程度越完全,金属骨架的致密度越高,因此需调控最佳激光功率和扫描速度。

53.步骤三,采用slm金属打印设备进行3d打印:先将一层316l不锈钢粉末铺设到构建托盘上,然后激光按当前层的轮廓信息选择性地熔化托盘上的粉末,加工出当前层的轮廓,然后下降一个层厚的距离,进行下一层的加工如此循环往复直至制造出多孔金属曝气头。熔化时,根据扫描的轮廓信息,例如,扫描间距、扫描速度等扫描参数,选择性地熔化托盘上的粉末,形成要求的微孔结构,也即微孔的孔径大小、开孔率等。

54.步骤四,打印完成后,先用气枪清理所述微孔金属曝气头的微孔中的残余粉末,然后再进行线切割,气枪压力为0.1

‑

1mpa。

55.实施例2

56.步骤一,利用三维作图软件设计管状微孔金属曝气头三维模型,外径11mm,内径8mm,高15mm,底厚3mm。

57.步骤二,利用切片软件将金属曝气头三维模型按照一定的厚度切片分层,然后将每一层的二维平面数据转化为包括扫描方向和扫描间距的轮廓信息,设置切片厚度为0.03mm,扫描间距为0.2mm,激光功率为180w,扫描速度为800mm/s,扫描方向6层一循环,角度分别为19

‑

344

‑

31

‑

326

‑

43

‑

315

°

。

58.步骤三,采用slm金属打印设备进行3d打印:先将一层tc4钛合金粉末铺设到构建托盘上,然后激光按当前层的轮廓信息选择性地熔化托盘上的粉末,加工出当前层的轮廓,然后下降一个层厚的距离,进行下一层的加工如此循环往复直至制造出多孔金属曝气头;

59.步骤四,打印完成后,先用气枪清理所述微孔金属曝气头的微孔中的残余粉末,然后再进行线切割,气枪压力为0.1

‑

1mpa。。

60.实施例3

61.步骤一,利用三维作图软件设计片状微孔金属曝气头三维模型,长30mm,宽30mm,厚1mm。

62.步骤二,利用切片软件将微孔金属曝气头三维模型按照一定的厚度切片分层,然后将每一层的二维平面数据转化为包括扫描方向和扫描间距的轮廓信息,设置切片厚度为0.04mm,扫描间距为0.5mm,激光功率为300w,扫描速度为1000mm/s,每层扫描方向可以保持不变,角度为13

°

,直至全部扫描完成。

63.步骤三,采用slm金属打印设备进行3d打印:先将一层304不锈钢粉末铺设到构建

托盘上,然后激光按当前层的轮廓信息选择性地熔化托盘上的粉末,加工出当前层的轮廓,然后下降一个层厚的距离,进行下一层的加工如此循环往复直至制造出多孔金属曝气头;

64.步骤四,打印完成后,先用气枪清理所述微孔金属曝气头的微孔中的残余粉末,然后再进行线切割,气枪压力为0.1

‑

1mpa。。

65.实施例4

66.步骤一,利用三维作图软件设计片状微孔金属曝气头三维模型,长30mm,宽30mm,厚1mm。

67.步骤二,利用切片软件将金属曝气头三维模型按照一定的厚度切片分层,然后将每一层的二维平面数据转化为包括扫描方向和扫描间距的轮廓信息,设置切片厚度为0.02mm,扫描间距为0.7mm,激光功率为400w,扫描速度为1200mm/s,扫描方向8层一循环,角度分别为10

‑

352

‑

19

‑

344

‑

31

‑

326

‑

43

‑

315

°

。

68.步骤三,采用slm金属打印设备进行3d打印:先将一层铝合金粉末铺设到构建托盘上,然后激光按当前层的轮廓信息选择性地熔化托盘上的粉末,加工出当前层的轮廓,然后下降一个层厚的距离,进行下一层的加工如此循环往复直至制造出多孔金属曝气头;

69.步骤四,打印完成后,先用气枪清理所述微孔金属曝气头的微孔中的残余粉末,然后再进行线切割,气枪压力为0.1

‑

1mpa。。

70.实施例5

71.步骤一,利用三维作图软件设计棒状微孔金属曝气头三维模型,长30mm,直径10mm。

72.步骤二,利用切片软件将金属曝气头三维模型按照一定的厚度切片分层,然后将每一层的二维平面数据转化为包括扫描方向和扫描间距的轮廓信息,设置切片厚度为0.03mm,扫描间距为0.9mm,激光功率为100w,扫描速度为500mm/s,扫描方向2层一循环,角度分别为10

‑

352

°

。

73.步骤三,采用slm金属打印设备进行3d打印:先将一层模具钢粉末铺设到构建托盘上,然后激光按当前层的轮廓信息选择性地熔化托盘上的粉末,加工出当前层的轮廓,然后下降一个层厚的距离,进行下一层的加工如此循环往复直至制造出多孔金属曝气头;

74.步骤四,打印完成后,先用气枪清理所述微孔金属曝气头的微孔中的残余粉末,然后再进行线切割,气枪压力为0.1

‑

1mpa。

75.其中,本实施例中的扫描参数为:扫描间距为0.12

‑

0.90mm,激光功率为50

‑

500w,扫描速度为500mm/s

‑

1600mm/s。

76.步骤一中,微孔金属曝气头三维模型的形状为片、板、管、棒、罩、帽中的任一种,且所述微孔金属曝气头三维模型为全致密实体结构。

77.步骤一中所称的三维作图软件,可以为solidworks、ug、catia、pro等常用的三维制图软件。

78.步骤三中,3d打印的设备为slm金属打印设备。具体地,slm:selective laser melting(选择性激光熔化),是金属材料增材制造中的一种主要技术途径。该技术选用激光作为能量源,按照三维cad切片模型中规划好的路径在金属粉末床层进行逐层扫描,扫描过的金属粉末通过熔化、凝固从而达到冶金结合的效果,最终获得模型所设计的金属零件。

79.步骤三中,所述金属粉末为金属球形粉末,具体地为304不锈钢、316l不锈钢、模具

钢、钛合金、纯钛、铝合金中的任一种。但不局限于本文所列举的材质。

80.微孔金属曝气头性能评价:采用孔隙率检测仪、比表面积测试仪对微孔金属曝气头的孔隙率和比表面积进行检测,检测结果如表1。

81.表1

[0082][0083]

本发明提供的3d打印微孔金属曝气头的加工方法,利用slm增材制造技术,通过控制切片厚度、扫描方向、扫描间距、激光功率、扫描速度,加工的曝气头具有机械强度高,塑性好,可按照客户图纸进行加工一次成型,过滤精度高,孔隙均匀,内部组织结构稳定等优点。

[0084]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1