一种定向/单晶高温合金叶片真空热处理用工装及其制备工艺的制作方法

[0001]

本发明涉及高温合金铸件热处理技术领域,具体涉及一种定向/单晶高温合金叶片真空热处理用工装及其制备工艺。

背景技术:

[0002]

高温合金叶片是航空发动机及燃气轮机关键的热端部件。近年来,随着航空、舰船及工业发电等领域的不断发展,单晶、定向等高温合金叶片已经广泛应用于航空发动机及燃气轮机领域。通常情况下,单晶、定向合金叶片都需要进行高温长时真空热处理。在真空热处理过程中,叶片易产生磕碰、搭接等情况,真空热处理后叶片之间容易发生粘接或在表面形成再结晶。因此,必须采用特殊工装将叶片之间进行互相隔离,以保证叶片之间不接触或不发生磕碰,同时,还必须保证工装具有一定的强度,耐冷热冲击、抗高温蠕变及良好的化学稳定性等。若用金属钼制作工装来放置叶片,容易使叶片和工装产生扩散反应,破坏叶片表面。另外,钼工装使用时间过久可能会导致叶片和炉体发生导通,使加热体短路。所以,急需发明一种可耐高温、耐冷热冲击、高温下不与叶片产生反应及具有绝缘特性的叶片热处理工装。

技术实现要素:

[0003]

本发明的目的在于提供一种定向/单晶高温合金叶片真空热处理用工装及其制备工艺,该工装设计了装载叶片榫头的底座工装,能够满足叶片固定及放置的需要,防止叶片在真空热处理过程中因相互搭接、磕碰而产生粘接或再结晶等,进而保证高温合金叶片热处理质量。

[0004]

为实现上述目的,本发明所采用的技术方案如下:

[0005]

一种定向/单晶高温合金叶片真空热处理用工装,该工装为能够放置若干个定向/单晶高温合金叶片榫头的底座,该底座具有条形凹槽,沿凹槽长度方向排布若干个矩形凸起,各矩形凸起之间用于放置定向/单晶高温合金叶片榫头;各矩形凸起的长度方向与条形凹槽的宽度方向相同。

[0006]

所述条形凹槽的宽度为50-130mm,所述条形凹槽的长度根据叶片装载量进行设计。

[0007]

各矩形凸起之间的间隔为15-40mm,各矩形凸起的高度为20-50mm;各矩形凸起的两端不与所述条形凹槽的内侧面接触。

[0008]

所述定向/单晶高温合金叶片真空热处理用工装的制备工艺,包括如下步骤:

[0009]

(1)根据叶片榫头外轮廓几何尺寸,设计相应尺寸的蜡模,蜡模尺寸应大于榫头外轮廓尺寸,根据叶片装载量,设计底座长度;

[0010]

(2)采用精密铸造工艺制备模壳,模壳为氧化铝材质,涂料制壳完毕后将模壳预装载叶片一端磨掉,形成开口结构;

[0011]

(3)对模壳进行烧结强化,烧结后即制成叶片真空热处理用工装。

[0012]

步骤(1)中,底座蜡模的形状与叶片榫头相似且大于叶片榫头外轮廓5-10mm。

[0013]

步骤(1)中,蜡模采用注射成型方式制备,蜡模注射压力0.3-0.8mpa,注射时间10-60s,保压时间20-60s。

[0014]

步骤(2)中,制壳工序所用涂料选用氧化铝粉与硅溶胶混合物,氧化铝粉粒度为300-400目,氧化铝粉与硅溶胶质量比为(3.0-3.5):1,混合物ph值为8-11,砂料选用al2o3颗粒,砂料粒度为24-80目,干燥时间为8-24h,型壳厚度为5-10mm;模壳制备完毕后进行封浆处理,封浆处理材料为封浆处理材料为氧化铝粉和硅溶胶按照1:(2.5~3)的重量比例均匀混合形成的涂料。

[0015]

步骤(2)中,待模壳彻底干燥后,将模壳预装载叶片一端磨掉后,进行脱蜡;脱蜡采用蒸汽脱蜡,温度150-180℃,压力5-8个大气压,时间5-20s。

[0016]

步骤(3)中,模壳烧结温度850-1050℃,时间3-6小时。

[0017]

本发明设计的高温合金叶片真空热处理工装的优点在于:

[0018]

1、底座蜡模结构可控,边缘与内槽长宽高可调,可以装载多种不同尺寸和结构的叶片

[0019]

2、底座采用精密铸造型壳常用的al2o3材质,耐高温、抗冷热冲击及抗高温蠕变,不和叶片产生化学反应,同时,还具有绝缘特性。。

附图说明

[0020]

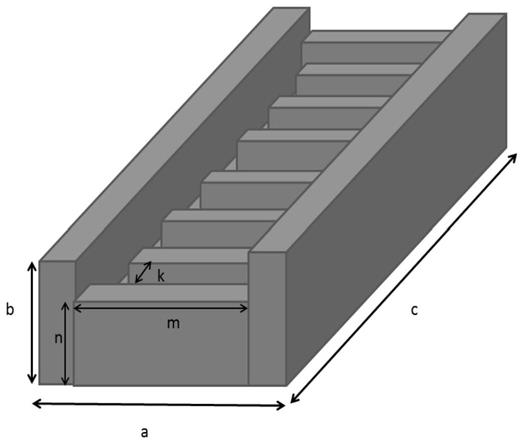

图1为各实施例中蜡模结构设计;a:100-180mm,b:30-60mm,c:250-400mm,m:50-130mm,n:20-50mm,k:15-40mm。

[0021]

图2为实施例1制备的制作的工装底座。

[0022]

图3为实施例2制备的制作的工装底座。

[0023]

图4为实施例3制备的制作的工装底座。

[0024]

图5为装载叶片的工装底座。

具体实施方式

[0025]

本发明提供了一种定向/单晶高温合金叶片真空热处理用工装及其制备工艺,根据叶片榫头外轮廓几何尺寸,设计相应尺寸的蜡模,蜡模尺寸应大于榫头外轮廓尺寸,根据叶片装载量,可采用多联结构,见图1;采用精密铸造工艺制备模壳,模壳为氧化铝材质,涂料制壳完毕后将模壳预装载叶片一端磨掉,形成开口结构,然后进行烧结强化,烧结后即制成叶片真空热处理底座工装。

[0026]

实施例1

[0027]

根据叶片榫头外轮廓尺寸,设计底座蜡模的形状与叶片榫头相似且大于其外轮廓5mm;制作工装蜡模,尺寸为:a=100mm,b=30mm,c=250mm,m=50mm,n=20mm,k=15mm。蜡模采用注射成型方式制备,蜡模注射压力0.8mpa,注射时间30s,保压时间40s,蜡模制备完毕后采用精密铸造工艺制备模壳。制壳工序所用涂料选用氧化铝粉与硅溶胶混合物,粉料粒度为300-400目,粉液质量比为(3.0-3.5):1,ph值为8-11,砂料选用al2o3颗粒,砂料粒度为24-80目,干燥时间为24h,型壳厚度为7mm。模壳制备完毕后进行封浆处理,封浆处理材料

为氧化铝粉和硅溶胶按照1:2.8的重量比例均匀混合形成的涂料。待模壳彻底干燥后,将模壳预装载叶片一端磨掉,准备脱蜡;脱蜡采用蒸汽脱蜡,温度180℃,压力5个大气压,时间20s。模壳烧结温度900℃,时间6小时;模壳烧结后进行清洗,然后可用于叶片热处理过程,制作的工装底座见图2

[0028]

实施例2

[0029]

制作工装蜡模,尺寸为:a=120mm,b=30mm,c=250mm,m=50mm,n=20mm,k=30mm,蜡模采用注射成型方式制备,蜡模注射压力0.8mpa,注射时间40s,保压时间50s,蜡模制备完毕后采用精密铸造工艺制备模壳。制壳工序所用涂料选用氧化铝粉与硅溶胶混合物,粉料粒度为300-400目,粉液质量比为(3.0-3.5):1,ph值为8-11,砂料选用al2o3颗粒,砂料粒度为24-80目,干燥时间为24h,型壳厚度为6mm。模壳制备完毕后进行封浆处理,封浆处理材料为氧化铝粉和硅溶胶按照1:2.8的重量比例均匀混合形成的涂料。待模壳彻底干燥后,将模壳预装载叶片一端磨掉,准备脱蜡;脱蜡采用蒸汽脱蜡,温度180℃,压力5个大气压,时间20s。模壳烧结温度850℃,时间8小时;模壳烧结后进行清洗,然后可用于叶片热处理过程,制作的工装底座见图3

[0030]

实施例3

[0031]

制作工装蜡模,尺寸为:a=200mm,b=30mm,c=250mm,m=50mm,n=30mm,k=30mm,蜡模采用注射成型方式制备,蜡模注射压力0.8mpa,注射时间50s,保压时间60s,蜡模制备完毕后采用精密铸造工艺制备模壳。制壳工序所用涂料选用氧化铝粉与硅溶胶混合物,粉料粒度为300-400目,粉液质量比为(3.0-3.5):1,ph值为8-11,砂料选用al2o3颗粒,砂料粒度为24-80目,干燥时间为24h,型壳厚度为9mm。模壳制备完毕后进行封浆处理,封浆处理材料为氧化铝粉和硅溶胶按照1:2.8的重量比例均匀混合形成的涂料。待模壳彻底干燥后,将模壳预装载叶片一端磨掉,准备脱蜡;脱蜡采用蒸汽脱蜡,温度180℃,压力5个大气压,时间20s。模壳烧结温度1000℃,时间6小时;模壳烧结后进行清洗,然后可用于叶片热处理过程,制作的工装底座见图4,工装实际装载叶片如图5。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1