转炉烟气处理方法及系统与流程

[0001]

本发明属于转炉生产技术领域,具体涉及一种转炉烟气处理方法及转炉烟气处理系统。

背景技术:

[0002]

转炉在吹氧冶炼过程中,会产生含有大量含一氧化碳、含铁粉尘的高温烟气。目前转炉烟气净化回收工艺主要有湿法、干法和半干法三种,三种工艺都是以回收转炉煤气为主,对烟气显热的回收并不彻底,仅采用汽化冷却的方式回收烟气显热,然后通过喷水进行冷却和粗除尘,造成烟气800~1000℃显热的浪费,同时也消耗大量的水。

[0003]

由于含锌量相对较高的进口矿石和废钢的大量使用,直接导致钢铁生产的烧结、炼铁、炼钢等工序产生的粉尘和污泥中锌元素含量的升高,这些高锌的粉尘又被作为原料返回烧结,并再次进入高炉,因此使锌在钢铁厂粉尘中产生循环富集,而这样的锌元素循环富集将导致高炉出现结瘤、风口烧毁、煤气管道堵塞等故障,直接影响高炉正常生产;此外,尘泥露天堆放或外卖处理过程中,易造成资源浪费和二次污染;因此含锌尘泥的处理已成为冶金界的热点之一。钢铁企业普遍流行的含锌尘泥处理方法是火法工艺。火法处理工艺的基本原理都是利用锌沸点较低、高温易挥发的性质,通过还原使粉尘中的锌挥发再富集回收。火法工艺中需要大量热量来维持高温还原环境及为还原反应提供动力,通常采用气体或固体燃料作为供热热源,因此能耗较高。

技术实现要素:

[0004]

本发明涉及一种转炉烟气处理方法及转炉烟气处理系统,至少可解决现有技术的部分缺陷。

[0005]

本发明涉及一种转炉烟气处理方法,包括:

[0006]

转炉吹氧冶炼期间,高温转炉烟气经汽化冷却烟道换热后,进入蓄热式单元以加热该蓄热式单元中的蓄热体,该蓄热式单元排出的烟气进行后续处理;

[0007]

在转炉非吹氧冶炼期间,从转炉烟罩吸入空气,该部分空气经汽化冷却烟道进入蓄热式单元,被该蓄热式单元中的蓄热体加热后排出进行后续利用。

[0008]

作为实施方式之一,所述蓄热式单元为蓄热式沉降室,所述高温转炉烟气在加热蓄热体的同时,烟气中的大颗粒粉尘得以沉降。

[0009]

作为实施方式之一,所述后续处理包括:所述高温转炉烟气用于参与含锌尘泥直接还原生产,

[0010]

其中,所述高温转炉烟气作为气体还原剂通入还原炉中,或者,所述高温转炉烟气作为含锌尘泥炉料直接还原反应的热源,或者,所述高温转炉烟气作为燃气通入所述还原炉的燃烧器中。

[0011]

作为实施方式之一,所述后续利用包括:经加热后的高温空气作为助燃空气通入所述还原炉的燃烧器中。

[0012]

作为实施方式之一,所述还原炉为隔焰加热竖炉,包括加热室和反应室,含锌尘泥炉料加入至所述反应室内,加热室内的热量通过隔墙传递给反应室内的炉料。

[0013]

作为实施方式之一,所述高温转炉烟气通入所述加热室中作为热源,随后排出所述加热室并且经余热回收和除尘处理后送入煤气柜。

[0014]

作为实施方式之一,所述反应室产生的含锌烟气经余热回收和除尘处理后送入煤气柜。

[0015]

本发明还涉及一种转炉烟气处理系统,包括转炉烟罩和汽化冷却烟道,还包括蓄热式沉降室,所述汽化冷却烟道的出口端与所述蓄热式沉降室连接,所述蓄热式沉降室内设有蓄热体,所述蓄热式沉降室的气体出口连接有烟气后处理管道和热空气利用管道。

[0016]

作为实施方式之一,该转炉烟气处理系统还包括还原炉,所述烟气后处理管道及所述热空气利用管道均与所述还原炉连接。

[0017]

作为实施方式之一,所述还原炉为隔焰加热竖炉,包括加热室和反应室,加热室内的热量通过隔墙传递给反应室内的炉料;

[0018]

所述烟气后处理管道连接至所述反应室的下部;或者,在所述加热室上设置烟气入口并与所述烟气后处理管道连接;或者,所述烟气后处理管道与所述加热室上的燃烧器连接。

[0019]

本发明至少具有如下有益效果:

[0020]

本发明利用高温转炉烟气加热蓄热体,再利用蓄热体加热转炉非吹氧冶炼期间经由转炉烟罩吸入的空气,实现对转炉烟气余热的干法利用;而且利用蓄热体的特点,实现在转炉非吹氧冶炼期间对转炉烟气余热的利用,保证了转炉烟气余热利用的可持续性,便于转炉烟气后续余热利用和热空气的后续利用。利用已有设备转炉烟罩吸入空气,无需另设鼓风机和空气管道等设备,有效地节约设备成本和设备布置空间,而且可利用转炉烟罩和汽化冷却烟道的余温对空气进行预热,进一步提高对空气的加热效果。

附图说明

[0021]

为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其它的附图。

[0022]

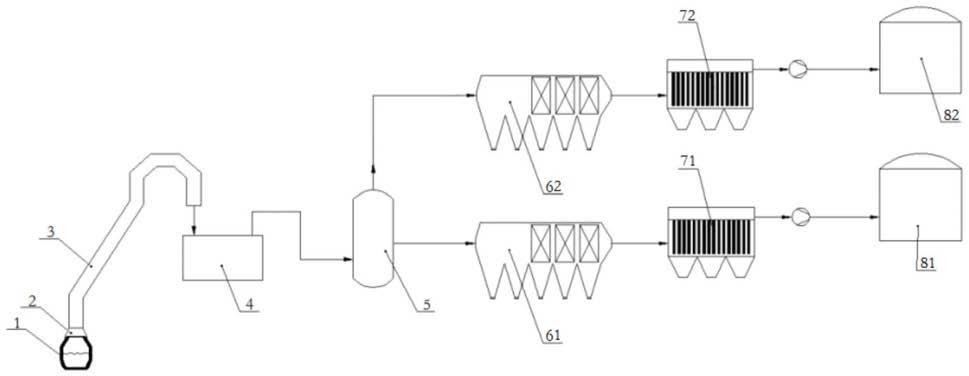

图1为本发明实施例提供的转炉烟气处理系统的结构示意图。

具体实施方式

[0023]

下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0024]

实施例一

[0025]

如图1,本发明实施例提供一种转炉烟气处理方法,包括:

[0026]

转炉吹氧冶炼期间,高温转炉烟气经汽化冷却烟道3换热后,进入蓄热式单元以加

热该蓄热式单元中的蓄热体,该蓄热式单元排出的烟气进行后续处理;

[0027]

在转炉非吹氧冶炼期间,从转炉烟罩2吸入空气,该部分空气经汽化冷却烟道3进入蓄热式单元,被该蓄热式单元中的蓄热体加热后排出进行后续利用。

[0028]

在优选的方案中,上述蓄热式单元为蓄热式沉降室4,高温转炉烟气在加热蓄热体的同时,烟气中的大颗粒粉尘得以沉降,起到粗除尘的作用,提高转炉烟气后续利用效果。由于该蓄热式沉降室4内沉降了较多的粉尘,因此优选为将蓄热体布置在该蓄热式沉降室4的顶部和四周侧壁,该蓄热式沉降室4的底部可不布置蓄热体;而由于这些沉降的粉尘温度也较高,在空气进入蓄热式沉降室4内流通时,也可由这些粉尘中获得一定的热量。为保证蓄热式沉降室4的正常稳定运行,需要定期对该蓄热式沉降室4进行灰尘吹扫清理。上述蓄热体可采用蓄热格子砖等。

[0029]

上述转炉非吹氧冶炼期间可以是转炉吹氧间歇期间,也可以是其它非吹氧冶炼时间。

[0030]

一般地,高温转炉烟气通过汽化冷却烟道3后,温度降至800~1000℃,因此蓄热体的蓄热效果较好。

[0031]

本实施例提供的转炉烟气处理方法,利用高温转炉烟气加热蓄热体,再利用蓄热体加热转炉非吹氧冶炼期间经由转炉烟罩2吸入的空气,实现对转炉烟气余热的干法利用;而且利用蓄热体的特点,实现在转炉非吹氧冶炼期间对转炉烟气余热的利用,保证了转炉烟气余热利用的可持续性,便于转炉烟气后续余热利用和热空气的后续利用。利用已有设备转炉烟罩2吸入空气,无需另设鼓风机和空气管道等设备,有效地节约设备成本和设备布置空间,而且可利用转炉烟罩2和汽化冷却烟道3的余温对空气进行预热,进一步提高对空气的加热效果。

[0032]

作为本实施例的优选方案,如图1,转炉烟气的后续处理包括:所述高温转炉烟气用于参与含锌尘泥直接还原生产,其中,所述高温转炉烟气作为气体还原剂通入还原炉5中,或者,所述高温转炉烟气作为含锌尘泥炉料直接还原反应的热源,或者,所述高温转炉烟气作为燃气通入所述还原炉5的燃烧器中。基于上述方案,可实现转炉烟气和含锌尘泥的协同处理,具有显著的节能效果,经济效益和环保效益较好。

[0033]

在其中一个实施例中,在转炉吹氧前期和/或转炉吹氧末期,转炉烟气中的co浓度相对较低、烟气温度也相对较低,优选为将该期间产生的转炉烟气作为气体还原剂通入还原炉5中,高温气体还原剂能显著地加快含锌尘泥生产海绵铁的进程;尤其是还原炉5中的炉料为尘泥球团和固态含碳还原剂(例如焦煤、煤粉等)的情况,烟气中的co可直接作为气体还原剂,烟气中的co2与固态含碳还原剂反应生成co也作为气体还原剂(当然炉料仅为尘泥球团并且球团中配碳也为可行方案)。在转炉吹炼中期,转炉烟气中的co浓度较高、烟气温度也较高,优选为将该期间产生的转炉烟气作为含锌尘泥炉料直接还原反应的热源,该方案尤其适用于还原炉5为隔焰加热竖炉的情况,转炉烟气通入至加热室内,烟气热量通过隔墙传递给反应室,这部分转炉烟气经加热室排出后可进行煤气回收。上述方案中,能实现对转炉吹氧前期、吹氧中期和吹氧末期所产生的转炉烟气的合理利用,回收优质煤气资源,同时保证含锌尘泥的处理效果;由于转炉烟气仅通入反应室/加热室,不会出现因烟气中含尘量大而导致燃烧器堵塞的情况,也即相较于将转炉烟气通入还原炉5的燃烧器中的方案,上述方案在利用转炉烟气参与含锌尘泥直接还原生产之前,无需对转炉烟气进行精除尘。

[0034]

如上所述,上述还原炉5优选为采用隔焰加热竖炉,隔焰加热竖炉为现有设备,其包括加热室和反应室,含锌尘泥炉料加入至所述反应室内,加热室内的热量通过隔墙传递给反应室内的炉料。采用隔焰加热竖炉对含锌尘泥进行处理,反应室中产生的锌蒸汽可随反应室烟气一并排出进行回收,具体地,所述反应室产生的含锌烟气经余热回收和除尘处理后通过引风机送入煤气柜82;其中涉及的余热回收可通过余热锅炉62实现,除尘处理可采用布袋除尘器或滤管除尘器等精除尘器72,在余热回收装置62和除尘装置72下部均设有灰斗以回收高锌尘泥灰。

[0035]

当上述高温转炉烟气通入加热室中作为热源时,其排出加热室后,经余热回收和除尘处理后通过引风机送入煤气柜81;其中涉及的余热回收可通过余热锅炉61实现,除尘处理可采用布袋除尘器或滤管除尘器等精除尘器71。

[0036]

进一步优化上述方法,上述经蓄热体加热的热空气的后续利用包括:经加热后的高温空气作为助燃空气通入所述还原炉5的燃烧器中。相应地,还需向燃烧器中通入煤气,该煤气可以是上述经反应室回收的煤气、或者经上述加热室回收的煤气或者其它来源的煤气;该煤气可以是冷煤气,也可以在热空气利用管道上布置换热器,通过热空气对该煤气进行预热,可提高燃烧器的燃烧效果。基于上述方案,可以保证含锌尘泥直接还原生产的连续性,避免非转炉吹氧冶炼期间不能利用转炉烟气余热的情况,可以进一步节约含锌尘泥直接还原生产所需能耗,实现转炉烟气和含锌尘泥协同处理生产中的能源自给自足,经济性和环保性较佳。

[0037]

实施例二

[0038]

如图1,本发明实施例提供一种转炉烟气处理系统,包括转炉烟罩2、汽化冷却烟道3和蓄热式沉降室4,该转炉烟罩2布置于转炉1上方,汽化冷却烟道3的入口端与转炉烟罩2连接,汽化冷却烟道3的出口端与蓄热式沉降室4连接,所述蓄热式沉降室4内设有蓄热体,所述蓄热式沉降室4的气体出口连接有烟气后处理管道和热空气利用管道。

[0039]

本实施例中,涉及的技术内容及有益效果可参考上述实施例一中的相关内容,此处不作赘述。

[0040]

如上述实施例一所述及的,经蓄热式沉降室4排出的转炉烟气和热空气可用于含锌尘泥直接还原生产,即上述转炉烟气处理系统还包括还原炉5,所述烟气后处理管道及所述热空气利用管道均与所述还原炉5连接。进一步优选地,所述还原炉5为隔焰加热竖炉,包括加热室和反应室,加热室内的热量通过隔墙传递给反应室内的炉料;其中,所述烟气后处理管道连接至所述反应室的下部;或者,在所述加热室上设置烟气入口并与所述烟气后处理管道连接;或者,所述烟气后处理管道与所述加热室上的燃烧器连接。

[0041]

具体的转炉烟气后续处理及热空气后续利用在上述实施例一中已有述及,相应地进行烟气后处理管道和热空气利用管道的布设以及配置相应地处理设备即可,此处不作赘述。

[0042]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1