一种云母件热模压模具表面处理方法与流程

1.本发明涉及模具表面处理领域。更具体地说,本发明涉及一种云母件热模压模具表面处理方法。

背景技术:

2.随着目前国内云母材料加工行业中,有一种云母异型件,作为防火及绝缘制品广泛应用于各行业中,如新能源汽车电池防火盖,各种电热设备。云母异型件的加工过程中需要做热模压成型,它是利用设计好的模具型腔,将多张云母纸堆叠在一起,放入模具型腔,经过高温高压制作而成。云母纸是由云母小碎片通过胶水的粘结作用,将云母小碎片粘结在一起形成的纸张,在热模压完成要开模时,既有云母小碎片粘模具,同时胶水也有胶水粘模具,造成脱模困难或者强行脱模造成产品不良的情况。目前通常采用的是喷脱模剂的方式解决此问题,喷脱模剂虽然有助于顺利脱模,但是也有明显的缺陷:当模具冷却后,脱模剂会凝固成板块,附着在模具上,如果不铲除,再次生产时会影响产品质量,如果铲除固化的脱模剂板块又很费时费力,同时喷脱模剂本身会耗费工时和脱模剂物料。

3.为了解决脱模剂带来的一系列问题,有必要引入一种模具表面处理技术,将模具表面处理以后,不需要喷脱模剂,产品就可以顺利脱模。

技术实现要素:

4.为了实现根据本发明的这些目的和其它优点,提供了一种云母件热模压模具表面处理方法,包括以下步骤:

5.在热模压模具的型腔内表面进行pvd镀膜处理,在所述热模压模具的型腔内表面形成一层镀层,其中所述镀层为氮化物膜层。

6.根据本发明的一优选方案,所述的云母件热模压模具表面处理方法,所述镀层的厚度为2

‑

3μm。

7.根据本发明的一优选方案,所述的云母件热模压模具表面处理方法,所述镀层为crn膜层。

8.根据本发明的一优选方案,所述的云母件热模压模具表面处理方法,所述镀层依次包括crn膜层、tin膜层以及zrn膜层。

9.根据本发明的一优选方案,所述的云母件热模压模具表面处理方法,在所述热模压模具的型腔内表面进行pvd镀膜处理,具体包括以下操作:

10.步骤a、将待镀的所述热模压模具放置于放置台上,所述放置台位于镀膜室内,

11.步骤b、主靶材座内放置crn靶材,两个备用靶材座内分别放置tin靶材以及zrn靶材,所述主靶材座、两个所述备用靶材座均位于所述镀膜室内,且所述主靶材座、两个所述备用靶材座分别被三个可伸缩密封机构圈设在内,以将所述主靶材座、两个所述备用靶材座临时密封,形成主靶材室、备用靶材室,其中两个所述备用靶材室关于所述主靶材室对称设置;

12.步骤c、对所述镀膜室、所述主靶材室以及两个所述备用靶材室均进行抽真空处理;所述主靶材室、两个所述备用靶材室分别对应设置加热装置;

13.步骤d、控制对应于两个所述备用靶材室的两个所述可伸缩密封机构收缩,使得所述备用靶材室与所述镀膜室内部连通;

14.对待镀的所述热模压模具施加偏压,同时开启两个备用靶材室内的tin靶材以及zrn靶材,并利用相应于所述备用靶材室的加热装置分别对其进行加热,进行一次镀膜处理;

15.步骤e、控制对应于两个所述备用靶材室的两个所述可伸缩密封机构伸长,使得所述备用靶材室与所述镀膜室内部隔开;并且控制对应于所述主靶材室的所述可伸缩密封机构收缩,使得所述主靶材室与所述镀膜室内部连通;

16.开启所述主靶材室内的crn靶材,并利用相应于所述主靶材室的加热装置对其进行加热,进行二次镀膜处理;

17.其中在一次镀膜处理和二次镀膜处理过程中,保持所述放置台自转,即保持待镀的所述热模压模具旋转。

18.根据本发明的一优选方案,所述的云母件热模压模具表面处理方法,在所述热模压模具的型腔内表面进行pvd镀膜处理,这一过程在pvd镀膜设备中进行;

19.所述pvd镀膜设备,其包括:

20.壳体,其内部腔体为镀膜室;

21.放置台,其可旋转的安装在所述镀膜室内,且位于所述镀膜室底部,所述放置台用于放置待镀的热模压模具;

22.挡板,其横向设置在所述镀膜室内;所述挡板上具有若干通孔;

23.所述主靶材座、两个所述备用靶材座,分别设置在所述镀膜室顶部,且所述主靶材座、两个所述备用靶材座外部均套设所述可伸缩密封机构,

24.所述主靶材座、两个所述备用靶材座分别对应设置加热装置。

25.根据本发明的一优选方案,所述的云母件热模压模具表面处理方法,所述可伸缩密封机构包括:两个半长方体状壳体,其相对设置,两个半长方体状壳体在驱动机构的驱动下可彼此靠近,拼接形成密封的长方体状结构,且所述半长方体状壳体可在伸缩结构的伸缩带动下实现伸缩。

26.根据本发明的一优选方案,所述的云母件热模压模具表面处理方法,所述主靶材室、所述备用靶材室以及所述镀膜室分别对应设置抽真空设备。

27.本发明至少包括以下有益效果:本发明在云母件热模压模具内表面进行pvd膜层处理,在其表面形成镀层,它的镀层硬度达到hv1800,耐热温度达700℃(云母件热模压温度在300℃以内),摩擦系数0.2,使得云母件热模压模具表面非常光滑细腻,镀层厚度2~3um,对云母件模具尺寸几乎无影响,云母件模具做完氮化物膜crn后,表面的亲和力极低,即使是和粘性材料压紧接触,在开模后仍可以与模具自然分离开来。

28.通过以上pvd镀氮化物膜crn技术应用于云母件热模压工艺,模具预热完成以后可以不需喷脱模剂,直接上料,经过同样的时间、温度、压力,模压完成后开模,云母异型件不会和模具粘结,可以顺利下料了。

29.本发明的其它优点、目标和特征将部分通过下面的说明体现,部分还将通过对本

发明的研究和实践而为本领域的技术人员所理解。

附图说明

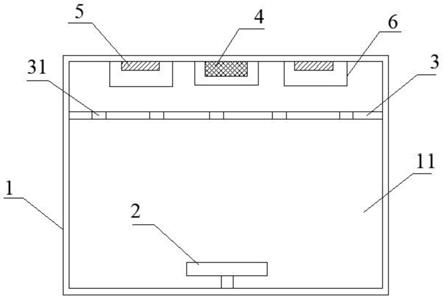

30.图1为本发明中一实施例中pvd镀膜设备的结构示意图。

31.图2为本发明中上述实施例中pvd镀膜设备的可伸缩密封机构的结构示意图。

具体实施方式

32.下面结合附图对本发明做进一步的详细说明,以令本领域技术人员参照说明书文字能够据以实施。

33.以下描述用于揭露本发明以使本领域技术人员能够实现本发明。以下描述中的优选实施例只作为举例,本领域技术人员可以想到其他显而易见的变形。在以下描述中界定的本发明的基本原理可以应用于其他实施方案、变形方案、改进方案、等同方案以及没有背离本发明的精神和范围的其他技术方案。

34.本领域技术人员应理解的是,在本发明的揭露中,术语“纵向”、“横向”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”等指示的方位或位置关系是基于附图所示的方位或位置关系,其仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此上述术语不能理解为对本发明的限制。

35.如图1所示,本发明的一种云母件热模压模具表面处理方法,包括以下步骤:

36.在热模压模具的型腔内表面进行pvd镀膜处理,在所述热模压模具的型腔内表面形成一层镀层,其中所述镀层为氮化物膜层。

37.经过上述实施方案的步骤处理过的模具在预热完成以后可以不需喷脱模剂,直接上料,经过同样的时间、温度、压力,模压完成后开模,云母异型件不会和模具粘结,可以顺利下料了,即节省了脱模剂的使用成本,节省人工喷脱模剂的工时费用,节省除掉模具表面杂质的工时,而且还大大提高了生产效率,不需要像传统操作一样,先喷脱模剂,再将冷固后的脱模剂挂掉等一系列操作。

38.pvd膜层分为很多种类,各种膜层的特点不一样。上述实施例中,上述镀层选用抗粘结性能最好的氮化物镀层,其可以是几种氮化物镀层复合,也可以是单层的氮化物镀层,比如crn膜层。当所述镀层为单层的crn膜层时,它的镀层硬度达到hv1800,耐热温度达700℃(云母件热模压温度在300℃以内),其耐热温度完全符合要求,而且镀层的摩擦系数0.2,使得模具表面非常光滑细腻。crn镀层与模具表面的结合有三种形式的共同作用,1.化学键,2.离子间的相互作用力,3.镶嵌。其中化学键是最主要的结合方式,其结合最为紧密。

39.镀层厚度2~3um,相较于模具的深度来说(也就是待成型的云母件的厚度),所述镀层的厚度可以忽略不计,不会对待成型的云母件的厚度造成影响。而且该厚度下,

40.pvd镀膜处理,是在真空条件下,采用低电压、大电流的电弧放电技术,利用气体放电使靶材蒸发并使被蒸发物质电离,在电场的作用下,使被蒸发物质或其反应物质沉积在模具表面。

41.本发明的另一实施例提供了镀层为几种氮化物镀层复合的情况,上述镀层依次包括crn膜层、tin膜层以及zrn膜层,三者合作,充分利用三者各自的优点形成以复合型的镀

层,其中,抗粘结性能最好的crn位于所述镀层的表面,其直接模板相接触,更方便脱模,而采用结合度更好的tin以及zrn打底,相较于使用单层的crn,其与模板底部的结合性更好,而且更加稳固,而且tin与zrn、crn二者的晶格匹配程度高,三者可以实现更好的融合,提高其稳固性,不会出现脱层现象。

42.根据本发明的一优选方案,所述的云母件热模压模具表面处理方法,在所述热模压模具的型腔内表面进行pvd镀膜处理,这一过程在pvd镀膜设备中进行;

43.如图1

‑

2所示,所述pvd镀膜设备,其包括:

44.壳体1,其内部腔体为镀膜室11;

45.放置台2,其可旋转的安装在所述镀膜室11内,且位于所述镀膜室11底部,所述放置台2用于放置待镀的热模压模具;

46.挡板3,其横向设置在所述镀膜室11内;所述挡板3上具有若干通孔31;

47.所述主靶材座4、两个所述备用靶材座5,分别设置在所述镀膜室11顶部,且所述主靶材座4、两个所述备用靶材座5外部均套设所述可伸缩密封机构6,

48.所述主靶材座4、两个所述备用靶材座5分别对应设置加热装置。

49.根据本发明的一优选方案,所述的云母件热模压模具表面处理方法,所述可伸缩密封机构6包括:两个半长方体状壳体61,其相对设置,两个半长方体状壳体61在驱动机构的驱动下可彼此靠近,拼接形成密封的长方体状结构,且所述半长方体状壳体61可在伸缩结构的伸缩带动下实现伸缩。

50.根据本发明的一优选方案,所述的云母件热模压模具表面处理方法,所述主靶材室、所述备用靶材室以及所述镀膜室分别对应设置抽真空设备。

51.上述镀层依次包括crn膜层、tin膜层以及zrn膜层具体镀层施工包括以下操作:

52.步骤a、将待镀的所述热模压模具放置于放置台2上,所述放置台2位于镀膜室11内,步骤b、主靶材座4内放置crn靶材,两个备用靶材座5内分别放置tin靶材以及zrn靶材,所述主靶材座4、两个所述备用靶材座5均位于所述镀膜室1内,且所述主靶材座4、两个所述备用靶材座5分别被三个可伸缩密封机构圈6设在内,以将所述主靶材座4、两个所述备用靶材座5临时密封,形成主靶材室、备用靶材室,其中两个所述备用靶材室关于所述主靶材室对称设置;步骤c、对所述镀膜室1、所述主靶材室以及两个所述备用靶材室均进行抽真空处理;所述主靶材室、两个所述备用靶材室分别对应设置加热装置;步骤d、控制对应于两个所述备用靶材室的两个所述可伸缩密封机构收缩,使得所述备用靶材室与所述镀膜室内部连通;对待镀的所述热模压模具施加偏压,同时开启两个备用靶材室内的tin靶材以及zrn靶材,并利用相应于所述备用靶材室的加热装置分别对其进行加热,进行一次镀膜处理;步骤e、控制对应于两个所述备用靶材室的两个所述可伸缩密封机构伸长,使得所述备用靶材室与所述镀膜室内部隔开;并且控制对应于所述主靶材室的所述可伸缩密封机构收缩,使得所述主靶材室与所述镀膜室内部连通;开启所述主靶材室内的crn靶材,并利用相应于所述主靶材室的加热装置对其进行加热,进行二次镀膜处理;其中在一次镀膜处理和二次镀膜处理过程中,保持所述放置台自转,即保持待镀的所述热模压模具旋转。

53.上述实施例方案中,首先利用tin靶材以及zrn靶材进行一次镀膜处理,并且在一次镀膜处理过程中,利用所述可伸缩密封机构对主靶材

‑

crn靶材进行密封处理,避免其对一次镀膜处理造成影响,同理在利用主靶材

‑

crn靶材进行二次镀膜处理时,利用所述可伸

缩密封机构对利用所述可伸缩密封机构对主靶材

‑

crn靶材进行密封处理进行密封处理,避免二者对二次镀膜处理产生不必要的干扰。

54.需要进一步说明的是,换靶材的常规操作都是直接将整个设备打开,这样势必会造成镀膜室的真空环境被破坏,本实施方案中,直接待所有的靶材全部放置在设备内,所述主靶材座、两个所述备用靶材座分别被三个可伸缩密封机构圈设在内,以将所述主靶材座、两个所述备用靶材座临时密封,形成主靶材室、备用靶材室。

55.并且在使用前,提前将主靶材室和镀膜室进行抽真空处理,这样可以在真空环境内对tin靶材以及zrn靶材进行一次镀膜处理,待一次镀膜处理结束后,再控制对应于所述主靶材室的所述可伸缩密封机构收缩,使得所述主靶材室与所述镀膜室内部连通,也就是将主靶材

‑

crn靶材释放出来,再对其进行二次镀膜处理,而由于前期主靶材室是真空处理,因此即使将其与所述镀膜室连通,也不影响镀膜室的真空度,也就不会影响镀膜操作的进行。

56.尽管本发明的实施方案已公开如上,但其并不仅仅限于说明书和实施方式中所列运用,它完全可以被适用于各种适合本发明的领域,对于熟悉本领域的人员而言,可容易地实现另外的修改,因此在不背离权利要求及等同范围所限定的一般概念下,本发明并不限于特定的细节和这里示出与描述的图例。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1