一种基于多组分气体介质和废弃生物质耦合供热的无固体化石燃料的烧结方法

1.本发明涉及一种烧结方法,特别涉及一种多组分气体介质和废弃生物质耦合供热的无固体化石燃料的烧结方法,具体涉及一种在料层中不配加焦粉,依靠高浓度的含氢燃气、生物质燃料及高温为料层提供热量的烧结方法,属于钢铁冶金领域的烧结行业。

背景技术:

2.烧结是我国钢铁工业的第一步高温工序,其能耗高、污染物排放量大,是钢铁工业大气污染负荷最大的环节,也是污染物治理的重点。常规的烧结过程主要以焦炭、无烟煤等固体化石燃料作为热量来源进行高温物理化学反应,但固体化石燃料的燃烧过程是co2、so2、no的主要来源。因此,有效减少烧结过程固体化石燃料的消耗量是减排大气污染物的重要途径。

3.相较于焦粉等固体化石燃料,生物质燃料具有低氮、低硫、可再生的优势,并被认为在其形成使用过程中不会增加大气二氧化碳温室气体的含量,若将其替代固体化石燃料将可有效解决co2、so2、no等污染物排放的问题。由于生物质燃料与化学燃料特性差异大,前者燃烧反应活性高,在烧结料层燃烧时容易生成co,会增加烟气中co的浓度,在带来污染的同时造成能源的浪费,并且生物质燃料的高反应活性会破坏传热前沿速度与燃烧前沿速度的匹配性,使得料层热量分布均匀性进一步变差。这也是限制其难以高比例替代固体化石燃料的重要因素。

4.烧结料面燃气喷吹技术是jfe钢铁公司最早为降低co2排放而开发的烧结新技术,是指在烧结点火结束后向料层中上部喷吹补入天然气等气体燃料,可降低固体化石燃料的用量进而从源头上降低大气污染物的排放。气体燃料燃烧可拓宽烧结高温区间并可定向地补充上部烧结矿层热量的不足,有助于生产优质、均质的烧结矿。燃气喷吹技术在我国韶钢等企业已有了成功的生产实践,取得了较大的经济、环境效益,但受烧结过熔等条件限制气体燃料的使用比例低,目前仅作为固体化石燃料的补充,可替代焦粉用量较低。烧结料面喷洒水蒸汽被认为是可以提高固体燃料燃烧效率的一种方法,可以减少烟气中的co排放量。但当前的技术并没有解决大幅减少甚至完全不采用固体化石燃料的难题。生物质燃料虽然清洁可再生,但其高燃烧反应活性一方面使得燃烧过程co产生量高于常规化石燃料,一方面在替代化石燃料比例60%以上时,会破坏燃烧前沿和传热前沿速度的匹配性,缩短矿物熔化所需高温区的保持时间和最高温度,且在完全替代时带来的不利影响会进一步加剧。鉴于此,本发明拟通过开发一种气体介质、废弃生物质耦合供热实现无固体化石燃料烧结的方法,从优化燃料结构的角度达到最大化减排co2、so2、no的目的,对于推动钢铁工业超低排放的改造进程具有积极推动作用。

技术实现要素:

5.针对现有技术中生物质原料替代化石原料进行铁矿烧结过程存在的不足,本发明

的目的是在于提供一种让生物质炭化燃料完全取代料层中焦粉并大幅度提高气体燃料喷吹浓度的烧结方法,该烧结方法在燃料选择上只使用洁净的含氢燃气与生物质燃料,依据抽风烧结时料层固有的热量分布差异,分区域进行复合燃气喷吹,实现均热均质烧结,不但可以大幅度降低cox、sox、nox排放量,实现烧结工业的清洁生产,而且可以大幅提高烧结矿产、质量指标,应用前景广阔。

6.为了实现上述技术目的,本发明提供了一种基于多组分气体介质和废弃生物质耦合供热的无固体化石燃料的烧结方法,该方法将包含铁矿石、生物质燃料、熔剂及返矿在内的原料进行混合和制粒,所得粒料经过布料后,进入烧结机内进行点火和烧结;所述烧结机内的烧结料面从点火结束至烧结终点之间的区域依次等分为区域ⅰ、区域ii和区域ⅲ三个独立密封区域,向三个密封区域均导入多组分气体介质;所述多组分气体介质包含含氢燃气、水蒸汽和含氧气体,且向区域ⅰ、区域ii和区域ⅲ喷入的多组分气体介质中含氢燃气浓度递减、水蒸汽含量递增以及含氧气体温度递增。

7.本发明技术方案将烧结料面从点火结束至烧结终点之间的区域依次等分为三个区域,区域ⅰ喷加较高浓度的含氢燃气,可以利用其燃烧释放的热量迅速弥补中上部料层热量的不足,区域ii和区域ⅲ依据热量供应的需求喷加较低浓度含氢燃气或不喷加含氢燃气,并通过利用热废气中的潜热,从而实现整个料层热量的均衡分布,有利于生产出优质烧结矿。

8.本发明技术方案采用的多组分气体中可燃组分在燃烧带上部的高温区域燃烧后与喷加的水蒸汽、o2、n2组成由co2、h2o(g)、o2、n2构成的复合气体,其比热容较单纯空气介质大,有利于提高烧结料层传热前沿速度,提高其与生物质燃料燃烧速度间的匹配性。

9.作为一个优选的方案,所述生物质燃料的热值为25~30mj/kg、挥发分含量为2~4%、孔隙率为20~30%、比表面积为17~26m2/g,大于5mm的颗粒所占质量百分比含量不超过15%、小于3mm的颗粒质量百分比含量不超过20%。优选的化石燃料有助于缩小生物质燃料燃烧速度与常规化石燃料间的差异性,从而使得燃烧前沿速度与传热前沿速度有较好的匹配性。

10.作为一个优选的方案,所述生物质燃料包括林业加工废弃物热解炭、经过致密成型后的农业废弃物热解炭、果核炭、果壳炭中至少一种。这些生物质原料为城市园林固废、农业废弃的秸秆为主要来源,有利于实现大宗固废的资源化消纳,且这些生物质原料为可再生资源,原料来源广。

11.作为一个优选的方案,所述区域ⅰ中喷入的多组分气体介质中含氢燃气含量1.0~2.7vol%,水蒸汽含量0~0.3vol%,其余为常温空气。

12.作为一个优选的方案,所述区域ii喷入的多组分气体介质中含氢燃气含量0.5~1.5vol%,水蒸汽含量0.1~0.4vol%,其余为100~150℃热废气。

13.作为一个优选的方案,所述区域ⅲ喷入的多组分气体介质中含氢燃气含量0vol%,水蒸汽含量0.3~0.6%,其余为150~300℃热废气。

14.本发明的技术方案在区域i、区域ii、区域iii喷入的多组分气体介质中均含有一定比例的水蒸汽,水蒸汽主要用于与炽热固体碳颗粒发生水煤气反应,促进燃料颗粒燃烧,实现固体燃料化学能的高效释放,并通过生成高活性oh自由基将燃烧过程生成的co氧化生成co2,在进一步提高燃烧效果的同时降低烧结烟气中co的排放浓度,可在最大程度上解决

生物质燃料反应活性高,导致烟气co排放浓度高的问题。

15.作为一个优选的方案,所述含氢燃气包括焦炉煤气、天然气、氢气、生物质裂解气中至少一种。

16.作为一个优选的方案,所述水蒸汽为钢铁厂自产的低压水蒸汽,压力p≤2.5mpa,且温度t≤400℃。采用钢铁冶炼流程中丰富的自产低压蒸汽作为水蒸汽的来源,实现热量的回收利用。

17.作为一个优选的方案,所述100~150℃热废气来自于环冷机冷却三段的热废气。

18.作为一个优选的方案,所述150~300℃热废气来自于环冷机冷却二段的热废气。本发明实现了冷却烧结矿产生的热废气的循环利用。

19.作为一个优选的方案,铁矿石、生物质燃料、熔剂及返矿的质量百分比组成为:铁矿石63~70%,生物质燃料2~4%,熔剂8~10%,返矿20~25%。该原料组成配方为本领域常见的配方组成,只是化石燃料焦炭或煤粉等全部由生物质燃料替换。

20.相对现有技术,本发明技术方案带来的有益技术效果在于:

21.(1)采用本发明提供的方法,将烧结料面均分为三个区域,区域i喷加较高浓度的含氢燃气,可以利用其燃烧释放的热量迅速弥补中上部料层热量的不足,区域ii和区域ⅲ依据热量供应的需求喷加较低浓度含氢燃气或不喷加含氢燃气,并通过利用热废气中的潜热,从而实现整个料层热量的均衡分布,有利于生产出优质烧结矿。

22.(2)采用本发明提供的方法,多组分气体中可燃组分在燃烧带上部的高温区域燃烧后与喷加的水蒸汽、o2、n2组成由co2、h2o(g)、o2、n2构成的复合气体,其比热容较单纯空气介质大,有利于提高烧结料层传热前沿速度,提高其与生物质燃料燃烧速度间的匹配性。

23.(3)本发明提供的方法在区域i、区域ii、区域iii均喷入一定比例的水蒸汽,水蒸汽与炽热固体碳颗粒发生水煤气反应,促进燃料颗粒燃烧,实现固体燃料化学能的高效释放,并通过生成高活性oh自由基将燃烧过程生成的co氧化生成co2,在进一步提高燃烧效果的同时降低烧结烟气中co的排放浓度,可在最大程度上解决生物质燃料反应活性高,导致烟气co排放浓度高的问题。

24.(4)本发明提供的方法在区域ii、区域iii喷入水蒸汽的同时,还将热废气循环回烧结料面,在回收利用热废气中显热的同时保证喷入料面的水蒸汽以气体状态进入中下部料层的固体生物质燃料燃烧区域,从而确保其促燃效果。

25.(5)采用本发明提供的方法可实现含氢燃气、清洁可再生的生物质燃料完全替代固体化石燃料,可以从源头上有效控制来源于固体化石燃料燃烧排放的sox、nox、cox。

26.(6)本发明以城市园林固废、农业废弃的秸秆为生物质燃料的主要来源,有利于实现大宗固废的资源化消纳;采用钢铁冶炼流程中丰富的自产低压蒸汽作为水蒸汽的来源,以冷却烧结矿产生的热废气为热风的来源,以焦炉炼焦过程的副产物焦炉煤气作为含氢燃气来源,可实现钢铁企业内部的低值副产物的高效循环利用,从而本发明提供的方法经济性优势明显。

具体实施方式

27.为了便于理解本发明,下文将结合较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

28.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专利术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

29.除有特别说明,本发明中用到的各种试剂、原料为可以从市场上购买的商品或者可以通过公知的方法制得的产品。

30.实施例1

31.将铁矿石、木质炭、熔剂(生石灰、石灰石、白云石)、返矿分别按照表1所示的质量百分比进行配料,其中木质炭的特性参数如表3所示,经过混合、制粒后,将混合料布到烧结台车,在温度1050

±

50℃的条件下点火1min,然后在负压14kpa条件下进行烧结。将烧结机内烧结料面从点火结束至烧结终点之间的区域均分为区域ⅰ、区域ii、区域ⅲ,烧结过程中向区域ⅰ喷入复合气体特征为焦炉煤气体积百分比1.0%、水蒸汽体积百分比0.20%、其余为空气,区域ii喷入复合气体特征为焦炉煤气体积百分比0.5%、水蒸汽体积百分比0.2%,其余为100℃热风,区域ⅲ喷入复合气体特征为水蒸汽体积百分比0.2%,其余为150℃热风。烧结产量、质量指标如表4所示。

32.实施例2

33.将铁矿石、木质炭、熔剂(生石灰、石灰石、白云石)、返矿分别按照表1所示的质量百分比进行配料,其中木质炭的特性参数如表3所示,经过混合、制粒后,将混合料布到烧结台车,在温度1050

±

50℃的条件下点火1min,然后在负压14kpa条件下进行烧结。将烧结机内烧结料面从点火结束至烧结终点之间的区域均分为区域ⅰ、区域ii、区域ⅲ,烧结过程中向区域ⅰ喷入复合气体特征为焦炉煤气体积百分比1.5%、水蒸汽体积百分比0.20%、其余为空气,区域ii喷入复合气体特征为焦炉煤气体积百分比1.0%、水蒸汽体积百分比0.2%,其余为100℃热空气,区域ⅲ喷入复合气体特征为水蒸汽体积百分比0.2%,其余为150℃热风。烧结产量、质量指标如表4所示。

34.实施例3

35.将铁矿石、木质炭、熔剂(生石灰、石灰石、白云石)、返矿分别按照表1所示的质量百分比进行配料,其中木质炭的特性参数如表3所示,经过混合、制粒后,将混合料布到烧结台车,在温度1050

±

50℃的条件下点火1min,然后在负压14kpa条件下进行烧结。将烧结机内烧结料面从点火结束至烧结终点之间的区域均分为区域ⅰ、区域ii、区域ⅲ,烧结过程中向区域ⅰ喷入复合气体特征为焦炉煤气体积百分比1.5%、水蒸汽体积百分比0.20%、其余为空气,区域ii喷入复合气体特征为焦炉煤气体积百分比1.0%、水蒸汽体积百分比0.2%,其余为150℃热空气,区域ⅲ喷入复合气体特征为水蒸汽体积百分比0.2%,其余为250℃热风。烧结产量、质量指标如表4所示。

36.对比例1(常规烧结)

37.将铁矿石、焦粉、熔剂(生石灰、石灰石、白云石)、返矿分别按照表2所示的质量百分比进行配料,经过混合、制粒后,将混合料布到烧结台车,在温度1050

±

50℃的条件下点火1min,然后在负压14kpa条件下进行烧结,烧结产量、质量指标如表3所示。

38.对比例-2

39.将铁矿石、木质炭、熔剂(生石灰、石灰石、白云石)、返矿分别按照表1所示的质量百分比进行配料,其中木质炭的特性参数如表3所示,经过混合、制粒后,将混合料布到烧结

台车,在温度1050

±

50℃的条件下点火1min,然后在负压14kpa条件下进行烧结,烧结产量、质量指标以及污染物减排指标如表4所示。该对比例中直接采用木质炭完全替代焦粉,其燃烧活性较焦粉高,在烧结料层的不完全燃烧比例高,热能利用率相对较低,从而获得的烧结产量、质量指标相对较差。

40.对比例3

41.将铁矿石、木质炭、熔剂(生石灰、石灰石、白云石)、返矿分别按照表1所示的质量百分比进行配料,其中木质炭的特性参数如表3所示,经过混合、制粒后,将混合料布到烧结台车,在温度1050

±

50℃的条件下点火1min,然后在负压14kpa条件下进行烧结。将烧结机内烧结料面从点火结束至烧结终点之间的区域均分为区域ⅰ、区域ii、区域ⅲ,烧结过程中向区域ⅰ喷入焦炉煤气体积百分比1.0%,其余为空气,区域ii喷入焦炉煤气体积百分比0.5%、其余为空气,区域ⅲ为空气。烧结产量、质量指标如表4所示。该对比例在采用木质炭完全替代焦粉的同时,在烧结料面不同区域喷入了燃气,弥补料面的热量需求,但未耦合促进生物质热能高效转化的水蒸汽以及进一步优化料层热量分布的热风,从而烧结产量、质量指标相对较差。

42.对比例4

43.将铁矿石、木质炭、熔剂(生石灰、石灰石、白云石)、返矿分别按照表1所示的质量百分比进行配料,其中木质炭的特性参数如表3所示,经过混合、制粒后,将混合料布到烧结台车,在温度1050

±

50℃的条件下点火1min,然后在负压14kpa条件下进行烧结。将烧结机内烧结料面从点火结束至烧结终点之间的区域均分为区域ⅰ、区域ii、区域ⅲ,烧结过程中向区域ⅰ喷入复合气体特征为焦炉煤气体积百分比1.0%、水蒸汽体积百分比0.20%、其余为空气,区域ii喷入复合气体特征为焦炉煤气体积百分比0.5%、水蒸汽体积百分比0.2%,其余为空气,区域ⅲ喷入复合气体特征为水蒸汽体积百分比0.2%,其余为空气。烧结产量、质量指标如表4所示。该对比例在采用木质炭完全替代焦粉的同时,在烧结料面不同区域喷入了燃气,弥补料面的热量需求,且引入了促进生物质热能高效转化的水蒸汽,但未耦合可进一步优化料层热状态的热风,从而烧结产量、质量指标相对较差。

44.对比例5

45.将铁矿石、木质炭、熔剂(生石灰、石灰石、白云石)、返矿分别按照表1所示的质量百分比进行配料,其中木质炭的特性参数如表3所示,经过混合、制粒后,将混合料布到烧结台车,在温度1050

±

50℃的条件下点火1min,然后在负压14kpa条件下进行烧结。将烧结机内烧结料面从点火结束至烧结终点之间的区域均分为区域ⅰ、区域ii、区域ⅲ,烧结过程中向区域ⅰ喷入复合气体特征为水蒸汽体积百分比0.20%、其余为空气,区域ii喷入复合气体特征为水蒸汽体积百分比0.2%,其余为100℃热风,区域ⅲ喷入复合气体特征为水蒸汽体积百分比0.2%,其余为150℃热风。烧结产量、质量指标如表4所示。该对比例在采用木质炭完全替代焦粉的同时,在烧结料面引入了促进生物质热能高效转化的水蒸汽,且耦合了可进一步优化料层热状态的热风,但未在料面喷吹可弥补中上部料层热量不足的燃气,从而烧结产量、质量指标相对较差。

46.表1无固体化石燃料的烧结原料质量百分比

47.烧结原料质量百分比/%铁矿石65.7

木质炭3.0生石灰4.0石灰石2.2白云石2.8返矿22.3总计100.00

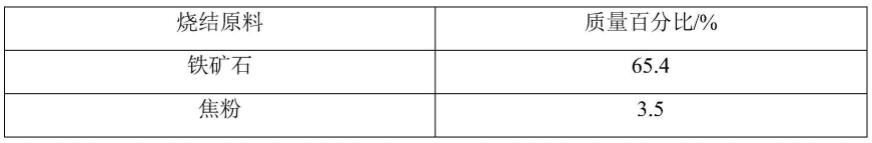

48.表2使用固体化石燃料的烧结原料质量百分比

[0049][0050][0051]

表3木质炭的特性参数

[0052]

热值挥发分孔隙率比表面积》5mm/%3~5mm/%《3mm27.52.624.521.310.072.417.6

[0053]

表4烧结矿产量、质量指标

[0054]

示例成品率/%转鼓强度/%利用系数/(t

·

m-2

·

h-1

)实施例-176.1064.681.47实施例-276.8065.071.51实施例-377.1565.301.54对比例-1(常规烧结)75.8064.601.45对比例270.3060.071.20对比例372.0762.601.31对比例473.5063.051.36对比例571.6061.731.27

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1