片状氧化镥激光晶体研磨方法与流程

1.本发明涉及一种片状氧化镥激光晶体研磨方法。

背景技术:

2.近年来,氧化镥单晶因其良好的光学各向同性、低声子能量、高热导率、高损伤阈值,适中的受激发射截面等优异特性,逐渐成为固体激光器设备中增益介质的优选材料,被广泛应用于国防、航天、医疗和通讯等领域。由于固体激光器设备的激光功率受增益介质的表面状态影响较大,因此要求加工的增益介质材料表面具有低应力、低损伤和高面型精度的特点才能保证激光器产生稳定的、幅值较大的功率输出。

3.目前针对片状氧化镥激光晶体的加工主要有切割、磨削和化学腐蚀等方法。一方面,由于这种晶体材料的弹性极限非常接近于强度极限,因此在加工过程中施加于材料表明的载荷稍微大于材料本身的强度极限时就会发生脆性断裂;另一方面由于这类片状氧化镥激光晶体径厚比大(大于50),形状结构本身刚性极差,致使采用上面这些方法加工后的氧化镥晶体表面粗糙度大、损伤严重、表面残余应力大和面型精度低,远远达不到工业应用的要求。

4.有鉴于此,有必要对现有的片状氧化镥激光晶体研磨方法予以改进,以解决上述问题。

技术实现要素:

5.本发明的目的在于提供一种片状氧化镥激光晶体研磨方法,以解决现有方式生产的氧化镥晶体表面粗糙度大、损伤严重、表面残余应力大和面型精度低的问题。

6.为实现上述目的,本发明提供一种片状氧化镥激光晶体研磨方法,所述片状氧化镥激光晶体研磨方法包括如下步骤:

7.s1:提供双面研磨机,提供片状氧化镥激光晶体,将片状氧化镥激光晶体放入双面研磨机的行星轮支架固定槽中,采用气压缸在研磨盘施加均匀压力,将片状氧化镥激光晶体压紧在上、下抛光盘间,片状氧化镥激光晶体在行星轮系的带动下进行自转和公转,上、下抛光盘以相同转速向相反的方向旋转,研磨时滴加一号研磨液,在磨粒的机械作用下,将片状氧化镥激光晶体表面的余料去除;

8.s2:设定片状氧化镥激光晶体具有a面和b面,将完成双面研磨后的片状氧化镥激光晶体b面朝下采用石蜡上盘的方式均匀粘贴在载物盘呈圆环阵列排布;

9.s3:采用平面研磨机,将载物盘上粘有片状氧化镥激光晶体的一面放置于研磨盘上,滴加二号研磨液进行粗研,要求面型控制在λ/6以上;

10.s4:采用平面研磨机,在研磨盘上粘贴聚氨酯抛光垫,将粗研完成以后的片状氧化镥激光晶体进行精密研磨,此时滴加三号研磨液,当片状氧化镥激光晶体面型达到λ/6以上,完成单面研磨;

11.s5:将抛光完成的片状氧化镥激光晶体放置于清洗液中,通过超声波对其进行充

分清洗;

12.s6:用无纺布蘸取酒精将片状氧化镥激光晶体擦拭干净,然后将片状氧化镥激光晶体转移置保温箱中,在700

‑

900℃,保温1至2小时后,片状氧化镥激光晶体随保温箱空冷至室温取出;

13.s7:将片状氧化镥激光晶体下盘后翻转,使得片状氧化镥激光晶体a面朝下采用石蜡上盘的方式均匀粘贴在载物盘呈圆环阵列排,重复步骤s3、s4、s5、s6。

14.作为本发明的进一步改进,所述双面研磨机的上、下抛光盘均为铸铁盘。

15.作为本发明的进一步改进,步骤s1中,当面型控制在λ/4以上,且片状氧化镥激光晶体厚度大于500um时完成双面研磨。

16.作为本发明的进一步改进,步骤s1中一号研磨液是含粒径为6

‑

15um的氧化铝悬浮液,浓度为0.05

‑

0.08g/ml,研磨液供给量为350

‑

400ml/min。

17.作为本发明的进一步改进,步骤s1中固定盘转速为20

‑

60rpm,行星齿轮转速为10

‑

30rmp。

18.作为本发明的进一步改进,步骤s3采用的研磨盘为铁盘或铜盘。

19.作为本发明的进一步改进,步骤s3中二号研磨液为2

‑

5um的氧化铝悬浮液,浓度为0.05

‑

0.08g/ml,研磨液供给量为500

‑

600ml/min。

20.作为本发明的进一步改进,步骤s3中研磨盘转速为40

‑

60rpm。

21.作为本发明的进一步改进,步骤s4中三号研磨液包括磨粒和液体,磨粒为0.2

‑

0.5um大小的氧化锆颗粒,浓度为0.02

‑

0.04g/ml,液体包括基液、络合剂、添加剂,基液为去离子水,络和剂为na2o浓度0.05

‑

0.08g/ml、添加剂选用0.25

‑

0.45g/l浓度的十二烷基苯磺酸钠。

22.作为本发明的进一步改进,步骤s4中研磨盘转速为40

‑

60rpm。

23.本发明的有益效果是:本发明的片状氧化镥激光晶体研磨方法可以广泛用于光学晶体和石英玻璃等材料的研磨加工,研磨后表面残余应力低、损伤小、粗糙度小,同时获得高面型精度。

附图说明

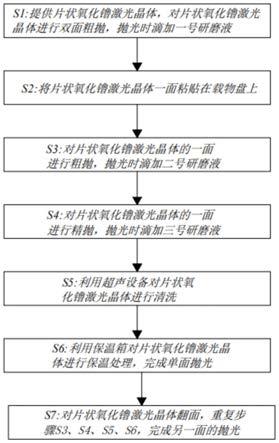

24.图1是本发明的片状氧化镥激光晶体研磨方法的流程图。

具体实施方式

25.为了使本发明的目的、技术方案和优点更加清楚,下面结合附图和具体实施例对本发明进行详细描述。

26.如图1所示,本发明的片状氧化镥激光晶体研磨方法,包括如下步骤:

27.s1:提供双面研磨机,提供片状氧化镥激光晶体,将片状氧化镥激光晶体放入双面研磨机的行星轮支架固定槽中,采用气压缸在研磨盘施加均匀压力,将片状氧化镥激光晶体压紧在上、下抛光盘间,片状氧化镥激光晶体在行星轮系的带动下进行自转和公转,上、下抛光盘以相同转速向相反的方向旋转,研磨时滴加一号研磨液,在磨粒的机械作用下,将片状氧化镥激光晶体表面的余料去除;

28.s2:设定片状氧化镥激光晶体具有a面和b面,将完成双面研磨后的片状氧化镥激

光晶体b面朝下采用石蜡上盘的方式均匀粘贴在载物盘呈圆环阵列排布;

29.s3:采用平面研磨机,将载物盘上粘有片状氧化镥激光晶体的一面放置于研磨盘上,滴加二号研磨液进行粗研,要求面型控制在λ/6以上;

30.s4:采用平面研磨机,在研磨盘上粘贴聚氨酯抛光垫,将粗研完成以后的片状氧化镥激光晶体进行精密研磨,此时滴加三号研磨液,当片状氧化镥激光晶体面型达到λ/6以上,完成单面研磨;

31.s5:将抛光完成的片状氧化镥激光晶体放置于清洗液中,通过超声波对其进行充分清洗;

32.s6:用无纺布蘸取酒精将片状氧化镥激光晶体擦拭干净,然后将片状氧化镥激光晶体转移置保温箱中,在700

‑

900℃,保温1至2小时后,片状氧化镥激光晶体随保温箱空冷至室温取出,具体的,可以设定保温箱的温度为800℃;

33.s7:将片状氧化镥激光晶体下盘后翻转,使得片状氧化镥激光晶体a面朝下采用石蜡上盘的方式均匀粘贴在载物盘呈圆环阵列排,重复步骤s3、s4、s5、s6。

34.本实施例的双面研磨机具体包括行星轮系、研磨盘、上抛光盘、下抛光盘,所述行星轮系包括行星轮支架、固定盘、行星齿轮、开设在固定盘上的行星轮支架固定槽。

35.本实施例中所述双面研磨机的上、下抛光盘均为铸铁盘,利用铸铁盘可以实现对片状氧化镥激光晶体的粗抛。

36.步骤s1中,当面型控制在λ/4以上且片状氧化镥激光晶体厚度大于500um时完成双面研磨。

37.步骤s1中一号研磨液是含粒径为6

‑

15um的氧化铝悬浮液,浓度为0.05

‑

0.08g/ml,研磨液供给量为350

‑

400ml/min。

38.步骤s1中固定盘转速为20

‑

60rpm,行星齿轮转速为10

‑

30rmp。

39.本发明步骤s1,通过行星轮系、上、下抛光盘、研磨盘可以实现对状氧化镥激光晶体两面的粗抛,时间短且效率高,且可以平衡上下两面的加工应力,因此可以更好的控制加工面型。

40.步骤s3采用的研磨盘为铁盘或铜盘,以此可以实现对片状氧化镥激光晶体单面的粗抛,以进一步提高面型精度。

41.进一步的,步骤s3中二号研磨液为2

‑

5um的氧化铝悬浮液,浓度为0.05

‑

0.08g/ml,研磨液供给量为500

‑

600ml/min,研磨盘转速为40

‑

60rpm。

42.步骤s4中三号研磨液包括磨粒和液体,磨粒为0.2

‑

0.5um大小的氧化锆颗粒,浓度为0.02

‑

0.04g/ml,液体包括基液、络合剂、添加剂,基液为去离子水,络和剂为na2o浓度0.05

‑

0.08g/ml、添加剂选用0.25

‑

0.45g/l浓度的十二烷基苯磺酸钠。

43.步骤s4中研磨盘转速为40

‑

60rpm。

44.本实施例中,步骤s4实现对单面的精抛。

45.步骤s5实现了对片状氧化镥激光晶体超声清洗,步骤s6实现退火处理。

46.步骤s3、s4、s5、s6实现对片状氧化镥激光晶体的单面处理,步骤s7对片状氧化镥激光晶体进行翻面,然后重复步骤s3、s4、s5、s6,从而实现了对另一面的处理。

47.本发明的片状氧化镥激光晶体研磨方法,通过步骤s1的双面研磨方法,提高了材料去除效率,且较好的平衡了两加工面上的应力,从而在一开始就很好的控制了加工面型;

本发明的片状氧化镥激光晶体研磨方法克服了片状氧化镥激光晶体径厚比大于50的导致的加工面型精度变化明显、加工表面残余应力大等问题,能获得高面型精度。本发明的片状氧化镥激光晶体研磨方法可以广泛用于光学晶体和石英玻璃等材料的研磨加工,研磨后表面残余应力低、损伤小、粗糙度小,同时获得高面型精度。

48.以上实施例仅用以说明本发明的技术方案而非限制,尽管参照较佳实施例对本发明进行了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1