一种细晶高强韧性贝氏体钢制备方法

1.本发明涉及细晶高强韧性贝氏体钢制备方法技术领域,特别涉及一种细晶高强韧性贝氏体钢制备方法。

背景技术:

2.根据中国专利cn87107575.x,α+β钛合金显微组织等轴细晶化工艺,其原理是将材料加热到两相区的较高温度进行锻造,变形程度大于50%接着进行β处理,再在两相区的温度下用大于50%的变形程度锻造,最后,再进行再结晶退火等方法制备细晶高强韧性贝氏体钢,根据中国专利cn110484694a,一种轴承基体细晶组织的形变相变协同调控方法,采用冷轧成形工艺,合理控制控制冷轧变形量,通过形变实现晶粒破碎,采用马氏体淬火

‑

低温回火热处理工艺,通过合理设计控制奥氏体化温度和加热速度,发挥形变相变协同作用,控制再结晶晶粒尺寸,其原理同样是通过大变形量的冷轧变形,实现组织破碎,然后通过奥氏体退火实现晶粒细化,并在后续马氏体淬火和低温回火中保留下来,该方法同样不适用于轨道交通用构件等体积成形。

3.现有的技术中晶粒尺寸为51.19μm,局部超过100μm,组织存在不均匀性和不稳定性,残余奥氏体含量较高,而且该制备方法只适用于板材制备,无法用于轨道交通用构件等体积成形,或通过大变形过程中动态再结晶过程实现晶粒细化,而且主要用于钛合金的组织制备。

4.因此,发明一种细晶高强韧性贝氏体钢制备方法来解决上述问题很有必要。

技术实现要素:

5.本发明的目的在于提供一种细晶高强韧性贝氏体钢制备方法,以解决上述背景技术中提出的现有的技术中晶粒尺寸为51.19μm,局部超过100μm,组织存在不均匀性和不稳定性,残余奥氏体含量较高,而且该制备方法只适用于板材制备,无法用于轨道交通用构件等体积成形,或通过大变形过程中动态再结晶过程实现晶粒细化,而且主要用于钛合金的组织制备的问题。

6.为实现上述目的,本发明提供如下技术方案:一种细晶高强韧性贝氏体钢制备方法,所述贝氏体钢,包括以下原子百分比含量的主要元素:0.30

‑

0.40%c,0.7

‑

1.6%mn,1.4

‑

1.8%si,0.8

‑

1.3%cr,0.2

‑

0.5%mo,0.8

‑

1.6%al,余量为fe。

7.优选的,所述贝氏体钢包括如mnsicral0.9、ni0.7、c0.3、mnsi2、alcrc0.5等碳含量在0.2~0.5wt.%的mn

‑

si

‑

cr系合金。

8.一种细晶高强韧性贝氏体钢制备方法,包括以下步骤:

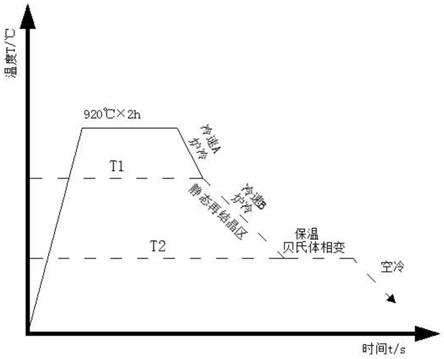

9.s1、以一定速率升温至奥氏体化温度(ac3+50℃)以上,保温一定时间,视试样大小而定,以热透后保温1h为准;

10.s2、以冷速a快速冷却至t1温度;

11.s3、以冷速b缓慢冷却至t2温度;

12.s4、待温度达到t2℃左右后保温一定时间;

13.s5、保温结束后空冷至室温。

14.优选的,步骤s2中,所述具体参数包括:冷速a为50~80℃/h、t1温度为750~850℃;步骤s3中,冷速b为10~30℃/h、t2温度为270~350℃;步骤s4中,t2温度为270~350℃,保温时间为0.5~2h。

15.(1)本发明的技术效果和优点:无需大变形量的冷、热变形,减少设备投入和能源消耗;

16.(2)晶粒细小、均匀,尤其是晶粒尺寸是较常规制备方法获得晶粒的2/5,减小了60%;

17.(3)细小、均匀的等轴晶更有利于提高贝氏体钢强度、塑性和韧性,尤其值在轨道交通用构件上,对提高构件的耐磨性和疲劳性能有突出作用;

18.(4)上述热处理制备方法更贴近于企业大炉长5m以上工况,便于后续实际应用。

19.(5)由于冷却速率极慢,后续正火处理可省略,进一步降低能耗。

附图说明

20.图1为本发明的热处理制备细晶组织原理示意图。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例一

23.一种细晶高强韧性贝氏体钢制备方法,所述贝氏体钢,包括以下原子百分比含量的主要元素:0.30%c,0.7%mn,1.4%si,0.8%cr,0.2%mo,0.8%al,余量为fe。

24.贝氏体钢包括如mnsicral0.9、ni0.7、c0.3、mnsi2、alcrc0.5等碳含量在0.2~0.5wt.%的mn

‑

si

‑

cr系合金。

25.一种细晶高强韧性贝氏体钢制备方法,具体包括以下步骤:

26.s1、以一定速率升温至奥氏体化温度(ac3+50℃)以上,保温一定时间,视试样大小而定,以热透后保温1h为准;

27.s2、以冷速50℃/h快速冷却至750℃;

28.s3、以冷速10℃/h缓慢冷却至270℃;

29.s4、待温度达到270℃左右后保温0.5h;

30.s5、保温结束后空冷至室温。

31.实施例二

32.一种细晶高强韧性贝氏体钢制备方法,所述贝氏体钢,包括以下原子百分比含量的主要元素:0.35%c,1.15%mn,1.6%si,1.1%cr,0..5%mo,1.2%al,余量为fe。

33.贝氏体钢包括如mnsicral0.9、ni0.7、c0.3、mnsi2、alcrc0.5等碳含量在0.2~0.5wt.%的mn

‑

si

‑

cr系合金。

34.一种细晶高强韧性贝氏体钢制备方法,具体包括以下步骤:

35.s1、以一定速率升温至奥氏体化温度(ac3+50℃)以上,保温一定时间,视试样大小而定,以热透后保温1h为准;

36.s2、以冷速65℃/h快速冷却至800℃;

37.s3、以冷速20℃/h缓慢冷却至310℃;

38.s4、待温度达到310℃左右后1.25h;

39.s5、保温结束后空冷至室温。

40.实施例三

41.一种细晶高强韧性贝氏体钢制备方法,所述贝氏体钢,包括以下原子百分比含量的主要元素0.40%c,1.6%mn,1.8%si,1.3%cr,0.5%mo,1.6%al,余量为fe。

42.贝氏体钢包括如mnsicral0.9、ni0.7、c0.3、mnsi2、alcrc0.5等碳含量在0.2~0.5wt.%的mn

‑

si

‑

cr系合金。

43.一种细晶高强韧性贝氏体钢制备方法,具体包括以下步骤:

44.s1、以一定速率升温至奥氏体化温度(ac3+50℃)以上,保温一定时间,视试样大小而定,以热透后保温1h为准;

45.s2、以冷速80℃/h快速冷却至850℃;

46.s3、以冷速30℃/h缓慢冷却至350℃;

47.s4、待温度达到350℃左右后保温2h;

48.s5、保温结束后空冷至室温。

49.上述三个实施例中制得的细晶高强韧性贝氏体钢经检测后,实施例二中通过调控未变形或变形后的贝氏体钢在退火后的双阶段冷却,制备出具有细小等轴晶组织、强塑积近32000mpa

·

%,强度1806mpa,延伸率17.8%的贝氏体钢棒材、方坯及相关构件,该工艺可省略中间的正火过程中,退火后直接进行等温回火,获得所需的贝氏体片层,最终可获得强塑积在32000mpa

·

%以上,室温冲击韧性72,零下30℃44j的贝氏体钢,工艺流程简单、组织稳定,利于推广和应用。

50.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1