一种厚规格海边建筑结构用钢S355G11M热轧卷的生产方法与流程

一种厚规格海边建筑结构用钢s355g11m热轧卷的生产方法

技术领域

1.本发明涉及钢材生产制造领域,尤其涉及一种厚规格海边建筑结构用钢s355g11m热轧卷的生产方法。

背景技术:

2.s355g11m钢是一种用于制造近海岸构架的可焊接结构钢,产品出口到菲律宾、马来西亚等东南亚国家和地区,该钢具有强度高、韧性好、成形性和焊接性能良好的特点。传统海边建筑结构用钢s355g11m采用中厚板轧机生产,厚度通常在20mm及以上,轧后还需要进行离线或在线的热处理。

3.传统s355g11m采用中厚板轧机生产,粗轧阶段由于设备利用率不够,每块钢的轧制周期时间太长,从而导致产能低,能源消耗大的情况,同时生产出的钢材焊接性、成型性较差,不具有良好的塑性。

技术实现要素:

4.为了解决上述问题,本发明提供了一种厚规格海边建筑结构用钢s355g11m热轧卷的生产方法。

5.本发明提供的技术方案是:一种厚规格海边建筑结构用钢s355g11m热轧卷的生产方法,包括以下步骤:

6.1)铁水预处理:将铁水预处理,并进行净渣处理;

7.2)转炉:将预处理的铁水按照设计的元素含量进行钢化,利用cr、nb和ti复合强化,替代v、mo和ni,转炉向钢包倾倒钢水时使用氩气保护吹扫,控制出钢口,控制钢包铝含量,挡渣出钢,严格控制进入钢包中的渣量;

8.3)出钢精炼:将转炉后的钢水进行精炼;

9.4)连铸:将精炼后的钢水采用连铸机连铸成钢坯,全程进行保护浇注,钢包水口吸n,增n控制≤5ppm,采用高碱度中包渣,以便去除钢中夹杂物,浇钢过程保持恒拉速,中包按过热度≤30℃控制,连铸坯浇注完成后,进行堆放缓冷降温,使铸坯缓慢降温,72小时后再进行轧制;

10.5)热轧、卷取:将板坯放入热轧炉中进行加热,进行热轧卷曲,控制合理的加热温度,第一加热段、第二加热段加热温度均匀,保温时间充分,控制粗轧阶段的轧制温度及压缩比,在两相区轧制,最后控制终轧温度和采用中温卷取温度,采用间歇式喷水式冷却方式冷却钢板;

11.6)连退工艺:将卷曲后的钢板进行退火处理;

12.7)平整出厂:将退火工艺后的钢板放入平整机,改善板型,使钢板表面更加平坦,再通过机能检验、包装出厂。

13.优选,所述步骤1)铁水预处理步骤中,铁水预处理要求s≤0.0050%。

14.进一步优选,所述步骤2)转炉步骤中,出钢精炼元素含量按化学成分百分比含量

成分为:c:0.03~0.10%,mn:0.80~1.80%,si:0.10~0.30%,cr:0.10~0.50%,nb:0.005~0.070%,ti:0.005~0.050%,al:0.010~0.050%,v≤0.009%,cu≤0.01%,ni≤0.01%,mo≤0.009%,b≤0.0003%,s≤0.008%,p≤0.018%,n≤0.0060%,o≤0.0035%,ca≥0.0015%,其余为fe和其他不可避免的杂质。

15.进一步优选,所述步骤2)转炉步骤中,钢包铝含量按0.005~0.020%控制;要求钢包n≤25ppm。

16.进一步优选,所述步骤3)精炼步骤中,采用lf精炼工序,对气体含量要求严格控制,要求lf处理过程保持微正压,严格控制lf增n,要求增n量≤10ppm,同时采用硅钙线钙处理,喂casi线500米。

17.进一步优选,所述步骤5)热轧、卷曲步骤中,热轧工艺采用ftsr连铸连轧生产线,最终加热温度要求1200℃

±

20℃,第一加热段、第二加热段加热温度均匀,保温时间控制在25~40分钟内,粗轧结束时钢板温度控制在950~1000℃,粗轧压缩比在3.0以上,终轧温度为≥820℃,卷取温度为≥560℃,最后冷却速度约15℃/s。

18.进一步优选,所述步骤6)连退工艺步骤中,连退速度为70~90m/min。

19.进一步优选,所述钢板规格为20.0~25.4mm

×

1000~2150mm。

20.本发明提供的一种厚规格海边建筑结构用钢s355g11m热轧卷的生产方法生产的钢板采用热连轧机组代替中厚板轧机生产厚度规格为20mm

‑

25.0mm的s355g11m热轧卷板,可以显著减少钢板的轧制时间,提高了吨钢的生产效率,降低了生产成本,成分设计上,采用cr、nb和ti复合强化,替代v、mo和ni等昂贵合金,成本较低,纯净钢液,在使性能优异的基础上,成本较低,本发明设计的控轧控冷的热轧工艺制度,改善了钢板的组织和性能,细化晶粒,最终热轧卷板的各项力学性能指标达到要求,具有高强度、韧性好以及优良的成形性能、冷弯性能、焊接性能。

具体实施方式

21.为了使本发明的目的、技术方案及优点更加清楚明白,以下结合实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅仅用以解释本发明,并不用于限定本发明。

22.本实施方案提供了一种厚规格海边建筑结构用钢s355g11m热轧卷的生产方法,具体包括如下步骤:

23.1)铁水预处理:将铁水预处理,并进行净渣处理;

24.2)转炉:将预处理的铁水按照设计的元素含量进行钢化,利用cr、nb和ti复合强化,替代v、mo和ni,转炉向钢包倾倒钢水时使用氩气保护吹扫,控制出钢口,控制钢包铝含量,挡渣出钢,严格控制进入钢包中的渣量;

25.3)出钢精炼:将转炉后的钢水进行精炼;

26.4)连铸:将精炼后的钢水采用连铸机连铸成钢坯,全程进行保护浇注,钢包水口吸n,增n控制≤5ppm,采用高碱度中包渣,以便去除钢中夹杂物,浇钢过程保持恒拉速,中包按过热度≤30℃控制,连铸坯浇注完成后,进行堆放缓冷降温,使铸坯缓慢降温,72小时后再进行轧制;

27.5)热轧、卷取:将板坯放入热轧炉中进行加热,进行热轧卷曲,控制合理的加热温

度,第一加热段、第二加热段加热温度均匀,保温时间充分,控制粗轧阶段的轧制温度及压缩比,在两相区轧制,最后控制终轧温度和采用中温卷取温度,采用间歇式喷水式冷却方式冷却钢板;

28.6)连退工艺:将卷曲后的钢板进行退火处理;

29.7)平整出厂:将退火工艺后的钢板放入平整机,改善板型,使钢板表面更加平坦,再通过机能检验、包装出厂。

30.其中,铁水预处理步骤中,铁水预处理要求s≤0.0050%,并进行净渣处理。

31.转炉步骤中,出钢精炼元素含量按化学成分百分比含量成分为:c:0.03~0.10%,mn:0.80~1.80%,si:0.10~0.30%,cr:0.10~0.50%,nb:0.005~0.070%,ti:0.005~0.050%,al:0.010~0.050%,v≤0.009%,cu≤0.01%,ni≤0.01%,mo≤0.009%,b≤0.0003%,s≤0.008%,p≤0.018%,n≤0.0060%,o≤0.0035%,ca≥0.0015%,其余为fe和其他不可避免的杂质,转炉脱碳处理时只进行一次吹氧、避免二次点吹氧降碳;出钢采用低碳低磷锰铁、硅铁;转炉向钢包倾倒钢水时使用氩气保护吹扫,控制出钢口,避免散流,钢包铝含量按0.005~0.020%控制;要求钢包n≤25ppm,挡渣出钢,严格控制进入钢包中的渣量。

32.精炼步骤中,采用lf精炼工序,对气体含量要求严格控制。要求lf处理过程保持微正压,严格控制lf增n,要求增n量≤10ppm;采用活性石灰、萤石造流动性好的还原渣,严格控制吹氩强度,避免钢液裸露;采用硅钙线钙处理,喂casi线500米,使夹杂物充分的球化,改善产品性能。铌铁、高铬合金化。

33.热轧、卷曲步骤中,热轧工艺采用ftsr连铸连轧生产线,最终加热温度要求1200℃

±

20℃,第一加热段、第二加热段加热温度均匀,保温时间控制在25~40分钟内,粗轧结束时钢板温度控制在950~1000℃,粗轧压缩比在3.0以上,终轧温度为≥820℃,卷取温度为≥560℃,最后冷却速度约15℃/s。

34.连退工艺步骤中,连退速度为70~90m/min。

35.实施例

36.按照如下方法进行s355g11m热轧卷的制备:

37.1)铁水预处理:将铁水预处理,铁水预处理要求s≤0.0050%,并进行净渣处理;

38.2)转炉:将所有钢包进行预热升温处理,以减少钢水温降波动,提高钢包清洁度,使钢包清洁无残钢、残渣,确保钢包透气性、自浇性,钢包使用时进行喂钙,转炉脱碳处理时只进行一次吹氧、避免二次点吹氧降碳,出钢采用低碳低磷锰铁、硅铁,转炉向钢包倾倒钢水时使用氩气保护吹扫,控制出钢口,避免散流,钢包铝含量按0.005~0.020%控制,同时,要求钢包n≤25ppm,挡渣出钢,严格控制进入钢包中的渣量;

39.3)出钢精炼:采用lf精炼工序,对气体含量要求严格控制,要求lf处理过程保持微正压,严格控制lf增n,要求增n量≤10ppm,采用活性石灰、萤石造流动性好的还原渣,严格控制吹氩强度,避免钢液裸露,采用硅钙线钙处理,喂casi线500米,使夹杂物充分的球化,改善产品性能;

40.4)连铸:将精炼后的钢水采用连铸机连铸成钢坯,全程进行保护浇注,开浇前采用氩气吹扫中包,避免钢液裸露,钢包水口吸n,增n控制≤5ppm,采用高碱度中包渣,以便去除钢中夹杂物,钢水浇注过程采用“软压下”功能,保障铸坯内部质量,浇钢过程保持恒拉速,

中包按过热度≤30℃控制,连铸坯浇注完成后,进行堆放缓冷降温,使铸坯缓慢降温,72小时后再进行轧制;

41.5)热轧、卷取:将板坯放入热轧炉中进行加热,进行热轧卷取;

42.首先,控制合理的加热温度,最终加热温度要求1200℃

±

20℃,第一加热段、第二加热段加热温度均匀,保温时间充分,保温时间25~40分钟,要使“cr、nb和ti”合金充分溶解在奥氏体中,并降低变形抗力,获得良好的轧制塑性和板形;

43.其次,控制粗轧阶段的轧制温度及压缩比,在两相区轧制,荒轧道次选择3+3模式控制,做好精轧模型的负荷分配,使轧制稳定性,粗轧结束时钢板温度控制在950~1000℃,粗轧压缩比在3.0以上,使低温大压下,以促使奥氏体晶粒充分细化,铁素体晶粒充分破碎,使最终组织得到细化;

44.最后,控制终轧温度和采用中温卷取温度,终轧温度为≥820℃,卷取温度为≥560℃,为获得一定含量的贝氏体组织,冷却速度约15℃/s,采用间歇式喷水冷却方式可以避免马氏体硬相组织形成造成钢板的加工变形能力丧失,从而获得高强度、韧性好、成形性和焊接性能良好的钢材;

45.6)连退工艺:将卷曲后的钢板进行退火处理;

46.7)平整出厂:将退火工艺后的钢板放入平整机,改善板型,使钢板表面更加平坦,再通过机能检验、包装出厂。

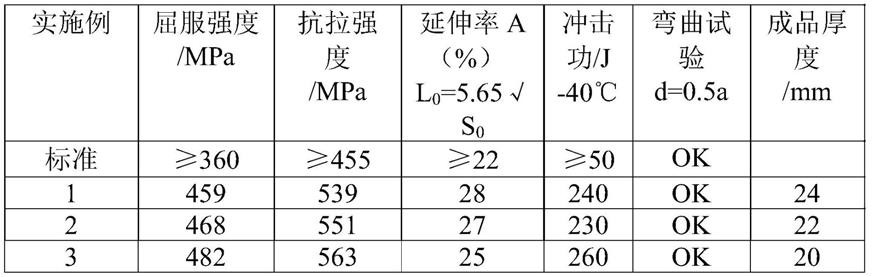

47.将上述的成品进行性能检测,见表1。

48.表1实验结果

[0049][0050]

对比例

[0051]

比较例为中厚板轧机和热连轧机组生产s355g11m性能和产量对比表,由表2可以看出采用热连轧生产出的s355g11m海边建筑用钢板具有更高强度、更好的低温冲击韧性和弯曲成形性能,相比于中厚板轧机,采用热连轧机组生产20.0~25.0mm厚度的s355g11m钢板每小时产量更大,产能利用率更高,有利于企业降低生产成本,给企业带来更大的效益。

[0052]

表2比较例实验结果

[0053]

[0054][0055]

本领域技术人员在考虑说明书及实践这里公开的发明后,将容易想到本发明的其它实施方案。本申请旨在涵盖本发明的任何变型、用途或者适应性变化,这些变型、用途或者适应性变化遵循本发明的一般性原理并包括本发明未公开的本技术领域中的公知常识或惯用技术手段。说明书和实施例仅被视为示例性的,本发明的真正范围和精神由权利要求指出。

[0056]

应当理解的是,本发明并不局限于上面已经描述的内容,可以在不脱离其范围进行各种修改和改变。本发明的范围仅由所附的权利要求来限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1