一种铜冶炼渣氯化焙烧分离回收有价金属的方法

1.本发明属于冶金工程领域,尤其涉及一种铜冶炼渣的分离回收方法。

背景技术:

2.铜冶炼渣产量巨大,但其处理的方式却比较有限,以堆弃处理为主,仅有少部分用于水泥混凝土工业。堆积的铜冶炼渣因其颗粒较小容易被风吹起造成空气污染,且在自然环境下铜冶炼渣浸出的有害重金属会污染水体、土壤,从而影响农业、渔业和林业的生产,并造成经济损失。

3.铜冶炼渣主要物相为铁橄榄石和磁性氧化铁,并且两者占总渣量的90%;在铜冶炼渣中也含有0

‑

2%pb、1

‑

5%zn等有色金属资源,其中元素铅一般以硅酸铅的形式镶嵌于渣中,金属锌一般以硅酸锌和铁酸锌形式存在。目前,大部分的研究集中于如何回收铜冶炼渣中的铁资源,而忽略其中的铅锌等有价金属,导致资源的浪费。

4.因此,在不影响铜冶炼渣后续回收铁资源的前提下,高效回收铜冶炼渣中的铅锌资源,对铜冶炼渣的综合利用有着更加经济和环保的双重意义。

技术实现要素:

5.本发明所要解决的技术问题是克服以上背景技术中提到的不足和缺陷,提供一种可高效分离回收有价金属的铜冶炼渣氯化焙烧分离回收有价金属的方法。为解决上述技术问题,本发明提出的技术方案为:

6.一种铜冶炼渣氯化焙烧分离回收有价金属的方法,包括以下步骤:

7.(1)将铜冶炼渣和氯化剂混合后进行一段升温至800

‑

850℃,发生固固反应后得到烟气和氯化渣;

8.(2)将步骤(1)中得到的氯化渣进行二段升温至1000

‑

1050℃,得到烟气和清洁渣;

9.(3)向步骤(2)中得到的清洁渣中加入还原剂进行还原反应,得到烟气和还原渣;

10.(4)在惰性气体下将步骤(3)中得到的还原渣冷却至室温;

11.(5)收集步骤(1)、步骤(2)与步骤(3)中的烟气分别得到氯化锌、氯化铅和氧化锌;对步骤(4)中冷却后的还原渣进行磁选得到四氧化三铁。

12.上述铜冶炼渣氯化焙烧分离回收有价金属的方法中,优选的,所述铜冶炼渣为浮选以及贫化过程中产生的铜渣,包括质量含量为0

‑

2%的铅、质量含量为1

‑

5%的锌及质量含量为30

‑

50%的铁。现有技术中对于上述铜冶炼渣一般忽略铅锌的回收,而只关注铁的回收,因此会造成铅锌资源的浪费。本发明中通过分段回收铅锌铁,可以分别得到纯净的铅锌铁产品。

13.上述铜冶炼渣氯化焙烧分离回收有价金属的方法中,优选的,加入所述氯化剂时还加入碱性介质,所述碱性介质为碳酸钠和/或氢氧化钠,所述碱性介质的用量为铜冶炼渣质量的8

‑

15%。加入碱性介质的目的是破坏铜冶炼渣铁橄榄石结构,使铅锌资源与氯气的接触更充分,以便于氯化回收铅锌资源及还原回收铁资源。需要强调的是,由于铁橄榄石结

构的存在,铅锌稳定存在于铁橄榄石结构中,若本发明中不加入碱性介质破坏铁橄榄石结构,即便通过不同氯化焙烧温度的控制也难以得到纯度很高的铅或锌。上述碱性介质的用量不宜过多,否则会带来较多的杂质,影响后续产物。更优选的,我们研究表明,碱性介质采用氢氧化钠和碳酸钠时,氢氧化钠和碳酸钠其二者协同作用,对铜冶炼渣铁橄榄石结构的破坏效果更好,更加有利于铅锌铁资源的回收。进一步优选的,氢氧化钠和碳酸钠的质量比为(3

‑

4):1时,对铜冶炼渣铁橄榄石结构的破坏效果最好。需要强调的是,虽然在过程中引入了钠离子,但对于磁选得到的磁性氧化铁中钠含量在规定范围内,并且我们也对终渣进行了毒性分析,结果也表明钠离子含量不超标。

14.上述铜冶炼渣氯化焙烧分离回收有价金属的方法中,优选的,所述氯化剂为fecl3、fecl2、cacl2及mgcl2的一种或多种,所述氯化剂的用量为铜冶炼渣质量的10

‑

20%。氯化剂的作用在于使铜冶炼渣中的铅锌氯化挥发,以使铅锌从渣中挥发分离。

15.上述铜冶炼渣氯化焙烧分离回收有价金属的方法中,优选的,所述一段升温与二段升温过程中通入含氧气体,且控制通入所述含氧气体的速度为500

‑

1500l/(t

·

min)。一段升温与二段升温过程中通入含氧气体可以使铁保持高价状态,此时铁不易氯化挥发进入烟气,烟气中得到的铅锌产品的纯度相对更高。上述含氧气体的速度为500

‑

1500l/(t

·

min),即每吨物料每分钟需要通入500

‑

1500l升含氧气体,上述通入速度可以保证一段升温与二段升温过程的氧势。

16.上述铜冶炼渣氯化焙烧分离回收有价金属的方法中,优选的,所述一段升温与二段升温的反应时间为1

‑

1.5h。上述一段升温与二段升温过程中,氯化时间过短,会导致反应不完全,从而影响铅锌资源的回收,若氯化时间过长,则浪费热能,增加成本。

17.上述铜冶炼渣氯化焙烧分离回收有价金属的方法中,优选的,所述还原剂为一氧化碳、氢气、水煤气和天然气的一种或多种,且控制通入所述还原剂的速度为100

‑

500l/(t

·

min),并持续0.5

‑

1h。通入还原剂的主要目的是由于第一段和第二段升温过程中是氧化性气氛,因此大量的低价铁氧化物转化为高价铁氧化物,会有大量的fe2o3生成,因此需要通入还原剂,去降低氧势;在还原过程中,使铁以四氧化三铁的赋存形式存在,同时渣中剩余的铁酸锌也会与还原剂发生反应,因此在烟气中可以深层的回收锌资源。上述通入还原剂速度可以控制还原剂的含量,使磁性氧化铁稳定存在又不至于发生过还原现象。

18.上述铜冶炼渣氯化焙烧分离回收有价金属的方法中,优选的,所述还原反应的温度为1100

‑

1200℃。还原反应可以充分利用二段升温反应后的余热,仅需在二段升温反应的基础上再加热即可,反应所需能耗更低。

19.上述铜冶炼渣氯化焙烧分离回收有价金属的方法中,优选的,所述惰性气体为氮气和/或氩气,且控制通入所述惰性气体的速度为1000

‑

1500l/(t

·

min)。在冷却的过程中,为了避免四氧化三铁进一步氧化,因此通入惰性气体保护。

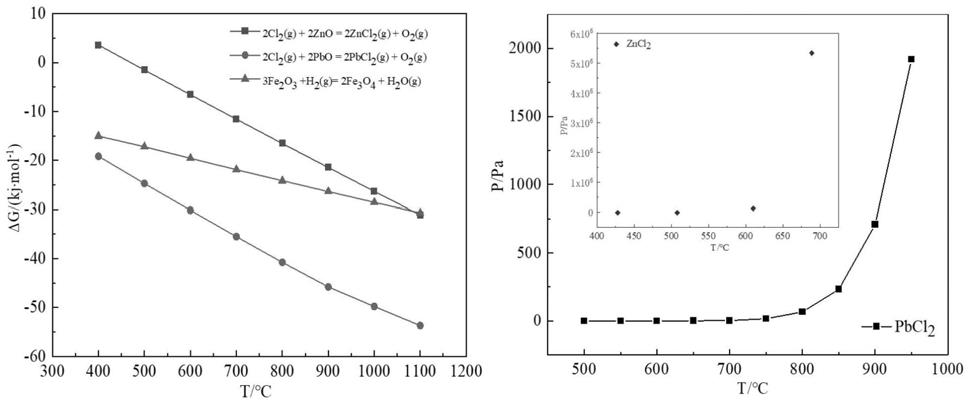

20.本发明中,因为氯化锌和氯化铅的沸点存在很大的差异性,氯化锌的沸点为732℃,氯化铅的沸点为951℃,并且氯化锌和氯化铅的饱和蒸气压差好几个数量级,因此提出两段升温法分别回收氯化锌和氯化铅。在氯化焙烧过程中,通过加入碱性介质,使铜冶炼渣的结构发生转变,铅锌与氯气的接触更充分,更有利氯化焙烧的进行,并且整个反应体系处于氧化气氛下,大部分的铁氧化物被氧化成三氧化二铁,如果想要进一步的利用反应炉内的热量并且回收铁资源,则需要重新调控炉内气氛,使得炉内气氛由氧化气氛先变成还原

气氛后变成惰性气氛,因此本发明在得到清洁渣的基础上加入还原剂,然后进行磁选回收清洁渣中得铁资源。

21.具体的,一段升温至800

‑

850℃过程中控制一定的温度和压强,可以使氯化锌先达到其沸点和饱和蒸汽压,而氯化铅未达到其沸点和饱和蒸汽压的范围,即使铅发生了氯化反应,由于没有达到其挥发点,故不能挥发。因此在第一段升温过程中,铅元素不挥发,而锌元素挥发。在一段升温的基础上,继续升高温度和提高压强,会达到氯化铅的沸点和饱和蒸汽压,此时铅元素挥发进入烟气中。由于部分锌的赋存形式难以进行氯化,因此在还原的过程中,难氯化的锌会还原挥发进入烟气中。本发明通过分段升温、控压,通过分段回收铅锌烟气,可以实现铅锌的分段回收,得到的铅锌产品纯度高,无需经过铅锌分离工序即可得到铅产品与锌产品。上述理论分析如图1所示。经过前述氯化焙烧分离回收铅锌时通入了氧气,会使解离的氧化铁以及渣中原本的四氧化三铁进一步氧化成三氧化二铁。通过对清洁渣的还原处理,可以使三氧化二铁还原成四氧化三铁,待冷却后通过磁选分离回收渣中的铁资源。

22.本发明中,在一段升温结束时,锌的回收率在85%以上,铅基本上没有挥发;在二段升温结束时,铅的回收率在95%以上;还原过程中,锌的回收率在80%以上,铁基本上被还原成磁性氧化铁,且占总铁量的95%以上,经过磁选后,磁性氧化铁基本被回收。

23.本发明中涉及的化学反应方程式以如下(以氯化剂为氯化钙,碱性介质为氢氧化钠,还原剂为氢气为例):

24.fe2sio4+2naoh=2feo+na2sio3+h2o(g);

25.2cacl2+o2(g)=2cao+2cl2(g);

26.从上述反应方程式中可以看出,o2和sio2的存在,可促使cacl2分解产生cl2。

27.2cl2(g)+2zno=2zncl2(g)+o2(g);

28.2cl2(g)+2pbo=2pbcl2(g)+o2(g);

29.3fe2o3+h2(g)=2fe3o4+h2o(g)。

30.与现有技术相比,本发明的优点在于:

31.1、本发明的铜冶炼渣氯化焙烧分离回收有价金属的方法中创新性的对铜冶炼渣进行氯化焙烧回收铅锌,并且利用产物沸点的不同,来进行两段升温来分别进行回收氯化锌和氯化铅,避免了后续铅锌分离的问题。

32.2、本发明的铜冶炼渣氯化焙烧分离回收有价金属的方法中创新性的通过调节炉内气氛,来分别回收铅锌铁资源,炉内气氛由氧化气氛先变成还原气氛后变成惰性气氛,铅锌铁资源取得了高的回收率,提高经济价值,并避免了资源的浪费。

33.3、本发明的铜冶炼渣氯化焙烧分离回收有价金属的方法具有操作简单、易于实现、能耗低等优点。

附图说明

34.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

35.图1为本发明铜冶炼渣氯化焙烧分离回收有价金属的理念分析图。

36.图2为本发明铜冶炼渣氯化焙烧分离回收有价金属的方法的工艺流程图。

具体实施方式

37.为了便于理解本发明,下文将结合说明书附图和较佳的实施例对本发明作更全面、细致地描述,但本发明的保护范围并不限于以下具体的实施例。

38.除非另有定义,下文中所使用的所有专业术语与本领域技术人员通常理解的含义相同。本文中所使用的专业术语只是为了描述具体实施例的目的,并不是旨在限制本发明的保护范围。

39.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

40.实施例1:

41.如图2所示,一种铜冶炼渣氯化焙烧分离回收有价金属的方法,包括以下步骤:

42.(1)取300g铜冶炼渣为原料,其化学组成包括以下质量含量的成分:cu0.28%,pb0.89%,zn3.56%,fe47.69%,sio237.35%,cao1.638%。将铜冶炼渣干燥后加入反应炉中,升温至800℃,恒温1h,通过加料装置向熔融铜冶炼渣中加入铜冶炼渣质量10%的氢氧化钠和铜冶炼渣质量15%的氯化钙,空气通过喷枪向每吨混合物料喷入的速度为1300l/(t

·

min),反应得到烟气与氯化渣。在一段升温结束时,氯化渣中锌含量为0.6%,铅含量基本上没变化。

43.(2)继续将氯化渣升温至1000℃,恒温1.5h,空气通过喷枪向每吨混合物料喷入的速度为1300l/(t

·

min),反应得到烟气与清洁渣。清洁渣中锌含量为0.59%,铅含量为0.02%。

44.(3)氯化焙烧结束后,升温至1100℃,通过喷枪向清洁渣中喷吹水煤气,且每吨混合物料通入还原剂的速度为400l/(t

·

min),喷吹1h,得到烟气和还原渣,还原渣中含锌0.38%,且磁性氧化铁占总铁量的95%以上。

45.(4)向炉体内通入氮气,且控制每吨混合物料通入惰性气体的速度为1200l/(t

·

min),直到还原渣冷却至室温。

46.(5)对冷却后的还原渣进行磁选,终渣含铁2.38%,收集步骤(1)、步骤(2)与步骤(3)中的烟气,分别得到氯化锌、氯化铅和氧化锌。

47.经计算,本实施例中,铅、锌、铁的回收率(回收率是指有多少比例的铜铅锌从原始渣中被回收利用,下同)分别为98%、89%、95%。

48.实施例2:

49.如图2所示,一种铜冶炼渣氯化焙烧分离回收有价金属的方法,包括以下步骤:

50.(1)取300g铜冶炼渣为原料(其成分与实施例1相同)。将铜冶炼渣干燥后加入反应炉中,升温至800℃,恒温1h,通过加料装置向熔融铜冶炼渣中加入铜冶炼渣质量15%的氯化钙,空气通过喷枪向每吨混合物料喷入的速度为1300l/(t

·

min),反应得到烟气与氯化渣。在一段升温结束时,氯化渣中锌含量为1.2%,铅含量基本上没变化。

51.(2)继续将氯化渣升温至1000℃,恒温1.5h,空气通过喷枪向每吨混合物料喷入的速度为1300l/(t

·

min),反应得到烟气与清洁渣。清洁渣中锌含量为1.13%,铅含量为

0.2%。

52.(3)氯化焙烧结束后,升温至1100℃,通过喷枪向清洁渣中喷吹水煤气,且每吨混合物料通入还原剂的速度为400l/(t

·

min),喷吹1h,得到烟气和还原渣,还原渣中含锌0.69%,且磁性氧化铁占总铁量的80%以上。

53.(4)向炉体内通入氮气,且控制每吨混合物料通入惰性气体的速度为1200l/(t

·

min),直到还原渣冷却至室温。

54.(5)对冷却后的还原渣进行磁选,终渣含铁9.54%,收集步骤(1)、步骤(2)与步骤(3)中的烟气,分别得到氯化锌、氯化铅和氧化锌。

55.经计算,本实施例中,铅、锌、铁的回收率分别为84%、80%、80%,并且此时产物氯化铅的纯度明显低于实施例1。

56.实施例3:

57.如图2所示,一种铜冶炼渣氯化焙烧分离回收有价金属的方法,包括以下步骤:

58.(1)取300g铜冶炼渣为原料,(其成分与实施例1相同)。将铜冶炼渣干燥后加入反应炉中,升温至800℃,恒温1h,通过加料装置向熔融铜冶炼渣中加入铜冶炼渣质量10%的碱性介质(氢氧化钠和碳酸钠的质量比为3:1)和铜冶炼渣质量15%的氯化钙,空气通过喷枪向每吨混合物料喷入的速度为1300l/(t

·

min),反应得到烟气与氯化渣。在一段升温结束时,氯化渣中锌含量为0.52%,铅含量基本上没变化。

59.(2)继续将氯化渣升温至1000℃,恒温1.5h,空气通过喷枪向每吨混合物料喷入的速度为1300l/(t

·

min),反应得到烟气与清洁渣。清洁渣中锌含量为0.50%,铅含量为0.02%。

60.(3)氯化焙烧结束后,升温至1100℃,通过喷枪向清洁渣中喷吹水煤气,且每吨混合物料通入还原剂的速度为400l/(t

·

min),喷吹1h,得到烟气和还原渣,还原渣中含锌0.24%,且磁性氧化铁占总铁量的96%以上。

61.(4)向炉体内通入氮气,且控制每吨混合物料通入惰性气体的速度为1200l/(t

·

min),直到还原渣冷却至室温。

62.(5)对冷却后的还原渣进行磁选,终渣含铁2.08%,收集步骤(1)、步骤(2)与步骤(3)中的烟气,分别得到氯化锌、氯化铅和氧化锌。

63.经计算,本实施例中,铅、锌、铁的回收率分别为98%、93%、96%。

64.实施例4:

65.如图2所示,一种铜冶炼渣氯化焙烧分离回收有价金属的方法,包括以下步骤:

66.(1)取300g铜冶炼渣为原料,(其成分与实施例1相同)。将铜冶炼渣干燥后加入反应炉中,升温至800℃,恒温1h,通过加料装置向熔融铜冶炼渣中加入铜冶炼渣质量10%的氢氧化钠和铜冶炼渣质量20%的氯化钙,空气通过喷枪向每吨混合物料喷入的速度为1300l/(t

·

min),反应得到烟气与氯化渣。在一段升温结束时,氯化渣中锌含量为0.58%,铅含量基本上没变化。

67.(2)继续将氯化渣升温至1000℃,恒温1.5h,空气通过喷枪向每吨混合物料喷入的速度为1300l/(t

·

min),反应得到烟气与清洁渣。清洁渣中锌含量为0.56%,铅含量为0.02%。

68.(3)氯化焙烧结束后,升温至1100℃,通过喷枪向清洁渣中喷吹水煤气,且每吨混

合物料通入还原剂的速度为400l/(t

·

min),喷吹1h,得到烟气和还原渣,还原渣中含锌0.34%,且磁性氧化铁占总铁量的95%以上。

69.(4)向炉体内通入氮气,且控制每吨混合物料通入惰性气体的速度为1200l/(t

·

min),直到还原渣冷却至室温。

70.(5)对冷却后的还原渣进行磁选,终渣含铁2.18%,收集步骤(1)、步骤(2)与步骤(3)中的烟气,分别得到氯化锌、氯化铅和氧化锌。

71.经计算,本实施例中,铅、锌、铁的回收率分别为98%、89%、95%。

72.对比例1:

73.一种铜冶炼渣氯化焙烧分离回收有价金属的方法,包括以下步骤:

74.(1)取300g铜冶炼渣为原料(其成分与实施例1相同)。将铜冶炼渣干燥后加入反应炉中,升温至800℃,恒温1h,通过加料装置向熔融铜冶炼渣中加入铜冶炼渣质量10%的氢氧化钠和铜冶炼渣质量5%的氯化钙,空气通过喷枪向每吨混合物料喷入的速度为1300l/(t

·

min),反应得到烟气与氯化渣。在一段升温结束时,氯化渣中锌含量为1.05%,铅含量基本上没变化。

75.(2)继续将氯化渣升温至1000℃,恒温1.5h,空气通过喷枪向每吨混合物料喷入的速度为1300l/(t

·

min),反应得到烟气与清洁渣。清洁渣中锌含量为1.03%,铅含量为0.18%。

76.(3)氯化焙烧结束后,升温至1100℃,通过喷枪向清洁渣中喷吹水煤气,且每吨混合物料通入还原剂的速度为400l/(t

·

min),喷吹1h,得到烟气和还原渣,还原渣中含锌0.69%,且磁性氧化铁占总铁量的90%以上。

77.(4)向炉体内通入氮气,且控制每吨混合物料通入惰性气体的速度为1200l/(t

·

min),直到还原渣冷却至室温。

78.(5)对冷却后的还原渣进行磁选,终渣含铁4.6%,收集步骤(1)、步骤(2)与步骤(3)中的烟气,分别得到氯化锌、氯化铅和氧化锌。

79.经计算,本对比例中,铅、锌、铁的回收率分别为87%、78%、90%。

80.对比例2:

81.一种铜冶炼渣氯化焙烧分离回收有价金属的方法,包括以下步骤:

82.(1)取300g铜冶炼渣为原料,(其成分与实施例1相同)。将铜冶炼渣干燥后加入反应炉中,升温至800℃,恒温1h,通过加料装置向熔融铜冶炼渣中加入铜冶炼渣质量10%的氢氧化钠和铜冶炼渣质量15%的氯化钙,不通入空气,反应得到烟气与氯化渣。在一段升温结束时,氯化渣中锌含量为1.8%,铅含量基本上没变化。

83.(2)继续将氯化渣升温至1000℃,恒温1.5h,不通入空气,反应得到烟气与清洁渣。清洁渣中锌含量为1.79%,铅含量为0.43%。

84.(3)氯化焙烧结束后,升温至1100℃,通过喷枪向清洁渣中喷吹水煤气,且每吨混合物料通入还原剂的速度为400l/(t

·

min),喷吹1h,得到烟气和还原渣,还原渣中含锌0.94%,且磁性氧化铁占总铁量的95%以上。

85.(4)向炉体内通入氮气,且控制每吨混合物料通入惰性气体的速度为1200l/(t

·

min),直到还原渣冷却至室温。

86.(5)对冷却后的还原渣进行磁选,终渣含铁2.38%,收集步骤(1)、步骤(2)与步骤

(3)中的烟气,分别得到氯化锌、氯化铅和氧化锌。

87.经计算,本对比例中,铅、锌、铁的回收率分别为73%、70%、95%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1