一种废合金刀头中金属锡的回收方法与流程

1.本发明涉及废料回收处理领域,尤其涉及一种废合金刀头中金属锡的回收方法。

背景技术:

2.合金刀头是一种用来抛光、切割玻化砖、石材等建筑材料的工具。玻化砖是瓷质抛光砖的俗称,是一种广泛用于各种工程及家庭的地面和墙面的建筑材料。它具有表面光洁,易清洁保养,耐磨耐腐蚀,强度高,用量大等特点,被称之为“地砖之王”。

3.玻化砖的制作需经历两个步骤:

①

由石英砂、泥等材料高温烧制得到坯体;

②

用磨具打磨光亮即得。合金刀头是打磨玻化砖的关键部件。在使用合金刀头打磨玻化砖坯体的过程中,刀头与玻化砖坯体接触的研磨层会逐渐损耗,损耗到一定程度便无法继续使用,从而产生废合金刀头。

4.废合金刀头中含有锡、铜、铁、锌等元素以及一定量的金刚砂,具有很高的回收利用价值,其中锡含量为5%左右。

5.锡是五金之一,它富有光泽、无毒、不易氧化变色,具有很好的杀菌、净化、保鲜效用。生活中常用于食品保鲜、罐头内层的防腐膜等。随着现代科技的发展,人们还用锡制造了许多特种锡合金,号称“工业味精”,广泛应用于电子、信息、电器、化工、冶金、建材、机械、食品包装等行业。因此,回收废合金刀头中的锡,具有很重要的价值。

6.中国发明专利cn201410327385.2公布了一种废旧铜铁基金刚石刀头的处理方法,通过在硫酸体系中电解刀头,使银和金刚砂进入阳极泥,在阴极上得到铜粉;然后煅烧阳极泥使其中的铜氧化,用硫酸溶出铜;再以硫酸和双氧水溶解滤渣,加盐酸沉淀出氯化银,以水合肼还原得到银粉。该方法的核心是用电化学法溶解刀头,并且需使用窑炉高温焙烧,能耗高,工艺复杂,没有回收锡。

7.中国发明专利cn201410374548.2公开了一种以硫酸铁为溶剂回收废弃硬质合金中重金属的方法,通过引入硫酸铁作为溶解硬质合金的溶剂、引入亚硫酸钠作为溶解银沉淀的溶剂、引入单质铁作为还原铜和镍的还原剂,回收了硬质合金中的银、铜、镍成分,没有回收锡。

8.中国发明专利cn201610557322.5公开了一种废旧铜铁基金刚石锯片刀头的回收处理方法。通过氯化铁溶解刀头从而得到不溶的金刚砂和碳化钨;通过添加铁粉置换回收铜银混合金属粉;通过萃取除去锌和镉杂质,最后通过氧气氧化回收铁。该方案过程复杂,需要用到萃取剂,容易导致新的有机物的污染,而且,也没有回收废合金刀头中的锡。

技术实现要素:

9.本发明的目的在于提供一种废合金刀头中金属锡的回收方法,以解决现有的废合金刀头回收技术中无法实现锡资源化再利用的问题。

10.为实现上述的目的,本发明采用如下的技术方案:

11.一种废合金刀头中金属锡的回收方法,包括以下步骤:

12.s1、将废合金刀头加入到三氯化铁和盐酸的混合溶液中,搅拌溶解一定时间后,测试溶液中三价铁离子的含量,当溶液中三价铁离子的含量降低到一定浓度后,停止溶解;

13.s2、过滤,得到滤液1和滤渣1;

14.s3、向滤液1中加入铁粉,反应一段时间;

15.s4、加入液碱,调节溶液ph,使溶液中的锡离子沉淀下来;

16.s5、再次过滤,得到滤液2和滤渣2;

17.s6、加热滤渣2,然后在搅拌条件下加入片碱,继续加热一段时间;

18.s7、加水,继续搅拌一段时间后,过滤,得到铁泥和滤液3;

19.s8、在搅拌条件下向滤液3中加入盐酸,调节溶液ph,得到白色沉淀;

20.s9、过滤,得到氢氧化锡和氯化钠溶液。

21.优选的,s1中溶解时fecl3添加量为刀头重量的4~12倍,fecl3浓度为30~42%,盐酸用量为刀头重量的0.0~0.1倍,反应温度为20~110℃,反应时间为0.5~10h;更优选的,s1中溶解时fecl3添加量为刀头重量的8~12倍,fecl3浓度为38~42%,盐酸用量为刀头重量的0.02~0.06倍,反应温度为80~110℃,反应时间为1~4h。

22.优选的,s1中当溶液中fe

3+

的浓度降到0.3~1.5%时,停止溶解。

23.优选的,s3中铁粉的加入量为为滤液1中残留的fe

3+

质量的0.5~1倍;反应时间为0.5~3h。

24.优选的,s4中加液碱调溶液ph为1.5~3.0,反应时间为0.5~3h;更优选的,s4中加液碱调溶液ph为2.0~2.5,反应时间为1~2h;

25.优选的,s6中包括控制滤渣2中的含水率低于80%,片碱用量为滤渣2中锡摩尔数的6~15倍,反应温度为80~110℃,反应时间为1~5h;更优选的,s6中包括控制滤渣2中的含水率50~70%,片碱用量为滤渣2中锡摩尔数的8~12倍,反应温度为95~105℃,反应时间为2~4h。

26.优选的,s7中还包括以少量的水清洗铁泥,清洗液合并到滤液3中。

27.优选的,s8中调节溶液ph为5~8,盐酸浓度为10~36%。

28.优选的,s9中还包括清洗得到的氢氧化锡,并将清洗后的液体合并到氯化钠溶液中。

29.本发明技术方案与现有的废合金刀头回收工艺相比,具有以下优点:

30.1.可以回收废合金刀头中的高价值元素锡,实现锡资源循环利用;

31.2.锡的回收率较高,达到90%以上,可以有效提升废合金刀头回收的经济效益;

32.3.回收得到的氢氧化锡杂质少,纯度较高;

33.4.工艺过程无三废排放,安全环保。

附图说明

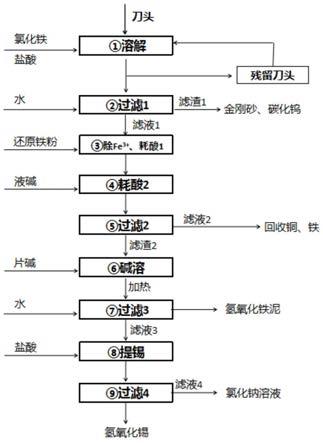

34.图1为本发明工艺流程示意图。

具体实施方式

35.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,但不构成对本发明保护范围的限制。

36.参见图1,本发明提供了一种废合金刀头中金属锡的回收方法,主要包括

①

溶解、

②

过滤1、

③

除fe

3+

耗酸1、

④

耗酸2、

⑤

过滤2、

⑥

碱溶、

⑦

过滤3、

⑧

提锡、

⑨

过滤4共九个步骤;首先,将fecl3溶液与盐酸按照一定的比例混合后,加入废合金刀头,在搅拌、曝气等条件下溶解,当溶液中fe

3+

降低到一定浓度后,停止反应,加水后抽出溶液;过滤后得到滤液1、金刚砂和碳化钨以及部分残留刀头。残留刀头可以与下一批刀头一起继续溶解。然后向滤液1中添加还原铁粉,消耗溶液中残留的fe

3+

,同时消耗一部分残留的酸。反应一段时间后,继续加液碱调溶液ph,使溶液中的锡离子沉淀下来。再次过滤后得到的滤液2和滤渣2,滤液2用于提取铜和铁等有价值元素;利用氢氧化锡两性的特点,加热得到的滤渣2,在搅拌条件下添加片碱,反应一定时间后,加水,过滤,清洗,得到氢氧化铁泥和滤液3。向滤液3中添加盐酸,调到一定ph后得到白色沉淀,过滤,即回收得到氢氧化锡。此氢氧化锡可直接销售。

37.具体的工艺参数包括:

38.1.步骤

①

溶解时fecl3添加量为刀头重量的4~12倍,fecl3浓度为30~42%,盐酸用量为刀头质量的0.0~0.1倍,反应温度为20~110℃,反应时间为0.5~10h;优选条件为fecl3添加量为刀头重量的8~12倍,fecl3浓度为38~42%,盐酸用量为刀头质量的0.02~0.06倍,反应温度为80~100℃,反应时间为1.0~4.0h;

39.2.当步骤

①

溶液中fe

3+

的浓度降到0.3~1.5%时,停止溶解;

40.3.步骤

③

除fe

3+

耗酸1中,还原铁粉用量为滤液1中残留的fe

3+

质量的0.5~1倍;反应时间为0.5~3h;

41.4.步骤

④

加液碱调溶液ph为1.5~3.0,反应时间为0.5~3h;优选条件为ph为2.0~2.5,反应时间为1~2h;

42.5.步骤

⑥

碱溶中,滤渣需控制的含水率为80%以下,片碱用量为滤渣2中锡摩尔数的6~15倍,反应温度为80~110℃,反应时间为1~5h;优选条件为:滤渣含水率50~70%,片碱用量为滤渣2中锡摩尔数的8~12倍,反应温度为95~105℃,反应时间为2~4h;

43.6.步骤

⑧

提锡中,添加盐酸调ph为5~8,盐酸浓度为10~36%。

44.实施例1

45.所使用的废合金刀头成分如下表:

46.成分fecusnzn金刚砂碳化钨其它含量(%)64.2625.355.341.241.211.031.57

47.取2000g浓度为40.12%的fecl3溶液到烧杯中,加入盐酸20g,搅拌均匀后加热到70℃,然后投400g上述废合金刀头,搅拌溶解3h后,测试溶液fe

3+

含量为1.01%,停止反应,倒出悬浊液,以480g水分多次冲洗残留刀头,冲洗液合并到悬浊液中。烘干残留刀头,重210.2g。过滤悬浊液,得到滤液和金刚砂与碳化钨。

48.向滤液中添加0.60倍残留fe

3+

质量的还原铁粉,常温搅拌1h后,滴加液碱,调溶液ph为2.0,继续搅拌1.5h,而后离心分离,得到滤渣(锡铁泥)和上清液。清洗锡铁泥2~3次,首次清洗液与上清液合并后用于提取铜和铁等有价值元素,后续清洗液可以作为水添加到上步骤溶刀头所得溶液中。

49.清洗后锡铁泥称重,测试锡含量及含水率;测得含水率为66.84%。加热锡铁泥,而后在搅拌条件下添加8倍锡摩尔数的片碱,加热到100℃保温2h后,停止加热,加水120g继续搅拌30min后,过滤,得到铁泥和滤液3(锡酸钠溶液)。以少量水清洗铁泥2~3次,清洗液合

并到锡酸钠溶液中。

50.在搅拌条件下,滴加20%的盐酸到锡酸钠溶液中,调溶液ph为6.0,然后过滤,得到氢氧化锡和氯化钠溶液。清洗氢氧化锡,清洗液合并到氯化钠溶液中,得到清洗后的氢氧化锡。烘干,得到白色的氢氧化锡,测试锡含量为62.42%,锡回收率为90.84%。

51.实施例2

52.所使用的废合金刀头成分如下表:

53.成分fecusnzn金刚砂碳化钨其它含量(%)69.8220.634.281.051.420.951.85

54.取2000g浓度为32.68%的fecl3溶液到烧杯中,加入盐酸21.5g,搅拌均匀后加热到90℃,然后投300g上述废合金刀头,搅拌溶解2h后,测试溶液fe

3+

含量为0.85%,停止反应,倒出悬浊液,以400g水分多次冲洗残留刀头,冲洗液合并到悬浊液中。烘干残留刀头,重141.52g。过滤悬浊液,得到滤液和金刚砂与碳化钨。

55.向滤液中添加0.80倍残留fe

3+

质量的还原铁粉,常温搅拌2h后,滴加液碱,调溶液ph为2.60,继续搅拌2.5h,而后离心分离,得到滤渣(锡铁泥)和上清液。清洗锡铁泥2~3次,首次清洗液与上清液合并后用于提取铜和铁等有价值元素,后续清洗液可以作为上步骤清洗残留刀头用水。

56.清洗后锡铁泥称重,测试锡含量及含水率;测得含水率为74.54%。加热锡铁泥,而后在搅拌条件下添加12倍锡摩尔数的片碱,加热到105℃保温4h后,停止加热,加水100g继续搅拌30min后,过滤,得到铁泥和滤液3(锡酸钠溶液)。以少量水清洗铁泥2~3次,清洗液合并到锡酸钠溶液中。

57.在搅拌条件下,滴加31%的盐酸到锡酸钠溶液中,调溶液ph为7.0,然后过滤,得到氢氧化锡和氯化钠溶液。清洗氢氧化锡,清洗液合并到氯化钠溶液中,得到清洗后的氢氧化锡。烘干,得到白色的氢氧化锡,测试锡含量为62.26%,锡回收率为95.74%。

58.实施例3

59.所使用的废合金刀头成分如下表:

60.成分fecusnzn金刚砂碳化钨其它含量(%)60.3329.345.691.151.180.951.36

61.取2800g浓度为40.32%的fecl3溶液到烧杯中,加入盐酸23.0g,搅拌均匀后加热到85℃,然后投250g上述废合金刀头,搅拌溶解8h后,测试溶液fe

3+

含量为1.41%,停止反应,刀头溶解完全;加600g水到悬浊液中,搅拌均匀;过滤悬浊液,得到滤液和金刚砂与碳化钨。

62.向滤液中添加0.6倍残留fe

3+

质量的还原铁粉,常温搅拌2h后,滴加液碱,调溶液ph为2.45,继续搅拌1.0h,而后离心分离,得到滤渣(锡铁泥)和上清液。清洗锡铁泥2~3次,首次清洗液与上清液合并后用于提取铜和铁等有价值元素,后续清洗液可以作为水添加到溶刀头所得悬浊液中。

63.清洗后锡铁泥称重,测试锡含量及含水率;测得含水率为70.68%。加热锡铁泥,而后在搅拌条件下添加10倍锡摩尔数的片碱,加热到95℃保温3h后,停止加热,加水140g继续搅拌30min后,过滤,得到铁泥和滤液3(锡酸钠溶液)。以少量水清洗铁泥2~3次,清洗液合并到锡酸钠溶液中。

64.在搅拌条件下,滴加1:1的盐酸到锡酸钠溶液中,调溶液ph为6.5,然后过滤,得到氢氧化锡和氯化钠溶液。清洗氢氧化锡,清洗液合并到氯化钠溶液中,得到清洗后的氢氧化锡。烘干,得到白色的氢氧化锡,测试锡含量为61.85%,锡回收率为91.63%。

65.以上所述是本发明的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本发明原理的前提下,还可以做出若干改进和润饰,这些改进和润饰也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1