一种砂型铸造木塑结构模具的制作方法

[0001]

本实用新型涉及一种木塑结构模具,更具体地说,它涉及一种砂型铸造木塑结构模具。

背景技术:

[0002]

目前生产制造如图1所示的大型泵体的泵壳是采用砂型铸造的方式,大型砂型铸造模具的主要使用材料为木材和铝材,但由于木材容易潮湿霉变,使用中容易破损、变形、磨损,品质要求高的客户正在逐渐放弃;而对于铝制模具,耐磨损不变形,但价格昂贵,不耐腐蚀,导热率大,保温性能不好。因此现有的大型砂型铸造模具存在性价比低的问题。

技术实现要素:

[0003]

针对现有技术存在的不足,本实用新型的第一个目的在于提供一种砂型铸造木塑结构模具,具有性价比高的效果。

[0004]

为实现上述技术目的,本实用新型提供了如下技术方案:一种砂型铸造木塑结构模具,包括拼合形成泵壳的外模一和外模二,外模一和外模二中间设置有与泵壳内空腔形状相同的流道泥芯组,所述外模一和外模二由木块、高分子材料或两者复合制成,所述流道泥芯组通过木块拼接制成;

[0005]

还包括多个芯盒,多个所述芯盒上开设有与流道泥芯组形状相同的型腔,通过多个所述芯盒制成与流道泥芯组形状相同的砂芯,所述芯盒由木块、高分子材料或两者复合制成。

[0006]

通过采用上述技术方案,高分子材料的机械硬度比木料高,提高模具的机械强度,也防止了芯盒与外模一及外模二长期使用后磨损,延长了模具的使用寿命。同时高分子材料的导热率低,保证了铸造砂芯所需的反应温度,提高了模具的性价比。

[0007]

作为优选,所述流道泥芯组包括流道泥芯一、流道泥芯二、流道泥芯三和流道泥芯四,所述流道泥芯一和流道泥芯二制成的流道泥芯组合形成水泵的进水口泥芯,所述流道泥芯三和流道泥芯四组合形成出水口泥芯。

[0008]

通过采用上述技术方案,泵壳一般是对称结构,将泵壳内型腔从中线分为两半,方便砂芯的加工,提高了操作便捷性。

[0009]

针对现有技术存在的不足,本实用新型的第二个目的在于提供一种砂型铸造木塑结构模具的制造方法,具有性价比高的效果。

[0010]

为实现上述技术目的,本实用新型提供了如下技术方案:一种砂型铸造木塑结构模具的制造方法,包括如下步骤:

[0011]

s1.用木材分别加工出流道泥芯一、流道泥芯二、流道泥芯三和流道泥芯四,并将泥芯用原子灰处理好后,上好脱模剂;

[0012]

s2.将多层高分子材料制成的复合材料刷涂,刮涂在流道泥芯一表面,再将木块借助高分子材料粘在膜上,用胶水,高分子材料及多层板或木材将木块的间隙按照壁厚原则

填充,高分子材料固化后脱模形成芯盒;

[0013]

s3.采用s2的方式依次制成流道泥芯二、流道泥芯三和流道泥芯四的芯盒;

[0014]

s4.将位于水泵同一侧的流道泥芯一和流道泥芯三拼接并固定,将液态的高分子材料涂覆在流道泥芯一和流道泥芯三外,并将流道泥芯一和流道泥芯三的间隙填满,高分子材料凝固后,将其加工成外模一;

[0015]

s5.借助流道泥芯二和流道泥芯四,并采用s4的方式制成外模二。

[0016]

通过采用上述技术方案,借助流道泥芯制作成芯盒后。脱模,利用泥芯直接在流道泥芯组上粘附液态的高分子材料和多层板,加工出外模一和外模二,不需要额外再生产外模一和外模二,降低了加工成本,同时柔性的高分子材料膜也能保证模具的形状与水泵完全相同,提高了模具的性价比。

[0017]

作为优选,所述高分子材料采用玻璃纤维、碳纤维或者涤纶纤维等材料。

[0018]

通过采用上述技术方案,由于制作砂芯和砂体时,纯粹通过物理挤压的方式夯实,因此对模具不会产生化学损伤,大部分高分子材料都可以使用在模具中,降低了实现难度。

[0019]

针对现有技术存在的不足,本实用新型的第三个目的在于提供一种砂型铸造木塑结构模具的制造方法,具有性价比高的特点。

[0020]

为实现上述技术目的,本实用新型提供了如下技术方案:一种砂型铸造木塑结构模具的制造方法,包括如下步骤:

[0021]

s1.用木材分别加工出流道泥芯一、流道泥芯二、流道泥芯三和流道泥芯四;

[0022]

s2.将多层高分子材料制成的膜贴覆在流道泥芯一表面,再将木块借助胶水粘在膜上,用胶水将木块的间隙填满,形成芯盒;

[0023]

s3.采用s2的方式依次制成流道泥芯二、流道泥芯三和流道泥芯四的芯盒;

[0024]

s4.将位于水泵同一侧的流道泥芯一和流道泥芯三拼接并固定,在流道泥芯一和流道泥芯三外拼接木材形成外模一;

[0025]

s5.借助流道泥芯二和流道泥芯四,并采用s4的方式制成外模二。

[0026]

通过采用上述技术方案,借助流道泥芯组加工出芯盒后,直接在流道泥芯组上拼接木头,加工出外模一和外模二,不需要额外再生产外模一和外模二,降低了加工成本,同时柔性的高分子材料膜也能保证模具的形状与水泵完全相同,提高了模具的性价比。

[0027]

针对现有技术存在的不足,本实用新型的第四个目的在于提供一种砂型铸造木塑结构模具的制造方法,具有操作便捷的效果。

[0028]

为实现上述技术目的,本实用新型提供了如下技术方案:一种砂型铸造木塑结构模具的使用方法,包括如下步骤:

[0029]

s1.将一个砂箱倒扣在外模一外,填入树脂砂并夯实,将砂箱和外模一取走,泵壳砂体倒置;

[0030]

s2.将另一个砂箱倒扣在外模二外,填入树脂砂并夯实,将砂箱和外模二取走,泵壳砂体倒置;

[0031]

s3.借助芯盒分别做出流道泥芯一、流道泥芯二、流道泥芯三和流道泥芯四形状的砂芯,并拼接组合为一体;

[0032]

s4.将组合好的砂芯放入其中外模砂型,拼合好之后,将铁水灌入外模杀星和流道泥芯之间的间隙;

[0033]

s5.铁水自然冷却固定后,敲碎树脂砂,再捣碎其中的砂芯,即可完成泵壳的加工。

[0034]

通过采用上述技术方案,借助高分子材料和木块的配合,保证了模具的机械强度,延长了模具的使用寿命,做出的砂芯和砂体尺寸精准,提高了产品的精度。同时借助芯盒与外模一、外模二的配合,提高了生产便捷性。

[0035]

综上所述,本实用新型取得了以下效果:

[0036]

1.借助高分子材料和木块的配合,延长了模具的使用寿命;

[0037]

2.借助流道泥芯组和高分子材料的配合,节省了外模生产时所需的材料。

附图说明

[0038]

图1为实施例1中需生产的泵壳的示意图;

[0039]

图2为实施例1中用于表现整体结构的示意图;

[0040]

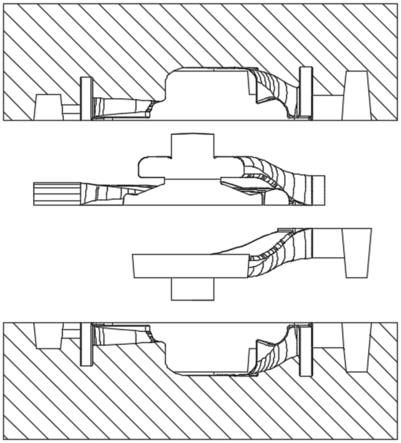

图3为实施例1中用于表现芯盒具体结构的示意图;

[0041]

图4为实施例1中用于表现流道泥芯组具体拼接方式的示意图;

[0042]

图5为实施例1中用于表面砂芯和泵壳砂体配合关系的示意图。

[0043]

图中,1、实样外模一(或型板外模);2、实样外模二(或型板外模);3、流道泥芯一;4、流道泥芯二;5、流道泥芯三;6、流道泥芯四;7、芯盒。

具体实施方式

[0044]

以下结合附图对本实用新型作进一步详细说明。

[0045]

本具体实施例仅仅是对本实用新型的解释,其并不是对本实用新型的限制,本领域技术人员在阅读完本说明书后可以根据需要对本实施例做出没有创造性贡献的修改,但只要在本实用新型的权利要求范围内都受到专利法的保护。

[0046]

实施例1:一种砂型铸造木塑结构模具,如图2所示,包括拼合形成泵壳的外模一1和外模二2,外模一1和外模二2中间设置有与泵壳内空腔形状相同的流道泥芯组,外模一1和外模二2由木块、高分子材料或两者复合制成,流道泥芯组通过木块拼接制成。

[0047]

如图3所示,还包括多个芯盒7,多个芯盒7上开设有与流道泥芯组形状相同(含缩率)的型腔,通过多个芯盒7制成与流道泥芯组形状相同的砂芯,芯盒7由木块、高分子材料或两者复合制成。高分子材料的机械硬度比木料高,提高模具的机械强度,也防止了芯盒7与外模一1及外模二2长期使用后磨损,延长了模具的使用寿命。同时高分子材料的导热率低,保证了铸造砂芯所需的反应温度合格,提高了模具的性价比。

[0048]

如图4所示,流道泥芯组包括流道泥芯一3、流道泥芯二4、流道泥芯三5 和流道泥芯四6,流道泥芯一3和流道泥芯二4组合形成水泵的出水口,流道泥芯三5和流道泥芯四6组合形成进水口,泵壳一般是对称结构,将泵壳内型腔从中线分为两半,方便砂芯的加工。

[0049]

一种砂型铸造木塑结构模具的制造方法,包括如下步骤:

[0050]

s1.用木材分别加工出流道泥芯一(阳模)3、流道流道泥芯二(阳模)4、流道流道泥芯三(阳模)5和流道流道泥芯四(阳模)6,用原子灰等将阳模处理光滑,流畅,并上好脱模剂;

[0051]

s2.将多层高分子材料制成的树脂复合材料刷涂在流道泥芯一3表面,再将木块借助胶水类物质粘在膜上,用胶水将木块的间隙填满,形成芯盒7,并用枪钉等加固;

[0052]

s3.采用s2的方式依次制成流道泥芯二4、流道泥芯三5和流道泥芯四6 的芯盒7;

[0053]

s4.将位于水泵同一侧的流道泥芯一3和流道泥芯三5拼接并固定,将液态的高分子材料涂覆在流道泥芯一3和流道泥芯三5外,并将流道泥芯一3和流道泥芯三5的间隙填满,高分子材料凝固后,将其加工成外模一1;

[0054]

s5.借助流道泥芯二4和流道泥芯四6,并采用s4的方式制成外模二2。

[0055]

借助流道泥芯组加工出芯盒7后,直接在流道泥芯组上粘附液态的高分子材料,加工出外模一1和外模二2,不需要额外再生产外模一1和外模二2,降低了加工成本,同时柔性的高分子材料膜也能保证模具的形状与水泵完全相同,提高了模具的性价比。

[0056]

高分子材料采用玻璃纤维、碳纤维或者涤纶,由于制作砂芯和砂体时,纯粹通过物理挤压的方式夯实,因此对模具不会产生化学损伤,大部分高分子材料都可以使用在模具中,降低了实现难度。

[0057]

一种砂型铸造木塑结构模具的使用方法,如图5所示,包括如下步骤:

[0058]

s1.先将外模一1的结合面贴合工作面放置,将一个砂箱倒扣在外模一1 外,填入黄砂并夯实,将砂箱和外模一1取走,泵壳砂体倒置;

[0059]

s2.将外模二2的结合面贴合工作面放置,将另一个砂箱倒扣在外模二2 外,填入黄砂并夯实,将砂箱和外模二2取走,泵壳砂体倒置;

[0060]

s3.借助芯盒7分别做出流道泥芯一3、流道泥芯二4、流道泥芯三5和流道泥芯四6形状的砂芯,并拼接组合为一体;

[0061]

s4.将组合好的砂芯放入其中一个泵壳砂体,并将另一个泵壳砂体盖在这个泵壳砂体上,将铁水灌入泵壳砂体和砂芯的间隙;

[0062]

s5.铁水自然冷却固定后,敲碎泵壳砂体,再捣碎其中的砂芯,即可完成泵壳的加工。

[0063]

借助高分子材料和木块的配合,保证了模具的机械强度,延长了模具的使用寿命,做出的砂芯和砂体尺寸精准,提高了产品的精度。同时借助芯盒7与外模一1、外模二2的配合,提高了生产便捷性。

[0064]

实施例2:本实施例与实施例1的区别在于,砂型铸造木塑结构模具的制造方法不同,包括如下步骤:

[0065]

s1.用木材分别加工出流道泥芯一3、流道泥芯二4、流道泥芯三5和流道泥芯四6;

[0066]

s2.将多层高分子材料制成的膜贴覆在流道泥芯一3表面,再将木块借助胶水粘在膜上,用胶水将木块的间隙填满,取出流道泥芯一3形成芯盒7;

[0067]

s3.采用s2的方式依次制成流道泥芯二4、流道泥芯三5和流道泥芯四6 的芯盒7;

[0068]

s4.将位于水泵同一侧的流道泥芯一3和流道泥芯三5拼接并固定,在流道泥芯一3和流道泥芯三5外拼接木材形成外模一1;

[0069]

s5.借助流道泥芯二4和流道泥芯四6,并采用s4的方式制成外模二2。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1