一种熔融还原工艺过程煤气分配利用系统的制作方法

[0001]

本实用新型涉及熔融还原煤气分配方式技术领域,具体涉及一种熔融还原工艺过程煤气分配利用系统。

背景技术:

[0002]

hismelt熔融还原炼铁工艺是已实现工业化生产的熔融还原冶金技术之一,也是截止目前唯一不使用焦炭及烧结矿的熔融还原冶金新技术,属于当今冶金领域前沿技术。hismelt熔融炼铁工艺技术利用非焦煤煤粉及铁矿粉采取喷射冶金方式生产液态生铁,流程短,污染小,铁水质量好,是解决我国焦煤资源有限和环保问题的先进炼铁技术。

[0003]

中国国家知识产权局公开了一个申请号为201910808638.0的技术方案,包括依次连接的汽化烟道,旋风除尘器,余热锅炉,布袋除尘器,调压阀组,所述调压阀组出口分别与煤粉制备仪表、热风炉、烘干窑连接,所述汽化烟道的入口与熔融还原炉连接。实现了在整个工序中内部的循环利用。不仅将高温的煤气物理显热得到充分利用,而且还将煤气的化学热得到了充分的释放,极大地降低了整个工序的能耗,实现了节能降耗的目的。

[0004]

该方案为hismelt工艺烟气系统的初始设计方案,但该方案随着使用,也逐渐的暴露出了其不足之处,经常出现问题;

[0005]

该方案笼统的介绍了熔融还原工艺中煤气分配原理,根据该分配原理在实际生产使用时,srv炉煤气只供给煤粉制备、热风炉、烘干窑三个用户,无法保证煤气的有效利用与分配,无法保证煤气分配系统的稳定运行。

[0006]

综上可知,现有技术在实际使用上显然存在不便与缺陷,所以有必要加以改进。

技术实现要素:

[0007]

针对现有技术中的缺陷,本实用新型提供一种熔融还原工艺过程煤气分配利用系统,用以解决传统技术中实际生产使用时,srv炉煤气只供给煤粉制备、热风炉、烘干窑三个用户,无法保证煤气的有效利用,及无法保证煤气分配系统的稳定运行的问题。

[0008]

为实现上述目的,本实用新型提供如下技术方案:

[0009]

一种熔融还原工艺过程煤气分配利用系统,包括srv炉,所述srv炉上分接有热风炉系统、余热发电系统、预热预还原回转窑系统以及煤粉制备系统;所述余热发电系统和所述热风炉系统燃烧后的烟气回输至所述煤粉制备系统内。

[0010]

作为一种优化的方案,所述热风炉系统包括连接所述srv炉的第一主管,所述第一主管通过第一分管分别连接有三个热风炉,且所述第一主管上还通过分支管并联有烟气发生炉。

[0011]

作为一种优化的方案,所述第一主管上沿输料方向依次连接有煤气总管切断阀、第一te温度测量仪表、第一pt压力测量仪表、第一ft流量测量仪表、煤气换热器、煤气旁通切断阀以及第二te温度测量仪表。

[0012]

作为一种优化的方案,所述分支管沿输料方向依次连接有煤气切断阀、煤气流量

调节阀以及所述烟气发生炉,所述烟气发生炉还与所述煤气换热器连接。

[0013]

作为一种优化的方案,所述煤气换热器上连接有煤气预热入口切断阀和煤气预热出口切断阀,所述煤气旁通切断阀位于所述煤气预热入口切断阀和所述煤气预热出口切断阀之间。

[0014]

作为一种优化的方案,所述第一分支管上还沿输料方向依次连接有流量调节阀、第一煤气切断阀、第二ft流量测量仪表以及煤气燃烧阀。

[0015]

作为一种优化的方案,所述余热发电系统包括连接所述srv炉的第二主管,所述第二主管通过第二分管分别连接有八个燃烧器。

[0016]

作为一种优化的方案,所述第二主管沿输料方向依次连接有第三te温度测量仪表、第二pt压力测量仪表、第三ft流量测量仪表以及并联连接的第一压力调节阀和第二压力调节阀。

[0017]

作为一种优化的方案,所述第二分管连接于所述第三ft流量测量仪表与第一压力调节阀之间的区域,所述第二分管沿输料方向依次连接有气动调节阀、第一气动快速切断阀、第三pt压力测量仪表以及第二气动快速切断阀。

[0018]

作为一种优化的方案,所述煤粉制备系统包括连接所述srv炉的第三主管,所述第三主管连接有煤粉制备加热炉。

[0019]

作为一种优化的方案,所述第三主管沿输料方向依次连接有第二煤气切断阀、第四ft流量测量仪表、第四te温度测量仪表、第四pt压力测量仪表以及煤气流量调节阀。

[0020]

作为一种优化的方案,所述预热预还原回转窑系统括连接所述srv炉的第四主管,所述第四主管上通过第三分管连接有预热预还原回转窑。

[0021]

作为一种优化的方案,所述第四主管上沿输料方向依次连接有at气体分析仪、气动快速切断阀、电动盲板阀、气动调节阀、第五pt压力测量仪表、第五 ft流量测量仪表、防爆阀以及放散阀。

[0022]

作为一种优化的方案,所述第三分管连接于所述第五ft流量测量仪表与所述防爆阀之间,所述第三分管还连接有手动调节阀。

[0023]

与现有技术相比,本实用新型的有益效果是:

[0024]

设计增加srv炉煤气用户,煤气在供给热风炉系统、煤粉制备系统、预热预还原系统基础上,增加用户余热发电,进行上网发电,实现煤气的充分合理利用,有效降低生产成本;

[0025]

设计煤气自动分配系统及装置,每个用户详细的煤气输送管道设计与相关设备仪表的选型规范;

[0026]

srv炉煤气产生量与每个用户煤气使用量的合理定量分配;

[0027]

整个煤气自动分配系统采用横河dcs系统控制,自动化程度高,根据熔融还原炉煤气产量变化,动态调整各系统煤气分配;

[0028]

提高工作过程中的稳定性;部件少,工序简便,且故障率低;结构简单,使用寿命长;操作控制简便,易于大规模制造与安装,应用范围广。

附图说明

[0029]

为了更清楚地说明本实用新型具体实施方式或现有技术中的技术方案,下面将对

具体实施方式或现有技术描述中所需要使用的附图作简单地介绍。在所有附图中,类似的元件或部分一般由类似的附图标记标识。附图中,各元件或部分并不一定按照实际的比例绘制。

[0030]

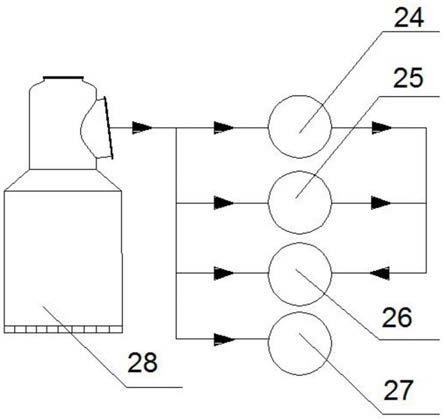

图1为本实用新型的结构示意图;

[0031]

图2为本实用新型热风炉系统的结构示意图;

[0032]

图3为本实用新型余热发电系统的结构示意图;

[0033]

图4为本实用新型煤粉制备系统的结构示意图;

[0034]

图5为本实用新型预热预还原回转窑系统的结构示意图;

[0035]

图中:1-煤气总管切断阀;2-第一te温度测量仪表;3-第一pt压力测量仪表;4-第一ft流量测量仪表;5-煤气预热入口切断阀;6-煤气预热出口切断阀;7-煤气旁通切断阀;8-第二te温度测量仪表;9-流量调节阀;10-第一煤气切断阀;11-第二ft流量测量仪表;12-煤气燃烧阀;13-煤气切断阀;14-煤气流量调节阀;15-第三te温度测量仪表;16-第二pt压力测量仪表;17-第三 ft流量测量仪表;18-气动调节阀;19-第一气动快速切断阀;20-第二气动快速切断阀;21-第三pt压力测量仪表;22-第一压力调节阀;23-第二压力调节阀; 24-热风炉系统;25-余热发电系统;26-煤粉制备系统;27-预热预还原回转窑系统;28-srv炉;29-烟气发生炉;30-第二煤气切断阀;31-第四ft流量测量仪表;32-第四te温度测量仪表;33-煤气流量调节阀;34-at气体分析仪;35

-ꢀ

气动快速切断阀;36-电动盲板阀;37-气动调节阀;38-第五pt压力测量仪表; 39-第五ft流量测量仪表;40-手动调节阀;41-防爆阀;42-放散阀;43-热风炉;44-锅炉;45-煤粉制备加热炉;46-预热预还原回转窑。

具体实施方式

[0036]

下面将结合附图对本实用新型技术方案的实施例进行详细的描述。以下实施例仅用于更加清楚地说明本实用新型的技术方案,因此只作为示例,而不能以此来限制本实用新型的保护范围。

[0037]

如图1至图5所示,熔融还原工艺过程煤气分配利用系统,包括srv炉28, srv炉28上分接有热风炉系统24、余热发电系统25、预热预还原回转窑系统 27以及煤粉制备系统26;余热发电系统25和热风炉系统24燃烧后的烟气回输至煤粉制备系统26内。

[0038]

正常生产时srv炉28煤气产生量为200000-400000nm3/h,通过熔融还原煤气自动分配系统及装置实现热风炉系统24分配70000-120000nm3/h,发电系统燃烧锅炉44分配80000-200000nm3/h,预热预还原系统回转窑分配 30000-50000nm3/h,煤粉制备系统加热炉28分配10000-20000nm3/h,满足下游用户正常生产需要。

[0039]

热风炉系统24包括连接srv炉28的第一主管,第一主管通过第一分管分别连接有三个热风炉43,且第一主管上还通过分支管并联有烟气发生炉29,产生的高温烟气进入煤气换热器内进行煤气预热。

[0040]

第一主管上沿输料方向依次连接有煤气总管切断阀1、第一te温度测量仪表、第一pt压力测量仪表、第一ft流量测量仪表、煤气换热器、煤气旁通切断阀7以及第二te温度测量仪表。

[0041]

分支管沿输料方向依次连接有煤气切断阀13、煤气流量调节阀以及烟气发生炉29,烟气发生炉29还与煤气换热器连接。

[0042]

煤气换热器上连接有煤气预热入口切断阀5和煤气预热出口切断阀6,煤气旁通切断阀7位于煤气预热入口切断阀5和煤气预热出口切断阀6之间。

[0043]

第一分支管上还沿输料方向依次连接有流量调节阀9、第一煤气切断阀10、第二ft流量测量仪表以及煤气燃烧阀12。

[0044]

余热发电系统25包括连接srv炉28的第二主管,第二主管通过第二分管分别连接有八个燃烧器,其中八个燃烧器位于一个锅炉44内。

[0045]

第二主管沿输料方向依次连接有第三te温度测量仪表、第二pt压力测量仪表、第三ft流量测量仪表以及并联连接的第一压力调节阀22和第二压力调节阀23。

[0046]

第二分管连接于第三ft流量测量仪表与第一压力调节阀22之间的区域,第二分管沿输料方向依次连接有气动调节阀、第一气动快速切断阀19、第三pt 压力测量仪表以及第二气动快速切断阀20。

[0047]

煤粉制备系统26包括连接srv炉28的第三主管,第三主管连接有煤粉制备加热炉45。

[0048]

第三主管沿输料方向依次连接有第二煤气切断阀30、第四ft流量测量仪表、第四te温度测量仪表、第四pt压力测量仪表以及煤气流量调节阀。

[0049]

预热预还原回转窑系统27括连接srv炉28的第四主管,第四主管上通过第三分管连接有预热预还原回转窑46。

[0050]

第四主管上沿输料方向依次连接有at气体分析仪34、气动快速切断阀35、电动盲板阀36、气动调节阀、第五pt压力测量仪表、第五ft流量测量仪表、防爆阀41以及放散阀42。

[0051]

第三分管连接于第五ft流量测量仪表与防爆阀41之间,第三分管还连接有手动调节阀40。

[0052]

具体操作过程为:

[0053]

详见附图1,srv炉产生的煤气通过多级处理后分为4路,分别分配到余热发电、热风炉、预热预还原回转窑、煤粉制备加热炉。余热发电与热风炉煤气燃烧后产生的高温烟气通过烟气输送管道输送到煤粉制备系统磨煤机内,实现烟气的再次利用。

[0054]

正常生产时srv炉煤气产生量为200000-400000nm3/h,通过熔融还原煤气自动分配系统及装置实现热风炉系统分配70000-120000nm3/h,发电系统燃烧锅炉分配80000-200000nm3/h,预热预还原系统回转窑分配30000-50000nm3/h,煤粉制备系统加热炉分配10000-20000nm3/h,满足下游用户正常生产需要。

[0055]

附图2为热风炉煤气输送控制流程,srv炉产生的煤气小部分经煤气切断阀 13、煤气流量调节阀14进入烟气发生炉内进行燃烧,产生的高温烟气进入煤气换热器内进行煤气预热。

[0056]

主管内的煤气经煤气总管切断阀1、煤气预热入口切断阀5,进入煤气换热器内进行预热,可将煤气预热到200-400℃。预热后的煤气温度与煤气流量调节阀14存在连锁控制,自动调整调节阀阀门开度,保持预热后煤气温度的稳定,煤气旁通切断阀7正常时保持关闭状态。

[0057]

煤气经预热出口切断阀6进入3组热风炉煤气支管,热风炉正常使用时采用两烧一送的方式,以1#热风炉为例,在煤气支管上煤气经流量调节阀9、煤气切断阀10、煤气燃烧阀12进入热风炉燃烧器进行燃烧。同时在煤气主管上分别装有进口煤气温度te测量装置2、压

力pt测量装置3、流量ft测量装置4、预热煤气温度te测量装置8,在各支管上分别装有流量ft测量装置11。

[0058]

煤气主管管道管径为dn1600,煤气支管管道管径为dn1200,气主管和煤气支管上设置各种波纹补偿器,防止管道由于热膨胀引起焊接点开裂。

[0059]

煤气总管切断阀1、煤气预热入口切断阀5、预热出口切断阀6、煤气旁通切断阀7均采用金属硬密封蝶阀,规格:d940h,dn1600,传动方式:电动。

[0060]

煤气切断阀10规格为z741y,煤气燃烧阀12规格为d740h-6,两阀门传动方式都是液压传动,结构型式都采用明杆楔式单闸阀,阀内设导向槽、楔形滑块。阀板驱动采用普通油缸带动链条、链轮闭式传动;油缸活塞采用v形夹布密封。油缸活塞杆接手采用带锁紧螺钉,并配关节轴承的接手。阀杆与阀设置体之间采用浮动密封技术,在阀架上设置电感式接近开关控制阀板行程。

[0061]

煤气切断阀13采用气动三偏心快速切断阀,带隔爆限位开关,阀板:碳钢,阀体:金属硬密封,隔爆电磁阀(24v供电),断电断气关阀,可进行煤气管道的快速切断,切断时间为5秒以内。

[0062]

附图3为余热发电煤气输送控制流程,srv炉产生的煤气经过煤气主管控制后,分为8条相同的支路,分别分配到上a至下d,8组相同的燃烧器内进行燃烧。

[0063]

2.1煤气主管管径为d1800

×

10,主管上装有气动快速切断阀和压力、温度、流量测量仪表装置。

[0064]

气动快速切断阀(开关式带手柄,带隔爆限位开关,阀板:碳钢,阀体:金属硬密封,隔爆电磁阀24v供电,断电断气关阀)可进行主管煤气的快速切断,切断时间为5秒以内。

[0065]

te温度测量仪表15采用耐磨铂热电阻pt100,总长/插深:l/i(mm) =650/500,φ16,固定螺纹锥形管m33

×

2,保护管316,表压20pa,对主管内的煤气温度进行测量。

[0066]

pt压力测量仪表16采用隔爆型压力变送器,量程:0-20kpa,输出:4-20ma, 对主管内的煤气压力进行测量。

[0067]

ft流量测量仪表17采用巴类流量计配套隔爆型差压变送器,量程: 80000-200000nm3/h,输出:4-20ma,带hart协议与数显表头,对主管内的煤气流量进行测量。

[0068]

2.2煤气支管管径为d600

×

8,每条支管在燃烧器前分别装有2个气动快速切断阀、气动调节阀和压力测量仪表装置。以下b组燃烧器煤气支管为例:

[0069]

气动快速切断阀19、20都为d630

×

8,带隔爆限位开关,阀板:碳钢,阀体:金属硬密封,隔爆电磁阀(24v供电),断电断气关阀,可进行支管煤气的快速切断,切断时间为5秒以内。

[0070]

气动调节阀18量程:10000-19300nm3/h。

[0071]

pt压力测量仪表21采用隔爆型压力变送器,量程:0-20kpa,输出:4-20ma, 对支管内的煤气压力进行测量。

[0072]

2.3主管煤气压力调节

[0073]

主管煤气压力设计要求为0-20kpa,通过两路煤气管道连接到煤气放散装置实现主管煤气压力调整,两条支管上分别装有压力调节阀,其中压力调节阀22 带直行程电-气动阀门定位器,管道管径为d350

×

8,通过dcs系统连锁控制实现主管压力的微调整;压力调节阀23带直行程电-气动阀门定位器,管道管径为d800

×

8,通过dcs系统连锁控制实现主管

压力的大范围快速调整。

[0074]

附图4为煤粉制备系统加热炉煤气输送控制流程,srv炉产生的煤气经过煤气切断阀与煤气流量调节阀调节后,由煤气管道进入煤粉制备加热炉内进行燃烧。在煤气管道上分别装有温度、压力、流量测量仪表装置。

[0075]

煤气管道管径为d600

×

8,煤气切断阀30采用气动三偏心快速切断阀,带隔爆限位开关,阀板:碳钢,阀体:金属硬密封,隔爆电磁阀(24v供电),断电断气关阀,可进行煤气管道的快速切断,切断时间为3秒以内。

[0076]

煤气流量调节阀33采用气动调节蝶阀(煤气隔爆),操作温度:40℃,流量:0-20000nm3/h,阀前压力:25kpa,阀后压力:8kpa,气动执行机构,电-气阀门定位器带4-20ma阀位反馈。

[0077]

ft流量测量仪表31采用差压变送器(煤气隔爆),量程:10000-20000nm

3 /h,输出:4-20ma,带hart协议与数显表头,对煤气流量进行测量。

[0078]

te温度测量仪表32采用耐磨铂热电阻pt100,总长/插深:l/imm=500/350,φ16,固定螺纹锥形管m27

×

2,4-20ma输出,对煤气温度进行测量。

[0079]

pt压力测量仪表21采用隔爆型压力变送器,直装式,量程:0-30kpa,电源:24vdc,输出:4-20ma,对支管内的煤气压力进行测量。

[0080]

附图5为预热预还原系统回转窑煤气输送控制流程,srv炉产生的煤气经气动快速切断阀35、电动盲板阀36、气动调节阀37、手动调节阀40进入预热预还原回转窑窑头燃烧器燃烧,供铁矿粉进行预热预还原。在煤气输送管道上装有气体分析仪at34、压力pt测量装置38煤气流量测量装置39防爆阀41和放散阀42。

[0081]

煤气主管管径为dn800

×

8,气动快速切断阀35规格为dn800

×

8,带隔爆限位开关,阀板:碳钢,阀体:金属硬密封,隔爆电磁阀(24v供电),断电断气关阀,可进行主管煤气的快速切断,切断时间为5秒以内。

[0082]

电动盲板阀36采用电动双层锁风翻板阀,规格为800

×

800,通过量:100000nm3/h,电动机功率:0.37kw。

[0083]

气动调节阀37量程:10000-60000nm3/h,带阀门定位器。

[0084]

气体分析仪at34为co气体分析仪,检测co浓度,量程为:0-50%

[0085]

压力pt测量装置38采用隔爆型压力变送器,直装式,量程:0-50kpa,电源:24vdc,输出:4-20ma,对支管内的煤气压力进行测量。

[0086]

煤气流量测量装置39采用热质式气体流量计,量程:10000-60000nm3/h。

[0087]

手动调节阀40为手动调节闸阀,控制回转窑窑头燃烧器煤气进入量。

[0088]

防爆阀41内带防爆片,防止空气从放散管道进入煤气管道,遇明火产生爆炸。

[0089]

放散阀42管径dn350,要求放散管道超出厂房2000mm。

[0090]

最后应说明的是:以上各实施例仅用以说明本实用新型的技术方案,而非对其限制;尽管参照前述各实施例对本实用新型进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本实用新型各实施例技术方案的范围,其均应涵盖在本实用新型的权利要求和说明书的范围当中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1