一种铸轧专用分层式一体前箱的制作方法

1.本实用新型涉及铝材生产设备技术领域,具体涉及一种用于铝材铸轧生产中的前箱结构。

背景技术:

2.在铝材铸轧生产中,前箱的主要作用是在立板时既要作为容纳充满铸嘴腔铝水的容器,又要成为放流时控制铝水不要进入铸嘴腔的控制器,还要成为正常生产时前箱和铸嘴液位差值的调节器。在传统的铸轧生产中,使用的前箱通常有两种,一种是分体式前箱,其分为容铝箱和底座两部分;另一种是没有底座的加大加深的敞口容铝前箱。两种形式的前箱各有优缺点,分体式前箱易于控制液位,调整液位比较灵敏,立板时能够较好地封堵铝水,不让铝水提前进入铸嘴腔;但是分体式前箱组装固定相对麻烦,成本也比较高,而且分体之间密封不好时容易出现漏铝的情况。敞口前箱不存在漏铝固定的问题,但同时也缺少了分体前箱的优点,而且这种前箱不太适合倾斜式铸轧机,相对适合于水平铸轧机。

技术实现要素:

3.本实用新型要解决的技术问题是针对现有技术的缺陷,提供一种能满足立板时产生足够的液位差,安装操作简单、安全可靠、不会漏铝,且利于正常生产时液位的控制,以保持平稳液位差的铸轧专用分层式一体前箱。

4.为解决上述技术问题,本实用新型采用如下技术方案:一种铸轧专用分层式一体前箱,包括有前箱本体和铸嘴入铝通道,前箱本体中具有容铝池,铸嘴入铝通道与前箱本体的容铝池连通,其特征在于:所述铸嘴入铝通道与前箱本体为一体结构,其与容铝池一起设置在前箱本体中,并且铸嘴入铝通道设置在容铝池的下方,铸嘴入铝通道的下方为前箱底板;通过前箱本体中的一隔板将容铝池与铸嘴入铝通道分隔开,该隔板同时作为容铝池的底板;在隔板中设置有通道入铝口,通过该通道入铝口将容铝池与铸嘴入铝通道相互连通;铸嘴入铝通道的一边端口为用于连接铸嘴腔的铸嘴入铝口。

5.优选地,所述铸嘴入铝通道水平设置在容铝池的下方,铸嘴入铝通道的内径为50

‑

60mm。

6.优选地,隔板的厚度为18

‑

22mm,使隔板的厚度尽可能放小,但又具有封堵通道入铝口时足够的强度;前箱底板的厚度为40

‑

50mm。

7.优选地,在容铝池的侧壁上设置有用于连接稳流器堵头的前箱入铝口,前箱入铝口与隔板之间的距离为150

‑

200mm,实现前箱入铝口在不影响稳流器堵头灵敏控制液位的前提下尽可能地接近隔板,以增加静压力,确保轧机最大幅宽板材正常生产时所需要的液位差。

8.进一步地,在容铝池的侧壁上还设置有放流口,放流口的位置高于前箱入铝口的位置,通过放流口可排放低温、多余及含有流槽内杂质的铝水。

9.进一步地,通道入铝口设置在隔板靠近放流口的一侧边缘位置。

10.进一步地,铸嘴入铝通道的另一边端口为停机放铝口,且停机放铝口位于铸嘴入铝通道靠近通道入铝口的一端,而铸嘴入铝口则位于远离通道入铝口的一端。

11.在立板时要先用套有石棉的塞子封堵通道入铝口,把容铝池和铸嘴入铝通道彻底分开成为两个独立的空间,低温、含有流槽内杂质的铝水从放流口被排掉。等温度合适以及被流槽污染的铝水排完后,封堵放流口,待容铝池内的铝液容量满足出板的压力时拔掉通道入铝口的堵塞,让铝水通过铸嘴入铝通道从铸嘴入铝口中进入铸嘴腔,完成立板作业。

12.本实用新型根据生产实际的需求将原有的分体前箱合理地结合在一起,制作成一个既不同于敞口容铝前箱,又可分为容铝池和底部入铝通道的分层式一体前箱,其不需要前箱固定支架,可直接组装,拆装简便,可大大缩短立板时铸嘴的组装时间,彻底解决原来存在的由于前箱问题造成的立板失败,损坏率大大降低,重复使用率则大大提高;与分体前箱比较,本实用新型减少了一个接触面的密封,同时也使容铝池和铸嘴入铝通道之间隔板厚度可以做到更小,从而可降低前箱入铝口的位置,增加前箱静压力和铝水的稳定性,从而提升产品质量;另外也使得稳流器支架安装更方便,只需前后微调位置即可。

附图说明

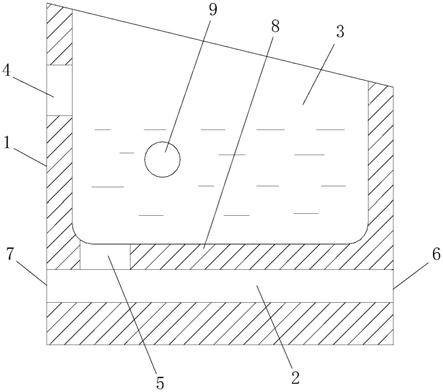

13.图1为本实用新型前箱的示意图。

14.图中,1为前箱本体,2为铸嘴入铝通道,3为容铝池,4为放流口,5为通道入铝口,6为铸嘴入铝口,7为停机放铝口,8为隔板,9为前箱入铝口。

具体实施方式

15.下面结合附图1,通过具体实施例对本实用新型做进一步说明:

16.该铸轧专用分层式一体前箱,包括有前箱本体1和铸嘴入铝通道2,前箱本体1中具有容铝池3,铸嘴入铝通道2与前箱本体1的容铝池3连通;所述铸嘴入铝通道2与前箱本体1为一体结构,其与容铝池3一起设置在前箱本体1中,并且铸嘴入铝通道2设置在容铝池3的下方,铸嘴入铝通道2的下方为前箱底板;通过前箱本体1中的一隔板8将容铝池3与铸嘴入铝通道2分隔开,该隔板8同时作为容铝池3的底板;在隔板8中设置有通道入铝口5,通过该通道入铝口5将容铝池3与铸嘴入铝通道2相互连通;铸嘴入铝通道2的一边端口为用于连接铸嘴腔的铸嘴入铝口6。

17.所述铸嘴入铝通道2水平设置在容铝池3的下方,铸嘴入铝通道2的内径为55mm。

18.隔板8的厚度为20mm,使隔板8的厚度尽可能放小,但又具有封堵通道入铝口5时足够的强度;前箱底板的厚度为46mm。

19.在容铝池3的侧壁上设置有用于连接稳流器堵头的前箱入铝口9,前箱入铝口9与隔板8之间的距离为182mm,实现前箱入铝口9在不影响稳流器堵头灵敏控制液位的前提下尽可能地接近隔板8,以增加静压力,确保轧机最大幅宽板材正常生产时所需要的液位差。

20.在容铝池3的侧壁上还设置有放流口4,放流口4的位置高于前箱入铝口9 的位置,通过放流口4可排放低温、多余及含有流槽内杂质的铝水。

21.通道入铝口5设置在隔板8靠近放流口4的一侧边缘位置。

22.铸嘴入铝通道2的另一边端口为停机放铝口7,且停机放铝口7位于铸嘴入铝通道2靠近通道入铝口5的一端,而铸嘴入铝口6则位于远离通道入铝口5 的一端,通道入铝口5、

铸嘴入铝口6与停机放铝口7通过铸嘴入铝通道2形成三通结构。

23.安装时,采用本分层式一体前箱后不需要前箱支架,直接通过铸嘴入铝口6 和铸嘴喂料管对接即可。将铸嘴固定在夹具上,安装好喂料管,然后将铸嘴入铝口6和喂料管对接。对接时在喂料管与前箱和铸嘴的接触面放好密封垫。扭紧前箱后端夹具的固定螺栓,使前箱和铸嘴、喂料管挤紧即完成安装。再将稳流器支架和稳流器放在前箱上面,细调位置即可。

24.在立板时要先用套有石棉的塞子封堵通道入铝口5,把容铝池3和铸嘴入铝通道2彻底分开成为两个独立的空间,低温、含有流槽内杂质的铝水从放流口4 被排掉。等温度合适以及被流槽污染的铝水排完后,封堵放流口4,待容铝池3 内的铝液容量满足出板的压力时拔掉通道入铝口5的堵塞,让铝水通过铸嘴入铝通道2从铸嘴入铝口6中进入铸嘴腔,完成立板作业。

25.以上已将本实用新型做一详细说明,以上所述,仅为本实用新型之较佳实施例而已,当不能限定本实用新型实施范围,即凡依本申请范围所作均等变化与修饰,皆应仍属本实用新型涵盖范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1