一种具有喷煤气化装置的铅锌直接还原电炉的制作方法

1.本实用新型涉及金属冶炼技术领域,具体涉及一种具有喷煤气化装置的铅锌直接还原电炉。

背景技术:

2.铅锌还原电炉是在全封闭的电炉中利用电能将含铅、锌的物料熔化、造渣还原并蒸馏出锌的过程。其主要依靠碳极对物料加热,利用配入的还原剂还原铅锌。现有的铅锌还原包括如下步骤:

3.(1)通过配料机将尘泥中的瓦斯灰、转炉灰、电炉灰、含铅锌物料、粉煤或焦粉中的一种以上,按比例搭配,并配以尘泥质量3%~8%的粘合剂进行混均后输送至制球机;

4.(2)通过制球机将尘泥配料机输出的物料制成矿球,然后输入到烘干机中;

5.(3)通过烘干机对制球机输入的矿球进行烘干和预还原处理,再将处理后的物料输入到电炉配料机中;

6.(4)通过电炉配料机将造渣剂、还原剂与处理后的矿球进行混合并输入到全封闭埋弧还原电炉中或经炉顶预热器预热后,再输入到半封闭埋弧还原电炉中;

7.(5)全封闭埋弧还原电炉对输入的物料进行冶炼。

8.使用现有的铅锌还原电炉需要将还原剂与造渣剂、处理后的矿球混合后输入到还原电炉中,所需电炉体积大,增大了电炉的炉能消耗,且床能力低、熔炼速度较慢。

技术实现要素:

9.为解决现有铅锌还原电炉炉能耗高、熔炼速度慢的问题,本实用新型提供一种具有喷煤气化装置的铅锌直接还原电炉,该铅锌直接还原电炉炼化效率高、能耗低,使用寿命高。

10.本实用新型采用以下技术方案:

11.一种具有喷煤气化装置的铅锌直接还原电炉,包括电炉本体,所述电炉本体的上部设置有进料口和烟道口,电炉本体的侧壁设置有出渣口和出铅口,电炉本体的上方插设有若干个石墨电极,电炉本体上还设置有还原剂进料通道,所述还原剂进料通道伸入电炉本体内,还原剂进料通道的出口位于熔渣层上方或者位于熔渣层内。

12.作为优选技术方案,若干个所述还原剂进料通道均匀设置在电炉本体的侧壁或上方。

13.作为优选技术方案,所述还原剂进料通道为煤枪或喷煤嘴。

14.作为优选技术方案,所述还原剂进料通道斜插或平插在电炉本体的侧壁上。

15.作为优选技术方案,所述石墨电极为中空的管状结构,所述还原剂进料通道为该具有中空的管状结构的石墨电极。

16.通过上述技术方案,本实用新型的有益效果为:

17.本实用新型的电炉本体上设置有还原剂进料通道,所述还原剂进料通道伸入电炉

本体内,还原剂进料通道的出口位于熔渣层上方或者位于熔渣层内,使得喷入的还原剂与熔渣的金属氧化物接触面大,能够提高n2吹入熔渣中的均匀性,从而提高还原态物质在熔渣中分布的均匀性,提高电炉腔中各处进料熔融的均匀性,提高氧化态物质被还原为金属态物质的转化率。进而减少电炉的电耗,且电炉床能力提高,同等处理量的电炉设备体积减小。

附图说明

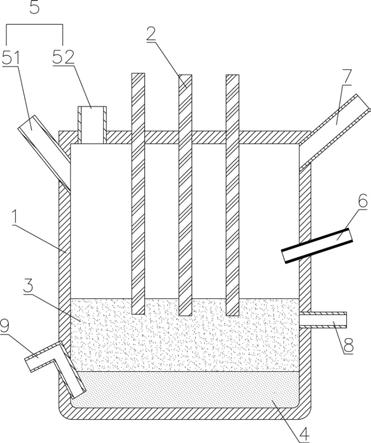

18.图1为本实用新型实施例1的一种具有喷煤气化装置的铅锌直接还原电炉的结构示意图。

19.图2为本实用新型实施例2的一种具有喷煤气化装置的铅锌直接还原电炉的结构示意图。

20.图3为本实用新型实施例3的一种具有喷煤气化装置的铅锌直接还原电炉的结构示意图。

21.图4为本实用新型实施例4的一种具有喷煤气化装置的铅锌直接还原电炉的结构示意图。

22.附图中,1为电炉本体,2为石墨电极,3为熔渣层,4为铅层,5为进料口,51为热料进口,52为冷料进口,6为还原剂进料通道,7为烟道口,8为出渣口,9为出铅口。

23.具体实施方式

24.下面结合附图和具体实施方式对本实用新型作进一步说明。

25.实施例1

26.如图1所示,一种具有喷煤气化装置的铅锌直接还原电炉,包括电炉本体1,所述电炉本体1的上部设置有进料口5和烟道口7,所述进料口5包括热料进口51和冷料进口52,所述热料进口51位于电炉本体1上部的一侧,用于底吹炉或还原炉产高铅高锌热渣等物料的进料,所述冷料进口52位于电炉本体1的上方,用于各类含铅锌杂料及氧化矿等物料的进料。所述烟道口7用于出锌和出烟气。

27.电炉本体1的侧壁设置有出渣口8和出铅口9,电炉本体1的上方插设有三个石墨电极2,石墨电极2的下部伸入熔渣层3中。

28.电炉本体1的侧壁上均匀设置有3~9个还原剂进料通道6,用于还原剂和氮气的进料。所述还原剂进料通道6伸入电炉本体1内,具体的,还原剂进料通道6斜插在熔渣层3上部的电炉本体1侧壁上,还原剂进料通道6的出口位于熔渣层3上方。作为具体应用方案,本实施例中还原剂进料通道6为煤枪,煤枪的喷煤量为0.8~2吨/小时,氮气压力0.2~0.6mpa。

29.采用本实施例的还原电炉进行铅锌还原的过程具体如下:

30.(1)将底吹炉或还原炉产高铅高锌热渣通过热料进口51加入电炉,将各类含铅锌杂料及氧化矿物料通过冷料进口52加入电炉;

31.(2)利用石墨电极2对加入电炉的物料进行加热;

32.(3)通过还原剂进料通道6在氮气作用下喷入还原剂煤粉;

33.(4)煤粉中的碳与熔渣中的铅的氧化物发生反应,氧化铅还原需求的还原气氛低,在1000℃以下,铅的氧化物很容易被还原出来;铅的硅酸盐被还原的难度较铅的氧化物大,硅酸铅的还原是在碱性氧化物参与的状态下进行;碱性氧化物feo和cao在熔渣中,可以改

变铅的氧化物的还原难易程度的顺序,有cao存在最先被还原的是pbo

·

sio2,其次是2pbo

·

sio2、pbo,有feo存在最先被还原的是pbo

·

sio2,其次是pbo、2pbo

·

sio2;

34.锌在电炉中是还原挥发的过程,游离的zno、硅酸锌、铁酸锌在1250℃左右被还原为金属锌;

35.(5)锌以蒸气的形态挥发,从烟道口7出,铅的蒸气压比金属锌低,以液态形态沉入电炉底部,实现铅、锌及渣的分离。

36.上述反应过程中,以熔渣中的铅锌金属氧化物为meo为例,喷入还原剂煤粉过程中熔渣内发生的化学反应有:

37.meo+c=me+co (1)

38.2meo+c=2me+co

2 (2)

39.2c+o2=2co(3)

40.2co+o2=2co2(4)

41.喷入还原剂煤粉后,物料不与氧气接触,发生反应(1) (2),碳将meo还原为me,同时释放出co,反应(1) (2)为吸热反应,熔渣中的o2也可能与co和c发生燃烧反应(3)和(4),燃烧热的一部分释放到熔渣中,用于进料熔融和供给反应(1) (2),反应中释放的化学能,增加了熔炼总功率,降低了对电能的消耗。同时反应(1) (2)中有大量的co和co2放出,形成气泡,将熔渣鼓起成为泡沫渣。

42.本实施例中氮气流速为超音速,氮气射穿泡沫渣,煤粉也被射入熔渣层中。因在电炉腔的侧壁上均匀分布多个煤枪,喷入的还原剂粉煤与熔渣层中的金属氧化物接触面大,反应方式由原来的固固反应+气固反应变化为液固反应,提高了n2吹入熔渣中的均匀性,从而提高还原态物质在熔渣层中分布的均匀性,提高炉腔中各处进料熔融的均匀性,提高氧化态物质被还原为金属态物质的转化率。

43.实施例2

44.如图2所示,本实施例与实施例1基本相同,相同之处不再赘述,不同之处在于,还原剂进料通道6的出口位于熔渣层3内;本实施例中还原剂进料通道6为喷煤嘴,喷煤嘴的喷煤量为0.8~2吨/小时,氮气压力2~6mpa。

45.实施例3

46.如图3所示,本实施例与实施例1基本相同,相同之处不再赘述,不同之处在于,还原剂进料通道6平插在熔渣层3上部的电炉本体1侧壁上,还原剂进料通道6的出口位于熔渣层3内。

47.实施例4

48.如图4所述,一种具有喷煤气化装置的铅锌直接还原电炉,包括电炉本体1,所述电炉本体1的上部设置有进料口5和烟道口7,所述进料口5包括热料进口51和冷料进口52,所述热料进口51位于电炉本体1上部的一侧,用于底吹炉产高铅高锌热渣等物料的进料,所述冷料进口52位于电炉本体1的上方,用于各类含铅锌杂料及氧化矿等物料的进料。电炉本体1的侧壁设置有出渣口8和出铅口9,电炉本体1的上方插设有3个石墨电极2,所述石墨电极2为中空的管状结构,该具有中空的管状结构的石墨电极2既可以为物料加热,又可以作为还原剂进料通道6,用于还原剂和氮气的进料。所述还原剂进料通道6伸入电炉本体1内的熔渣层3中。中空的管状结构的石墨电极2的喷煤量为0.8~2吨/小时,氮气压力0.3~0.7mpa。

49.采用本实施例的还原电炉进行铅锌还原的过程与实施例1基本相同,不同之处在于:

50.(3)通过石墨电极2的中空的管状结构部分即还原剂进料通道6在氮气作用下喷入还原剂煤粉。

51.以上所述之实施例,只是本实用新型的较佳实施例而已,并非限制本实用新型的实施范围,故凡依本实用新型专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本实用新型申请专利范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1