一种热处理用盛具的制作方法

1.本申请涉及热处理技术领域,尤其是涉及一种热处理用盛具。

背景技术:

2.热处理是指材料在固态下,通过加热、保温和冷却的手段,以获得预期组织和性能的一种金属热加工工艺。金属热处理工艺大体可分为整体热处理、表面热处理和化学热处理三大类。根据加热介质、加热温度和冷却方法的不同,每一大类又可区分为若干不同的热处理工艺。同一种金属采用不同的热处理工艺,可获得不同的组织,从而具有不同的性能。钢铁是工业上应用最广的金属,而且钢铁显微组织也最为复杂,因此钢铁热处理工艺种类繁多。整体热处理是对工件整体加热,然后以适当的速度冷却,获得需要的金相组织,以改变其整体力学性能的金属热处理工艺。钢铁整体热处理大致有退火、正火、淬火和回火四种基本工艺。其中,退火是将工件加热到适当温度,根据材料和工件尺寸采用不同的保温时间,然后进行缓慢冷却,目的是使金属内部组织达到或接近平衡状态,获得良好的工艺性能和使用性能。浇注形成的铸件,例如汽车、摩托车、通用机械的凸轮轴铸件、齿圈铸件等,经过淬火处理后,通常需要经过退火,消除淬火应力以及淬火过程导致的组织缺陷。

3.公告号为cn 202187039 u的专利公开了一种同步器内齿圈热处理平放盛具,包括:在底板上竖直设置至少三根光杆,在底板的正上方至少设置两块开有透气孔的垫板,该垫板与底板上下并排布置,且所述光杆分别穿过每块垫板上对应的通孔。该专利改变了同步器内齿圈的盛装方式,不再象以前那样将内齿圈穿套在光杆上,而是简单、巧妙地将内齿圈排布在底板和垫板上,这样既能完全避免碰伤内齿圈内圆面的花键齿,保证内齿圈的加工精度,又能有效改善相邻两内齿圈之间的透气性,保证内齿圈的各个部位受热均匀,减小内齿圈热处理后的变形量,通过小改动就解决了大问题。

4.针对上述中的相关技术,发明人认为存在以下缺陷:采用上述专利的盛具对于盛装的工件形状有特定的要求,主要适宜于中间具有穿孔的盘状件,而对于如圆柱状、滚轴状易于滚动的工件无法满足盛装的需求,对于不同形状的盛装工件的适用性有待改进。

技术实现要素:

5.为了改善对于盛装不同形状工件的适用性,本申请提供一种热处理用盛具。

6.本申请提供的热处理用盛具,采用如下的技术方案:包括底部垫板、围设在底部垫板上的中空框体以及可拆卸连接于底部垫板上的吊臂,底部垫板包括底板以及向上凸起形成的凸台,中空框体在地面的正投影位于凸台和底板在地面的正投影之间,底部垫板上开设有贯穿底板和凸台厚度方向的通孔,并且位于底部垫板的中间位置的通孔形成为螺纹孔,吊臂的底部形成外螺纹,使得吊臂的底部与底部垫板的中间位置的通孔螺纹连接,吊臂的顶部形成有悬挂部,悬挂部形成有贯穿厚度方向的开口。

7.通过采用上述技术方案,底部垫板和中空框体围成容纳空腔,可用于盛装热处理加工件,无论是盘状件还是圆柱件、滚轴件,由于中空框体的围挡作用,能够有效防止加工

件在移动过程发生掉落导致损伤或者降低运输效率,有效改善了对于盛装不同形状工件的适用性。底部垫板上的吊臂采用可拆卸连接,能够提高灵活度,对于盘状工件,可以采用在堆放工件以后,再将吊臂穿过盘状工件的开孔,螺纹连接于底部垫板中间的螺纹通孔,进一步提高移动过程中工件的稳定性。底部垫板上的底板和凸台用于对中空框体限位,使得在提升底部垫板上的吊臂,实现运输热处理工件的过程中,中空框体随着底部垫板同步运动,实现工件的运送。同时,底部垫板上开设的通孔能够及时将热处理过程中的气氛以及热量,及时输送到中空框体内部,提高气氛、热量与热处理工件的反应效率。吊臂的顶部形成有悬挂部,悬挂部形成有贯穿厚度方向的开口,用于移动盛具的桁车的挂钩穿过悬挂部的开口,能够实现机械化运输,有效节省人力和提高工作效率。

8.可选的,中空框体形成为圆柱状,底部垫板形成为圆盘状。

9.通过采用上述技术方案,圆柱状的中空框体和圆盘状的底部垫板外形与井式退火炉炉膛的形状向匹配,方便将待处理的工件随盛具一同吊入炉膛中。

10.可选的,底部垫板上的凸台包括底板向上凸起形成的一级凸台以及一级凸台向上凸起形成的二级凸台。

11.通过采用上述技术方案,在底部垫板上形成不同的尺寸的凸台,用于与中空框体的不同尺寸向匹配,满足不同容量的需求。

12.可选的,中空框体围设在一级凸台和二级凸台之间。

13.可选的,中空框体围设在底板和一级凸台之间。

14.通过采用上述技术方案,将不同尺寸的中空框体围设在与之匹配的凸台和凸台之间或者凸台和底板之间,形成封闭的容纳腔,防止工件在运输的过程中发生掉落。

15.可选的,中空框体上开设有贯穿框体内侧和外侧的通气孔。

16.通过采用上述技术方案,中空框体上的通气孔进一步促进热处理气氛或者热量与盛装工件的接触,提高热处理效率。

17.可选的,中空框体的外壁形成有吊耳。

18.通过采用上述技术方案,完成热处理的工件从热处理炉吊出后,将用于提升的挂钩悬挂到吊耳上,向上提升即能够将中空框体向上吊起,解除中空框体对热处理工件的限制,热处理工件能够方便地被取出,进行下一步加工处理。

19.综上所述,本申请包括以下至少一种有益技术效果:

20.1.底部垫板和中空框体围成容纳空腔,可用于盛装热处理加工件,无论是盘状件还是圆柱件、滚轴件,由于中空框体的围挡作用,能够有效防止加工件在移动过程发生掉落导致损伤或者降低运输效率,有效改善了对于盛装不同形状工件的适用性。

21.2.底部垫板上的吊臂采用可拆卸连接,能够提高灵活度,对于盘状工件,可以采用在堆放工件以后,再将吊臂穿过盘状工件的开孔,进而螺纹连接于底部垫板中间的螺纹通孔,进一步提高移动过程中工件的稳定性。

22.3.底部垫板上的底板和凸台用于对中空框体限位,使得在提升底部垫板上的吊臂,运输热处理工件的过程中,中空框体随着底部垫板同步运动,实现工件的运送。

23.4.底部垫板上开设的通孔能够及时将热处理过程中的气氛,及时输送到中空框体内部,促进气氛和热量与热处理工件的接触,提高热处理效率。

附图说明

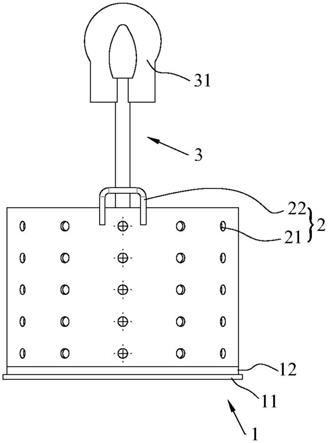

24.图1是本申请热处理用盛具的整体结构示意图;

25.图2是本申请热处理用盛具的爆炸结构示意图;

26.图3是本申请热处理用盛具的剖视图。

27.附图标记说明:1、底部垫板;2、中空框体;3、吊臂;11、底板;12、凸台;13、通孔;121、一级凸台;122、二级凸台;21、通气孔;22、吊耳;31、悬挂部。

具体实施方式

28.以下结合附图1

‑

3对本申请作进一步详细说明。

29.本申请实施例公开一种热处理用盛具。参照图1

‑

2,一种盛具包括底部垫板1、围设在底部垫板1上的中空框体2以及可拆卸连接于底部垫板1上的吊臂3。

30.参照图2和图3,底部垫板1包括底板11以及向上凸起形成的凸台12,中空框体2在地面的正投影位于凸台12和底板11在地面的正投影之间,底部垫板1上开设有贯穿底板11和凸台12厚度方向的通孔13,并且位于底部垫板1的中间位置的通孔13形成为螺纹孔,吊臂3的底部形成外螺纹,使得吊臂3的底部与底部垫板1的中间位置的通孔13螺纹连接,吊臂3的顶部形成有悬挂部31,悬挂部31形成有贯穿厚度方向的开口。

31.使用时,底部垫板1和中空框体2围成容纳空腔,可用于盛装热处理加工件,无论是盘状件还是圆柱件、滚轴件,由于中空框体的围挡作用,能够有效防止加工件在移动过程发生掉落导致损伤或者降低运输效率,有效改善了对于盛装不同形状工件的适用性。底部垫板1上的吊臂3采用可拆卸连接,能够提高灵活度,对于盘状工件,可以采用在堆放工件以后,再将吊臂3穿过盘状工件的开孔,进而螺纹连接于底部垫板1中间的具有螺纹的通孔13,进一步提高移动过程中工件的稳定性。底部垫板1上的底板11和凸台12用于对中空框体2限位,使得桁车在提升底部垫板1上的吊臂3,实现运输热处理工件的过程中,中空框体2随着底部垫板1同步运动,实现工件的运送。同时,底部垫板1上开设的通孔13能够及时将热处理过程中的气氛,及时输送到中空矿体内部,提高气氛与热处理工件的反应效率。

32.可选的,中空框体2形成为圆柱状,底部垫板1形成为圆盘状。

33.使用时,圆柱状的中空框体2和圆盘状的底部垫板1的外形与井式退火炉炉膛的形状向匹配,方便将待处理的工件随盛具一同吊入圆形炉膛中,同时能够提高退火炉的炉膛面积的利用率。

34.可选的,底部垫板1上的凸台12包括底板向上凸起形成的一级凸台121以及一级凸台121向上凸起形成的二级凸台122。

35.使用时,不同尺寸的凸台,用于与中空框体2的不同尺寸向匹配,满足不同容量的需求,进一步提高盛具的适用性。

36.对于尺寸较小的中空框体2,可围设在一级凸台121和二级凸台122之间。

37.对于尺寸较大的中空框体2,可围设在底板11和一级凸台121之间。

38.使用时,将不同尺寸中空框体2围设在与之匹配的凸台和凸台之间或者凸台和底板之间,形成封闭的容纳腔,防止工件在运输的过程中发生掉落。

39.可选的,中空框体2上开设有贯穿框体内侧和外侧的通气孔21。

40.使用时,中空框体2上的通气孔21进一步促进热处理气氛或者热量与盛装工件的

接触,提高热处理效率。

41.可选的,中空框体2的外壁形成有吊耳22。

42.使用时,完成热处理的工件从热处理炉吊出后,将桁车上用于提升的挂钩悬挂到吊耳22上,向上提升即能够将中空框体2向上吊起,解除中空框体对热处理工件的限制,热处理工件能够方便地被取出,进行下一步加工处理。

43.以上均为本申请的较佳实施例,并非依此限制本申请的保护范围,故:凡依本申请的机构、形状、原理所做的等效变化,均应涵盖于本申请的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1