一种铸件生产用石膏模具的制作方法

1.本技术涉及铸件生产的技术领域,尤其是涉及一种铸件生产用石膏模具。

背景技术:

2.目前石膏模可以生产出尺寸精确、表面光洁,花纹复杂的精密铸件,制备鞋模,通常会使用到石膏模,而石膏模的成型一般是通过外模具来成型的。

3.石膏模成型的过程一般为:将石膏粉溶解在水中,制备出预定比例的石膏浆,然后把石膏浆灌入预先准备好的外模具中,当石膏浆凝结干燥后即可脱模形成石膏模。

4.针对上述中的相关技术,发明人认为缺陷存在于:目前预先准备的外模具尺寸一般固定,当制备不同尺寸的石膏模时,需要更换多个外模具,此外,石膏模脱模过程中易碎,需要将外模具掰开才能得到完整的石膏模,成本高且耗费时间,对此,有待进一步改进。

技术实现要素:

5.为了改善传统外模具尺寸固定,且难以脱模的情况,本技术提供一种可以根据石膏模的尺寸调节,拆装方便,也便于脱模的铸件生产用石膏模具。

6.本技术提供的一种铸件生产用石膏模具采用如下的技术方案:

7.一种铸件生产用石膏模具,包括多块模板,安装在模板端部的连接件,用于竖直连接两模板的紧固组件,所述紧固组件包括呈弧形且一端与连接件相卡接的限位件,以及螺纹穿插在限位件远离连接件一端用于固定模板与连接件的螺杆。

8.通过采用上述技术方案,连接件的设置可以初步连接相邻的两块模板,而紧固件可以通过旋转螺杆,来固定或者拆卸外模具,从而可以调节外模具的尺寸大小,通过此方案,可以改善传统外模具尺寸固定且难以脱模的情况,得到一种能够调节外模具尺寸的,且快速拆装,方便脱模得到完整石膏模的铸件生产用石膏模具。

9.可选的,所述连接件为贴设在模板侧壁上的连接片,所述连接片通过螺钉固定在模板的端部,所述连接片远离模板的一端向外翻折以形成直角的翻折边。

10.通过采用上述技术方案,螺钉能够将连接片稳固的固定在模板侧壁上,而翻折边可以增大与模板的接触面积,方便紧固组件发挥作用,通过固定翻折边与相邻的模板,从而来垂直连接两块模板。

11.可选的,所述连接件为安装在模板端部的安装块,开设在安装块的与模板端部相嵌合的安装槽,垂直固定在安装块端部的固定块,固定块上开设有与模板相嵌合且与安装槽相连通的固定槽,所述固定块与安装块一体成型,所述安装块上设置有固定安装块与模板的固定组件。

12.通过采用上述技术方案,安装槽与固定槽可以与模板相嵌合,可以方便快捷地初步垂直连接相邻的两块模板,而安装块与固定块一体成型,方便加工,可以节省成本。

13.可选的,所述固定组件为安装在安装块外侧的圆筒,端部穿插在圆筒上的固定杆,固定套设在固定杆上且滑动连在接圆筒内壁的滑块,套设在固定杆上且端部连接滑块与圆

筒内壁的压缩弹簧,以及安装在固定杆远离滑块一端且部分处于圆筒外的操作柄,所述安装块远离圆筒一侧内壁上开设有与固定杆相嵌合的卡接槽。

14.通过采用上述技术方案,拉动操作柄,操作柄带动滑块在圆筒内壁上滑动,使得固定杆能够穿过安装块与模板,固定在安装块上的卡接槽内,而压缩弹簧提供回复力,使得固定块挤压卡接槽,从而将连接件固定在模板上,固定组件操作简单,可以快速安装与拆卸,从而可以减轻工作人员的工作负担,提高工作效率。

15.可选的,所述螺杆远离模板的一端设置有用于旋转螺杆的旋转杆。

16.通过采用上述技术方案,旋转杆的设置可以使工作人员不需要工具就可以便捷的旋转螺杆,提高了工作人员的使用体验感。

17.可选的,所述螺杆靠近连接件的一端设置有圆形块。

18.通过采用上述技术方案,圆形块可以增大螺杆与模板之间的接触面积,使得螺杆能够均匀的挤压模板,从而使得紧固组件能够夹紧模板与翻折边。

19.可选的,所述限位件靠近连接件的一端贴设有橡胶层。

20.通过采用上述技术方案,橡胶层具有良好的弹性形变,与翻折边紧密接触时发生形变,增大与翻折边之间的静摩擦力,从而可以增加紧固组件固定两块模板的稳固程度。

21.可选的,所述模板靠近地面的一端设置有密封层。

22.通过采用上述技术方案,密封层可以使得模板与地面紧密接触,不仅可以减少石膏浆从模板与地面之间的间隙溢出,还可以增大模板与地面之间的摩擦力,减少模板在外界作用力下发生移位的情况出现,从而增加两模板之间的牢固程度。

23.综上所述,本技术包括以下至少一种有益技术效果:

24.1.连接件的设置可以方便后续紧固组件垂直固定两块模板,通过移动两块模板的位置,可以调节外模具的尺寸,由于紧固组件是可拆卸式安装在模板上,从而可以快速拆卸外模具,进而方便工作人员对石膏模进行脱模得到完整的石膏模;

25.2.圆形块的设置,不仅可以增大紧固组件与模板之间的摩擦力,还可以将螺杆的挤压力均匀传递给模板侧壁,从而可以增加紧固组件固定两块模板的牢固性,而橡胶层的设置,可以增大翻折边与限位件之间的接触面积,从而进一步增加紧固组件的稳固程度。

附图说明

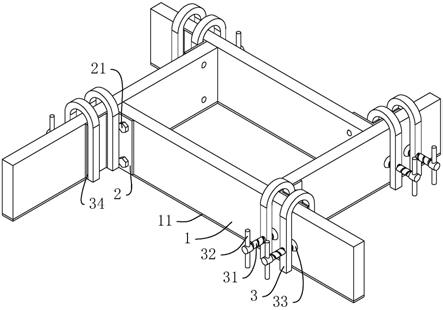

26.图1是本技术实施例1的整体结构示意图。

27.图2是本技术实施例1的爆炸示意图。

28.图3是本技术实施例2的整体结构示意图。

29.图4是本技术实施例2的爆炸示意图。

30.附图标记说明:1、模板;11、密封层;2、连接片;21、螺钉;22、翻折边;3、限位件;31、螺杆;32、旋转杆;33、圆形块;34、橡胶层;4、安装块;41、安装槽;42、固定块;43、固定槽;44、卡接槽;5、圆筒;51、固定杆;52、滑块;53、压缩弹簧;54、操作柄。

具体实施方式

31.以下结合附图1

‑

4对本技术作进一步详细说明。

32.本技术实施例公开一种铸件生产用石膏模具。

33.实施例1:

34.参照图1,铸件生产用石膏模具包括多个模板1,由于传统外模具都是尺寸固定的外框,不能够根据石膏模的尺寸进行调节,而且石膏模脱模过程中需要拆开外模具才能的到完整的石膏模,过程繁琐,因此在模板1上安装有连接件与可拆卸式的紧固组件,连接件安装在模板1的端部,而紧固组件可以垂直固定相邻的两模板1。

35.在本实施例中,连接件为一端贴设在模板1侧壁上的连接片2,并通过螺钉21将连接片2固定在模板1的侧壁上,连接片2远离螺钉21的一端向外翻折形成直角的翻折边22,可以增加翻折边22与相邻模板1侧壁的接触面积,翻折边22可以与相邻的模板1侧壁相抵触,并通过紧固组件来垂直固定翻折边22与相连的模板1。

36.参照图2,紧固组件包括限位件3以及螺杆31,其中,限位件3为“u”形状,当需要固定模板1时,其一端与翻折边22相接触,另一端与模板1的侧壁相接触,其中,限位件3靠近翻折边22的一端贴设有橡胶层34,而靠近模板1的一端水平螺纹穿插有螺杆31,螺杆31靠近模板1的一端套设有圆形块33,另一端套设有旋转杆32。

37.当工作人员需要调节并固定外模具的尺寸时,将限位件3内壁与翻折边22、模板1相接触,扭动旋转杆32,使得螺杆31上的圆形块33能够挤压模板1,从而使得模板1与翻折边22紧密接触,而翻折边22远离模板1的一侧与橡胶层34相接触,橡胶层34具有良好的弹性形变,与翻折边22接触时能够发生形变,使得橡胶层34能够增大与翻折边22的接触面积,从而使得紧固组件能够稳固的固定翻折边22与模板1,进而垂直固定相邻的模板1。

38.而旋转杆32的设置,可以使得工作人员能够方便快捷的旋转螺杆31,提高工作人员的使用体验感。当石膏浆成型时,工作人与只需要扭动旋转杆32,接触紧固组件对模板1的限制,即可将两块模板1分开,从而快速便捷的进行脱模。

39.为了保持两模板1之间的直角结构,在两模板1的底部贴设有密封层11,密封层11由橡胶制备而成,密封层11一方面可以减少石膏通过模板1与地面之间的间隙溢出,另一方面可以增大地面与模板1之间的静摩擦力,减少模板1出现移位,从而对石膏模造成损害的情况出现。

40.实施例2:

41.本实施例与实施例1的不同之处为连接件以及连接件的安装结构不同。在本实施例中,在模板1的端部安装有安装块4,安装块4上开设有安装槽41,安装槽41与模板1相嵌合,可以沿模板1宽度方向将模板1包裹住,安装块4的端部垂直安装有固定块42,固定块42与安装块4一体成型构成连接件,固定块42上开设有与安装槽41相连通的固定槽43,固定槽43也可以与模板1相嵌合。

42.当两相邻模板1垂直放置在地面上时,连接件可以从两模板1的垂直交汇处顶部往底部包裹住模板1,从而初步固定两模板1,使得两模板1能够垂直连接。

43.为了能够将连接件进一步固定在模板1的端部,在安装块4的外侧焊接固定有圆筒5,圆筒5内部设置有端部贯穿圆筒5的固定杆51,固定杆51上固定套设有滑块52,滑块52可以与圆筒5内壁滑动连接,滑块52与圆筒5内壁之间还设置有压缩弹簧53,压缩弹簧53套设在固定杆51上,且端部与滑块52、圆筒5内壁相抵触,此外,固定杆51远离滑块52的一端套设有操作柄54,且操作柄54延伸出圆筒5外。

44.当连接件需要固定在模板1端部时,拉动操作柄54,使得滑块52在圆筒5内壁上滑

动,固定杆51远离操作柄54的端部被拉动至圆筒5内,使得模板1的端部能够与安装槽41相嵌合,当安装槽41与模板1的端部相嵌合后,压缩弹簧53可以利用自身的回复力,推动滑块52在圆筒5内壁上滑动,使得固定杆51穿过安装块4与模板1,固定在安装块4远离圆筒5一侧内壁的卡接槽44内,使得卡接槽44与固定杆51相嵌合。

45.以上均为本技术的较佳实施例,并非依此限制本技术的保护范围,故:凡依本技术的结构、形状、原理所做的等效变化,均应涵盖于本技术的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1